弹簧钢小方坯成分偏析改善实践

2018-04-09左龙飞马建超许正周

周 力 左龙飞 马建超 许正周

(1.淮钢特钢股份有限公司,江苏淮安 223002;2.江苏省(沙钢)钢铁研究院,江苏苏州 215625)

弹簧钢广泛应用于铁路、汽车等交通运输领域。因弹簧长期在冲击、振动及交变应力下使用,要求弹簧钢有高的力学性能(特别是弹性极限、强度极限、屈强比)、抗弹减性能、抗疲劳性能。但是在弹簧的加工和使用过程中,弹簧发生断裂时有发生。弹簧钢芯部力学性能较差是造成弹簧发生断裂的原因之一,而造成弹簧钢芯部性能较差的主要原因是化学元素的偏析[1]。冶金工作者针对偏析对弹簧钢性能的影响开展了研究。张玉权[2]在70Si3MnA弹簧钢中发现了合金铁素体,并发现改变热处理工艺并不能改变合金铁素体的形态,认为合金铁素体是弹簧钢中Si、Mn、P等元素的偏析导致的,合金铁素体的存在导致弹簧钢剪切模量和冲击值降低。黄贞益等[3]研究了连铸坯偏析在热轧盘条中的组织遗传性,发现偏析带组织为非索氏体,其强度高、塑性差,在轧制过程中易导致微裂纹和孔洞产生。而孟耀青[4]、邢献强等[5]的研究均表明,弹簧钢线材的中心偏析将导致其抗拉强度及断面收缩率降低。总之,轧材偏析将对弹簧钢的力学性能产生重要影响,而降低连铸坯偏析是改善轧材偏析的必要途径。

目前改善连铸坯偏析的主要方法有低过热度浇注技术、电磁搅拌技术以及轻压下技术等。大量研究及生产实践表明:凝固末端电磁搅拌是改善小方坯中心偏析的最为有效的方法[6- 9]。但为使末端电磁搅拌发挥最佳效果,一般要求末端电磁搅拌位置处固相率fs为0.1~0.2或凝固率为0.7~0.8,因此必须通过调整拉速、比水量、过热度等连铸参数满足上述要求。

国内某钢厂生产弹簧钢棒材时频发显微组织异常的问题,分析认为是由偏析导致的。为了改善弹簧钢小方坯的偏析,利用传热数学模型、热酸腐蚀及碳硫分析等方法,研究了拉速、比水量、过热度及末端电磁搅拌参数等对连铸坯凝固组织及化学成分偏析的影响,确定了生产弹簧钢小方坯的最优生产工艺。

1 试验及分析方法

1.1 工艺参数对铸坯凝固的影响

建立了凝固传热数学模型,并用差分法对数学模型控制方程进行了离散,用交替隐格式法(ADI法)求解差分方程,求解通过C++语言编程实现。给定断面、钢种、拉速、比水量分布及过热度等工艺参数,即可通过计算获得铸坯凝固终点、坯壳厚度及表面温度等信息。

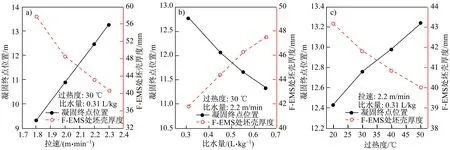

利用传热数学模型研究了拉速、比水量、过热度等工艺参数对铸坯凝固的影响,结果如图1所示。由图1可知,拉速增加0.1 m/min,铸流凝固终点后移约0.79 m,电磁搅拌位置处凝固坯壳厚度减少约2.6 mm;比水量增加0.1 L/kg,铸流凝固终点提前约0.42 m,电磁搅拌位置处凝固坯壳厚度增加约1.7 mm;过热度提高10 ℃,铸流凝固终点后移约0.27 m,电磁搅拌位置处凝固坯壳厚度减少约1.1 mm。

结合各工艺参数实际可调整范围情况,各工艺参数对铸坯凝固影响程度为:拉速>比水量>过热度。因此,设计优化试验方案时,首先通过调整拉速及比水量优化电磁搅拌位置处液芯厚度,再研究末端电磁搅拌强度对铸坯成分偏析的影响。

图1 拉速(a)、比水量(b)和过热度(c)对铸坯凝固的影响Fig.1 Influence of casting speed(a), specific water flow(b), and superheat(c) on solidification of billet

1.2 试验参数

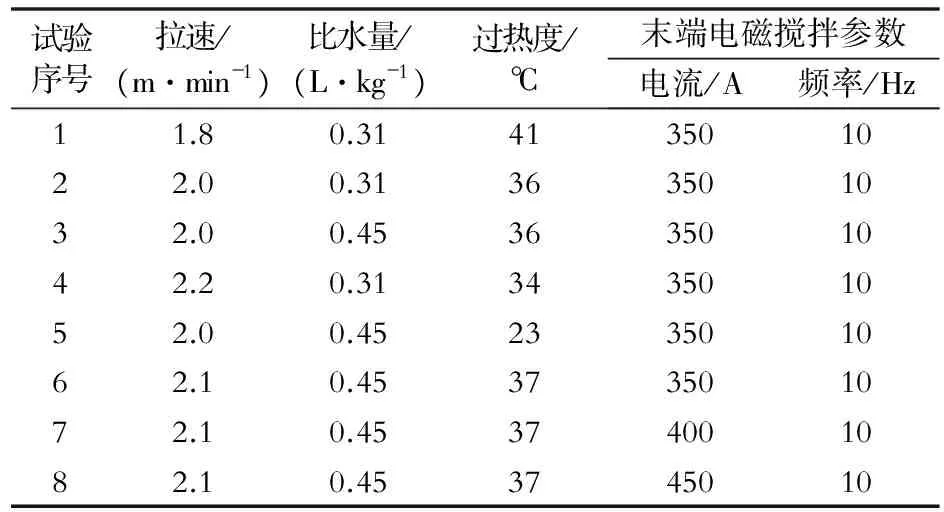

试验参数如表1所示,试验1~4研究了不同拉速及比水量对末端电磁搅拌效果及铸坯成分偏析的影响,试验5~8则根据试验1~4的结果对过热度、拉速及电磁搅拌参数进行了优化试验。

表1 试验参数Table 1 Parameters of the experiment

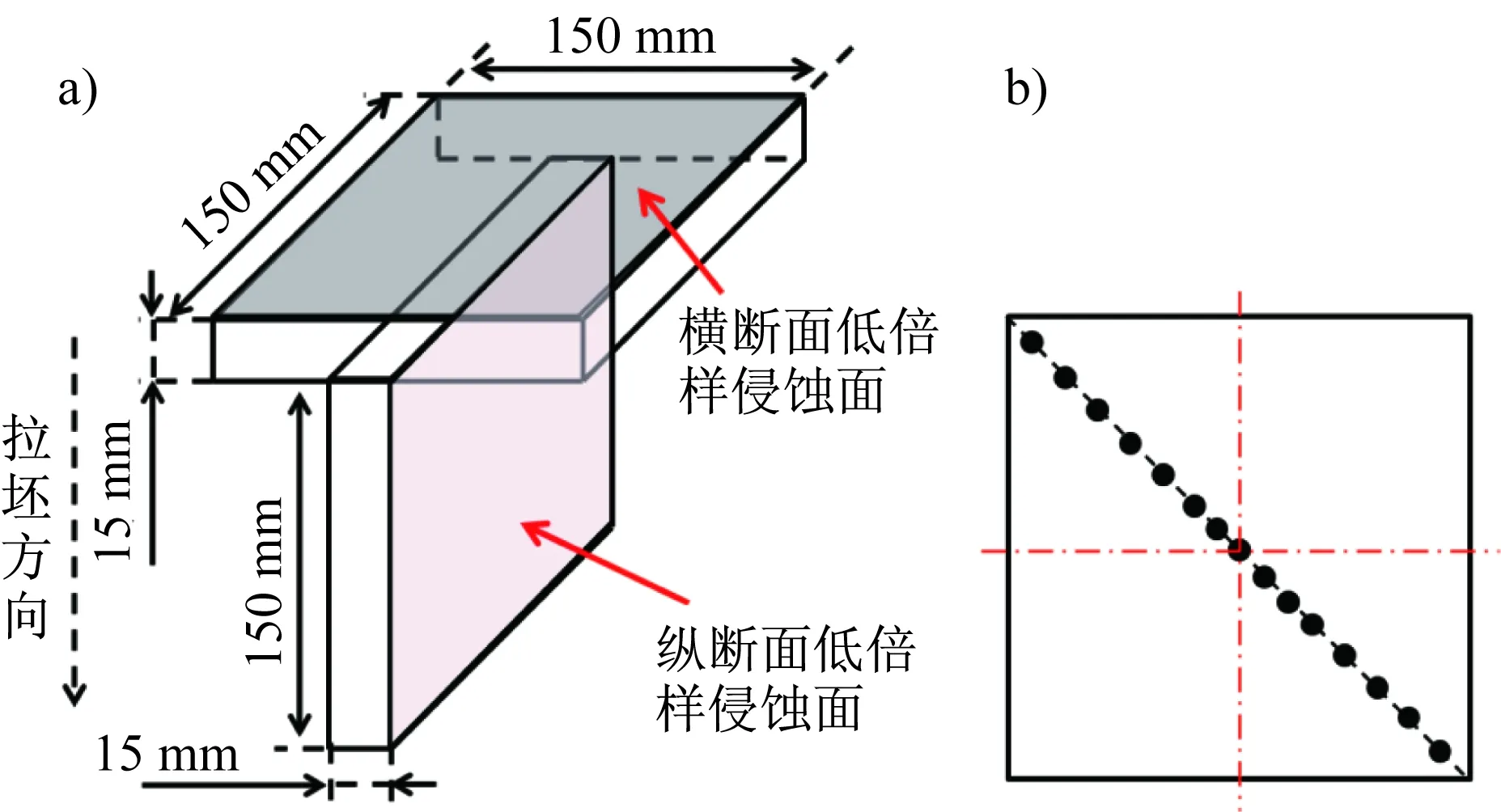

1.3 试样加工及分析方法

随机选择2~3流截取长300 mm的铸坯各1块,切掉端部长50 mm火焰切割影响区后,如图2(a)所示截取厚度为15 mm的横断面试样1块,沿铸坯中心截取厚度为15 mm的纵断面低倍样1块。低倍试样经铣平、磨平加工后,利用盐酸∶水为1∶1的热酸进行腐蚀,用于观察铸坯低倍组织。

观察完低倍组织后,按照图2(b)所示沿铸坯对角线进行钻屑取样,中心5个样品间距为10 mm,其余样品间距为15 mm。利用LECO SC- 144DR碳硫分析仪分析钢屑样碳硫含量,其分析方法为红外吸收法。利用式(1)计算各位置处偏析度,因碳、硫等元素偏析趋势一致,本文仅给出碳偏析度。

(1)

式中:Ri为K元素在i位置的偏析度,Ki为i位置的元素的质量分数(%),n为该铸坯所有钢屑试样的个数(文中为15)。

图2 低倍试样(a)及钢屑试样(b)取样位置示意图Fig.2 Schematic diagram of sampling position of macrostructure sample (a) and steel scrap (b) for carbon analysis

2 试验结果及分析

2.1 铸坯低倍组织

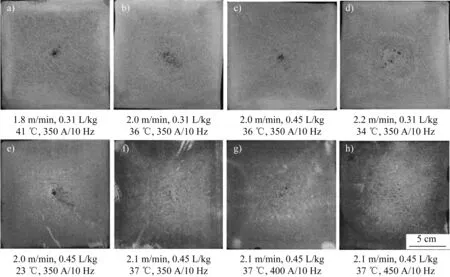

图3(a)~3(h)分别为试验1~8的铸坯横断面低倍组织。可以发现:试验2及试验3铸坯中心缩孔较为严重;试验2及试验4在铸坯横断面上存在轻微的白亮带;试验5铸坯中心缩孔有所改善,而试验6~8参数下铸坯中心缩孔明显改善。

图3 铸坯横断面低倍组织Fig.3 Macrographs of cross section in the casting billet

铸坯纵断面低倍组织如图4所示,图4(a)~4(h)分别对应试验1~8。观察铸坯纵断面低倍组织,可以发现:铸坯中心缩孔的情况与铸坯横断面的结论一致,特别是试验3工艺参数下,铸坯中心存在连续缩孔,极为严重。此外,试验1、2及4工艺参数下,在铸坯中均发现了严重的V型偏析,而其余工艺参数下,V型偏析相对较轻。

2.2 铸坯断面化学成分分布

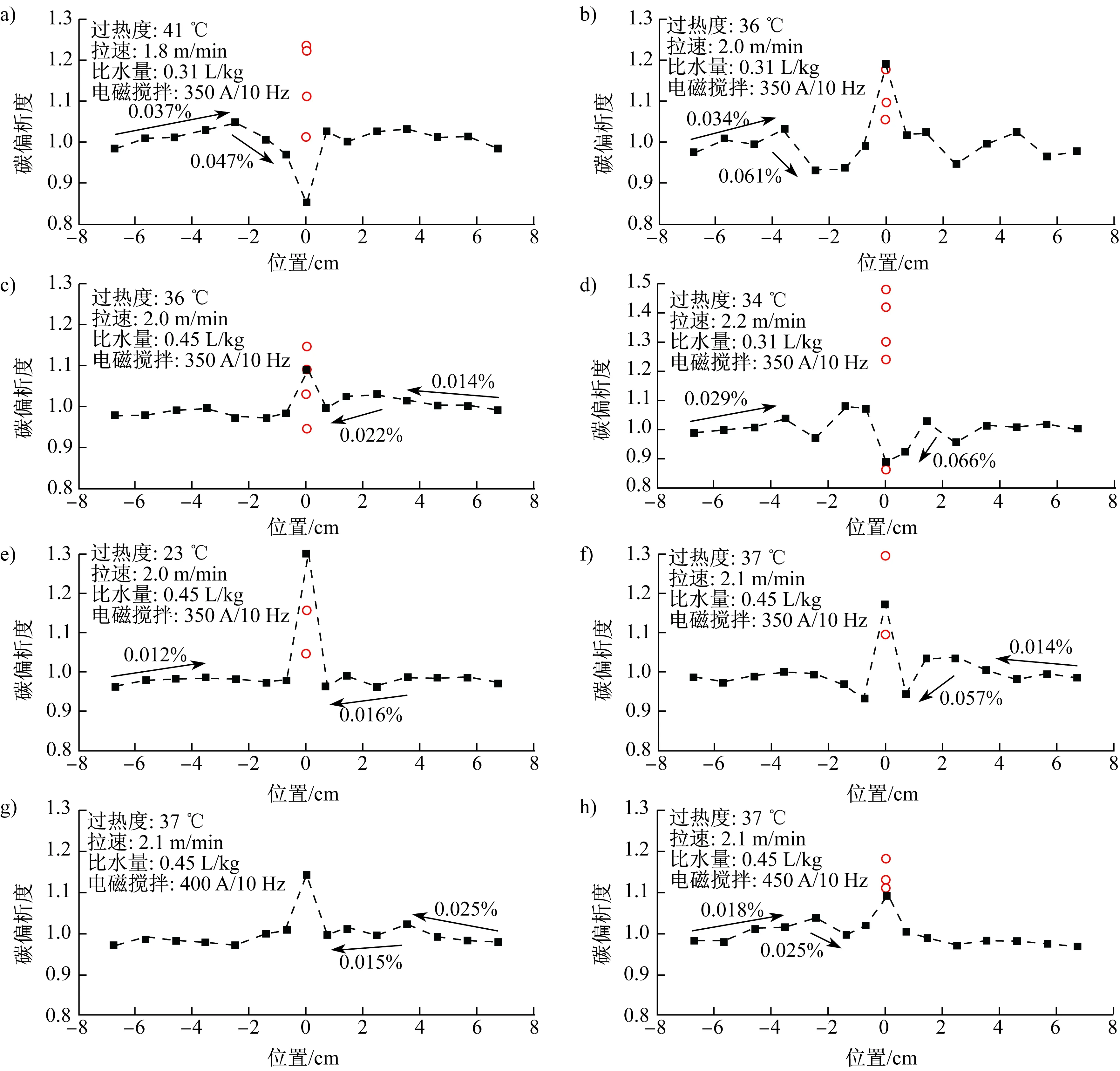

图5(a)~5(h)分别为试验1~8工艺参数下,铸坯横断面上各位置(图中位置表示距铸坯中心的垂直距离)处的碳偏析度分布情况,可以发现:试验1中铸坯由边部至距中心约2.0 cm范围内,碳含量逐渐增加,为负偏析区域,并在铸坯中心形成了中心正偏析;而试验2及试验4中铸坯均在距中心约3.0 cm附近发生碳含量下降,形成较宽的负偏析区域,中心正偏析度亦相对较高;而试验3及试验5~8,铸坯断面成分分布相对较为均匀,但相互间存在一定差别,这与各组试验中工艺参数的差别相关,将在后文做详细分析。

图5 铸坯断面上各位置偏析度Fig.5 Segregation degree at different positions on the billet cross section

2.3 拉速对铸坯内部质量的影响

对比分析试验1、2及4中铸坯的低倍组织及化学成分分布可以发现:拉速为1.8 m/min时,铸坯中心缩孔较为轻微,而铸坯中碳含量沿着柱状晶生长的方向逐渐增加,仅在铸坯中心附近形成负偏析区域,其原因是末端电磁搅拌位置处液芯较少,末端电磁搅拌未发生作用,但低拉速有利于凝固末期的补缩,中心缩孔并不严重;而拉速为2.0、2.2 m/min时,铸坯横断面上均发现了白亮带,且拉速为2.2 m/min时白亮带位置较拉速为2.0 m/min时更为靠外,其原因是拉速为2.2 m/min时液芯厚度更大。

综上所述,拉速是影响铸流凝固终点,特别是末端电磁搅拌位置处液芯厚度的最主要的因素,而合适的液芯厚度对于有效发挥末端电磁搅拌作用极为重要。对于本文中铸机,拉速控制在2.0 m/min左右,有利于末端电磁搅拌发挥良好作用。

2.4 比水量对铸坯内部质量的影响

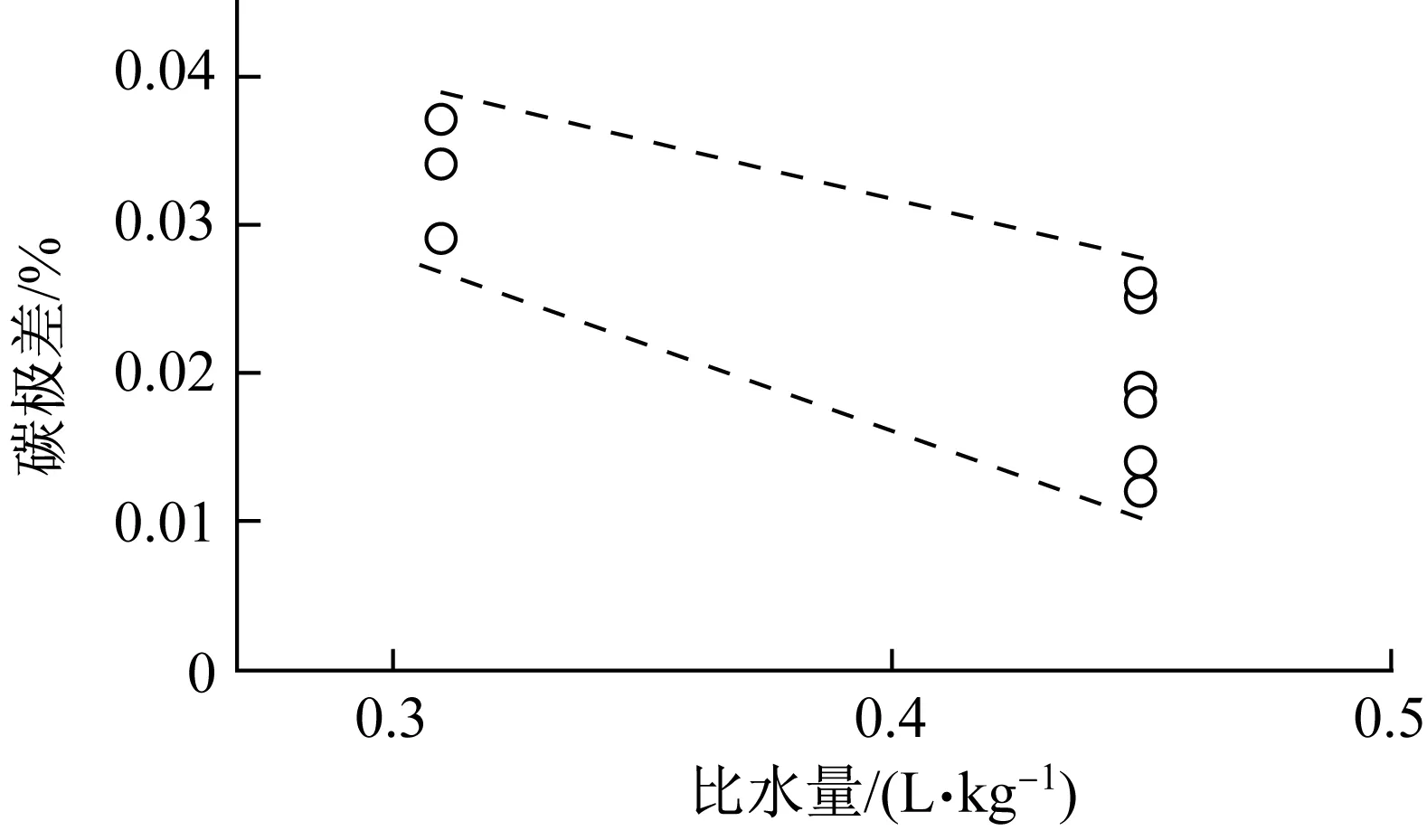

比水量对铸坯内部质量的影响主要体现在两方面。(1)影响F- EMS位置处液芯厚度,从而改变F- EMS作用效果。对比试验2与试验3可知,比水量由0.31 L/kg增加至0.45 L/kg,铸坯白亮带消失,且铸坯中心附近区域的负偏析也得以明显改善。(2)如图6所示,比水量由0.31 L/kg增加至0.45 L/kg时,铸坯距表面40 mm范围内的碳含量极差由约0.035%降低至0.01%~0.029%。

2.5 过热度对铸坯内部质量的影响

试验3与试验5中拉速、比水量及末端电磁搅拌参数均相同,仅过热度存在差别:试验3过热度为36 ℃,而试验5过热度为23 ℃。对比两组试验的低倍组织,显然,低过热度浇注可有效改善铸坯中心缩孔;但过热度过低时,在该拉速及比水量条件下,F- EMS位置处液芯钢液黏度进一步增大,不利于末端电磁搅拌发挥作用,铸坯中心正偏析出现波动,最大值达1.30。

图6 距表面40 mm范围内的碳极差Fig.6 Carbon pole difference in area ranging from the surface to depth of 40 mm

2.6 电磁搅拌参数对铸坯内部质量的影响

基于拉速为2.0 m/min、比水量为0.45 L/kg的工艺参数下,铸坯中心缩孔严重且过热度变化适应性较差,在拉速为2.1 m/min、比水量保持0.45 L/kg的条件下研究了电磁搅拌参数对铸坯中心质量的影响。

对比试验6~8与试验3中铸坯的低倍组织可以发现,略微提高拉速、增加电磁搅拌位置处液芯流动性后,铸坯中心缩孔得以明显改善。试验6~8中末端电磁搅拌电流分别为350、400、450 A,观察不同搅拌电流下铸坯的断面成分分布可以发现:当搅拌电流为350 A时,仅在距铸坯中心0.7 cm位置处发现严重负偏析,表明电磁搅拌并未能有效均匀凝固末期液芯成分;而当搅拌电流为400、450 A时,在距铸坯中心约2.5~3.5 cm的区域,均发生了碳含量略微降低的现象,而铸坯中心附近负偏析及中心正偏析得以明显改善,铸坯断面成分均匀,表明电磁搅拌有效地发挥了作用。

综上所述,控制拉速为2.1 m/min、比水量为0.45 L/kg、末端电磁搅拌参数为400 A/10 Hz,可实现铸坯断面成分均匀分布、中心正偏析度小于1.15、铸坯中心缩孔轻微。

3 应用效果

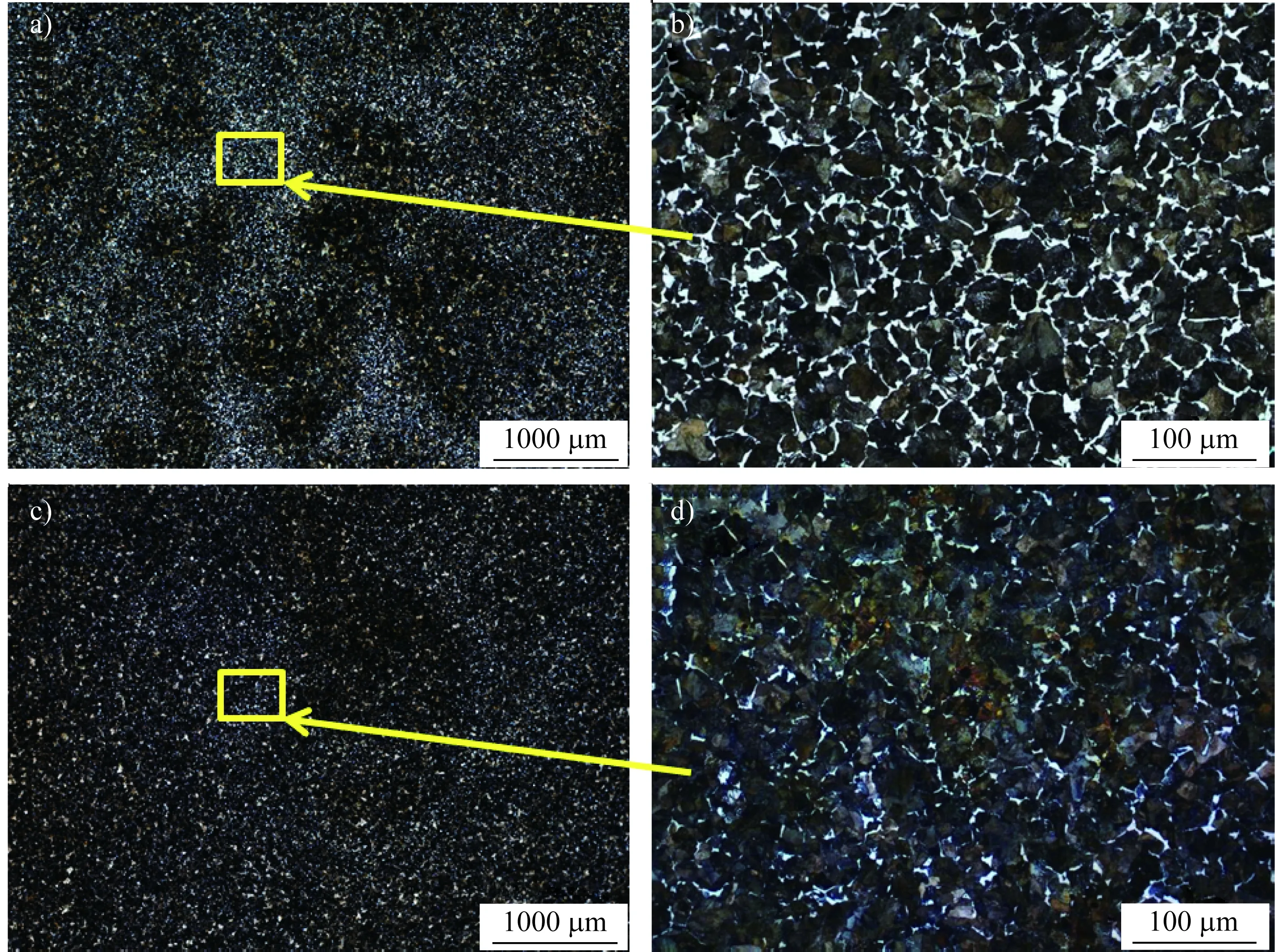

将试验4与试验7的连铸坯分别轧制成φ18 mm弹簧钢,观察其热轧态组织,如图7所示。可见两组试验相应轧材的显微组织均为珠光体加少量的先共析铁素体。但对比发现,试验4条件下得到的热轧材中心区域组织存在明显不均匀性,即在中心珠光体组织周围分布有呈网状的先共析铁素体。而试验7条件下得到的热轧材中心区域组织均匀性较好,先共析铁素体呈间断分布的形貌特点。分析认为,造成弹簧钢热轧材中心区域组织不均匀的原因主要是铸坯中心偏析的组织遗传性,中心碳及合金元素的正偏析提高了珠光体转变的相变驱动力,抑制先共析铁素体的形成,因此在正偏析的位置形成了全珠光体组织,而在贫碳、贫合金元素的负偏析位置形成了先共析铁素体,偏析越厉害,组织均匀性越差,当负偏析达到一定程度时,先共析铁素体就会沿原奥氏体晶界形成网状。改善连铸坯的偏析程度对改善热轧材中心区域的组织均匀性,提高材料的性能稳定性起着至关重要的作用。

4 结论

图7 试验4(a、b)和试验7(c、d)条件下热轧材中心处显微组织Fig.7 Microstructures at the center of the hot- rolled stock under test No4 (a,b) and test No7 (c,d) conditions

(1)工艺参数对铸坯凝固终点及坯壳厚度的影响程度为:拉速>比水量>过热度。

(2)可通过调整拉速、配合调整比水量,控制末端电磁搅拌位置处的液芯厚度,进而有效地发挥末端电磁搅拌的作用。

(3)提高比水量可降低沿柱状晶方向的碳含量增加量,减少凝固末期液相中溶质元素浓度,降低铸坯中心偏析。

(4)对于文中铸机,控制拉速为2.1 m/min、比水量为0.45 L/kg、末端电磁搅拌参数为400 A/10 Hz,可消除铸坯中的负偏析区域,将中心正偏析度控制在1.15以下,且中心缩孔轻微,轧材中心区域的组织均匀性明显提高。

[1] 杨武,陶红标,赵沛,等. 弹簧钢轧制过程方坯凝固组织及偏析的遗传性研究[J]. 钢铁, 2010,45(9):32- 35.

[2] 张玉权. 硅、锰、磷的偏析对70Si3MnA弹簧钢性能的影响[J]. 机械工程材料, 1985(3):19- 24.

[3] 黄贞益,陈光,牛亚然,等. 连铸坯凝固偏析和高强热轧盘条的组织遗传性[J]. 钢铁研究学报, 2007,19(1):44- 47.

[4] 孟耀青, 郑永瑞, 李拥军,等. 热轧线材中心偏析对油淬回火55SiCrA弹簧钢力学性能的影响[J]. 特殊钢, 2015,36(5):64- 66.

[5] 邢献强, 菅军伟. 60Si2MnA线材组织偏析对其拉拔性能的影响[C]//全国金属制品信息网年会暨金属制品行业技术信息交流会论文集. 无锡:全国金属制品信息网,2013:245- 249.

[6] 毛斌,张桂芳,李爱武,等. 连续铸钢用电磁搅拌的理论与技术[M]. 北京:冶金工业出版社,2012.

[7] 马建超, 周青峰, 苏笃星, 等. C70DA钢小方坯末端电磁搅拌工艺的优化[J]. 炼钢, 2012, 28(6):15- 18.

[8] 周青峰, 王敏花, 马建超, 等. SWRH82B小方坯中心偏析的改善[J]. 上海金属, 2014, 36(1):48- 50.

[9] 桂仲林, 张正林, 王向红. 高碳硬线钢小方坯末端电磁搅拌工艺实践[J]. 上海金属, 2016, 38(3):48- 52.