ZrO2氧传感器封接料开裂失效分析及改进

2018-04-09刘智敏王洋洋周明军郝玉芳

刘智敏,秦 浩,王洋洋,周明军,郝玉芳

(中国电子科技集团公司 第四十九研究所,黑龙江 哈尔滨 150001)

0 引 言

氧化锆(ZrO2)氧传感器是基于高温条件下氧离子电导和气体扩散机制的组合,具有极限电流的特性,其输出与氧气浓度成比例[1~3]。该类传感器具有测量范围广、测量精度高,不需要参比气体可直接以电压 (或电流) 形式输出,环境适应性强等特点[4~7],广泛应用于环保、材料、化工、冶金、能源、宇航等领域[8]。近年来,随着交付用户的ZrO2氧传感器数量不断增多,使用中传感器出现失效的情况频发,本文对传感器使用中频繁出现的封接料开裂失效模式进行机理分析,提出了改进措施,并进行了改进试验验证。

1 传感器失效现象及原因分析

ZrO2氧传感器交付用户后,在某分系统电测中,6只传感器中发现有2只编号为4#和5#的产品出现输出异常故障。4#产品故障现象表现为输出超差,显示数据为4.58 V,实际值应为2.09 V;5#产品故障现象表现为输出超差至限幅,显示数据为5.572 V,实际值应为2.09 V。传感器返回后,对传感器进行了复测,故障保持。

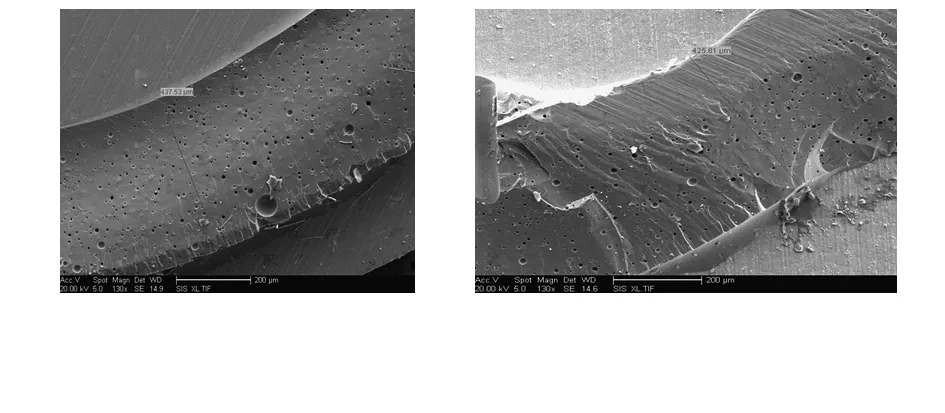

显微镜观察传感器芯体侧面封接料有开裂,其中5#产品裂纹较大,在40倍显微镜下即可观察,4#产品裂纹较小,在100倍扫描电镜(SEM)下观察可见。观察结果如图1所示。经过观察2只传感器最大开裂位置相同,均在封接料引出线侧面开裂。

对断裂面用SEM(130倍)观察检查发现,开裂处封接料尺寸较窄,属于耐应力最弱的部位。如图2所示。通过对失效产品观察,失效原因均为传感器封接料本体断裂。

图2 传感器封接料断裂面状态

2 失效机理分析

2.1 传感器结构

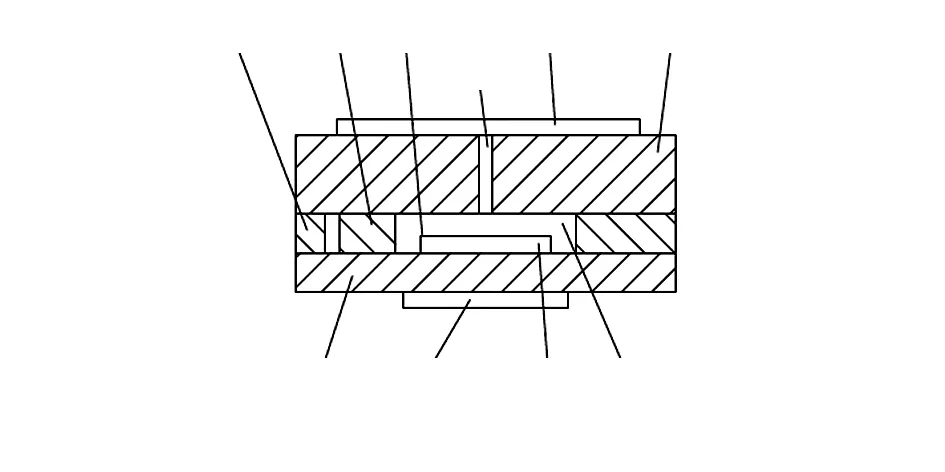

传感器是由加热片和ZrO2片采用玻璃封接料封接而成的中空圆片结构,如图3所示。

图3 传感器结构示意

2.2 封接料开裂机理

传感器主体结构材料为陶瓷和玻璃封接料等脆性材料,在温度变化剧烈的情况下,由于热胀冷缩,导致材料内部产生应力,当应力达到或超过抗拉应力时,易使材料产生碎裂。

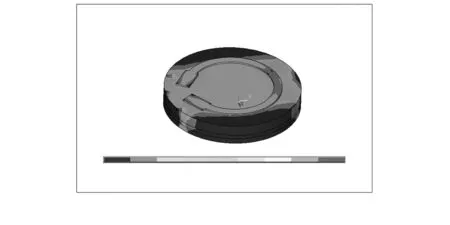

在材料导热系数固定的情况下,通过减小尺寸、统一线胀系数和加热体均匀分布等设计实现传感器较小的温度梯度,使其在通电和工作过程中保持内应力在抗拉应力之下。目前使用的设计材料中,由于采用了4mol氧化钇稳定的ZrO2陶瓷,其抗拉强度较玻璃封接料的抗拉强度高。由于传感器属于高温400~500 ℃的工作模式,在传感器启动过程中能够产生较大的温冲,不同材料间的热胀冷缩会形成交变热应力,如图4所示。

经过仿真分析,得出了在通电初期,芯体升温前的应力分布状态,如图5所示。分析的结果表明了在传感器固支结构边缘产生了最大的交变热应力,这种热应力传递到了封接料表面,对封接料造成热应力。

图5 传感器通电初期应变分布情况

基于以上分析,传感器封接料开裂的的失效机理为封接料在交变热应力条件下产生疲劳开裂。

3 传感器改进措施与验证

3.1 改进措施

提出了对传感器的加热电路增加预热功能,使传感器在启动过程中减小热应力冲击程度。图6为增加预热功能的加热电路,图中U2,Q2,C3,Z2,R2,R3,R5构成低加热电压保持电路。U2为触发器40106;Q2为三极管3DK104D;C3为钽电容器CAK—25 V—33 μF;Z2为稳压二极管ZW53;R2,R3,R5为调试电阻器。

图6 具有预热功能的加热电路

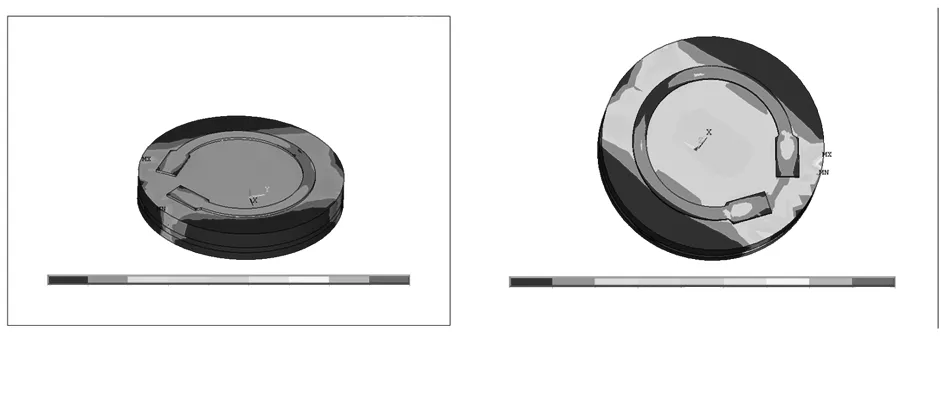

对电路改进前后传感器热应力情况进行了仿真分析,仿真结果如图7所示。

图7 电路改进前后传感器热应力情况仿真分析

由图7可知,电路改进前后传感器所受的应力分别为1.728,1.054 kPa。电路改进后,传感器的应力明显下降,降低幅度约为40 %。

3.2 传感器改进措施验证

采用图6电路可以实现传感器加热电压的分段提高,降低了一次性加电产生的过高温度冲击。

该电路经过延时电路延时规定的时间后,三极管导通,输出正常的加热电压,导通前,由于电阻器Rt1.2的作用,加热电压可以维持在1.2~2.0V之间的数值。表1说明了分段加热时加热器温度变化情况。

表1 分段加热功率和温度变化比较

选择同批次产品中与故障产品外形状态接近的3只样品,编号为015#,016#和017#进行试验,试验过程与开裂产品一致。

传感器加热电路增加预热电路后,传感器进行了276次(与开裂产品启动次数一致)的启动热应力试验。试验完毕的样品,显微镜镜检观察封接料未见可见裂纹。传感器再次进行热启动应力试验,试验次数为200次,试验后,显微镜镜检观察封接料,未见可见裂纹。

仿真分析和实际测试结果表明:分段式加热电路可以有效实现传感器温度均匀分布,降低了热应力冲击强度。

4 结 论

对ZrO2氧传感器封接料开裂失效机理进行分析,传感器封接料开裂的失效机理为封接料在交变热应力条件下产生疲劳开裂。针对该机理提出了在传感器加热电路上增加预热功能,通过仿真和试验的方法验证了改进措施的有效性。仿真分析结果表明,温度变化幅度为200 ℃时的应力状态,温度变化400 ℃时的应力降低幅度约为40 %。试验验证表明:传感器在进行了576次热应力试验后,封接料状态良好,未开裂,表明加热电路增加预热功能后降低了热应力冲击强度,可以有效避免传感器在使用中出现封接料开裂这一故障。

参考文献:

[1] 李 硕.基于极限电流型氧传感器仪表的研究[D].宁波:宁波大学,2014.

[2] 罗志安.氧化锆氧传感器电极性能研究[D].武汉:华中科技大学,2006.

[3] 程迎国,周明军,郝玉芳,等.内腔室结构对氧气传感器的性能影响研究[J].传感器与微系统,2010,29(10):9-10.

[4] 周 贞,简家文,吴 翔,等.CO气体对极限电流型氧传感器特性的影响[J].传感器与微系统,2012,31(5):20-22.

[5] 武 强,刘其中,褚雷阳.极限电流型氧传感器的研究[J].传感器与微系统,2006,25(6):46-48.

[6] 沈 杰,简家文,章东兴,等.极限电流型氧传感器的多层共烧制备[J].传感技术学报,2009,22(11):1533-1537.

[7] 陈新喜,袁开鸿.基于氧化锆的高精度氧传感器[J].仪表技术与传感器,2014(8):7-9.

[8] 王连红.ZrO2氧传感器的发展与应用[J].山东陶瓷,2004,27(2):15-17.