基于舵面平衡的五旋翼飞行器建模及飞行验证*

2018-04-09谢习华陈定平

谢习华, 陈定平, 邓 宇,2

(1.中南大学 机电工程学院 高性能复杂制造国家重点实验室,湖南 长沙 410083;2.山河智能装备股份有限公司,湖南 长沙 410100;3.南方粮油作物协同创新中心,湖南 长沙 410100)

0 引 言

目前,多旋翼飞行器相对于单旋翼无人直升机具有操作简单等优势,在军用和民用市场发挥着日益重要的作用[1]。但普通的电动多旋翼飞行器续航时间普遍较短,极大限制了其应用范围。而传统的纯燃油动力飞行器,如单旋翼飞行器,操作难度大,结构复杂,维护难度大,也不利于大规模的推广和应用。为解决多旋翼续航时间不足的问题,辽宁壮龙无人机科技有限公司研发了纯油动的六旋翼飞行器[2],续航时间可达2 h以上。但该机型自重85 kg,过于笨重。南京航空航天大学杜思亮设计了共轴双桨的混合动力多旋翼,目前尚未在工业生产中广泛应用[3]。

本文设计了五旋翼飞行器,在电动四旋翼飞行器基础上,增加了一个燃油发动机带动主旋翼,采用舵面平衡中间主旋翼产生的扭矩,可以有效提高飞行器的续航时间,而且不影响飞行器的操作性能,预计飞行时间可以达到1 h以上。为了方便验证,中部的主升力旋翼使用了电机驱动代替发动机,且不影响飞行器原理验证以及控制系统的移植。

1 原理样机设计

五旋翼原理样机主要用于验证飞行器的可行性,以及控制系统的可操作性。原理样机主体采用四旋翼的结构模式,中央部分使用涵道,主升力电机置于涵道中央,有效减小升力损失。涵道内部安装2片平衡舵面,舵面的角度可通过舵机线性调节,方便调试阶段矫正扭矩。

五旋翼的姿态控制部分与四旋翼类似,对角桨同向旋转,相邻桨逆向旋转,平衡自身扭矩,主升力旋翼产生的扭矩通过舵面平衡,舵面角度由飞控控制,可以实现动态实时调节,增强飞行器的稳定性。如图1所示。

飞行器的基本参数:整机重量2.5 kg,最大起飞重量4 kg;五旋翼最大轴距700 mm,高度240 mm;涵道内径260 mm,外径320 mm;姿态控制旋翼尺寸10in×4.5in,主旋翼尺寸12 in×5.5 in(1in=2.54 cm);姿态控制电机功率4×300 W,主升力电机功率500 W;平衡舵面宽度100 mm,长度90 mm,角度调节范围为10°~60°。

图1 五旋翼原理样机

2 数学模型建立

由于五旋翼飞行器具有多个子系统,整体是一套复杂的控制系统,因此,为了建立相对准确的模型,必须对飞行器进行简化。假设:

1)机体是一个完整的刚体,且关于中心轴对称;

2)无人机桨叶为刚体,且不考虑其结构和弹性变形;

3)平衡舵面关于中心对称;

4)忽略地面效应以及气流等方面的影响;

5)假设地面坐标系E为惯性坐标系;

6)假设桨叶下方风场均匀。

图2 五旋翼舵面和受力示意

参照文献[4],并根据空气动力学和螺旋桨产生升力的基本知识,可得出飞行器的升力和阻力分别为

(1)

式中KT1为4周姿态电机的升力系数;KT2为中央主升力电机的升力系数;ωi(i=1,2,3,4,5),为各电机的旋转角速度;Fi(i=1,2,3,4,5),分别为姿态电机和中央主电机的升力;F6为舵面受到的阻力;f为飞行器受到的阻力;v为飞行器的线速度;Kf为空气阻力系数。

参考文献[5],可得出螺旋桨的扭矩和阻力矩为

(2)

式中Mi(i=1,2,3,4,5)为姿态电机和主升力电机的扭矩;M6为舵面产生的反扭矩;τ为飞行器的阻力矩;Kτ为阻力矩系数;Ω为角速度;KM1为姿态电机的阻力矩系数;KM2为主升力电机的阻力矩系数。

根据图2所示的受力,可以得到机体坐标系下无人机整体受到的升力为

(3)

式中FX,FY,FZ分别为机体在X,Y,Z3个方向上的受力。

参照文献[6],根据坐标转换原理,可以得到地面坐标系OEXEYEZE到机体坐标系O0XOY0Z0的转换矩阵为

(4)

式中φ,θ,ψ为在地面坐标系下飞行器的横滚角、俯仰角、航向角。

利用坐标转换矩R将FO转换到地面坐标系下

FE=[FX,FY,FZ]=R·FO=

(5)

在地面坐标系下,飞行器的受到的阻力和重力分别为

(6)

在地面坐标系下,根据牛顿第二定律F=ma,可得

(7)

根据参照文献[6],机体坐标系下,绕3个轴的力矩平衡方程如下

(8)

式中Ix,Iy,Iz分别为机体绕三轴的转动惯量;,,分别为飞行器在地面坐标系下的旋转角速度;τx,τy,τz分别为空气对飞行器的阻力力矩;分别为机体坐标系下的角速度。

(9)

(10)

所以,地面坐标系下角加速度的表达式为

(11)

由于飞行器的机械结构完全对称,可以认为Ixy,Iyz,Izx均为零。因此,五旋翼飞行器的数学模型为

(12)

(13)

此时主升力电机5产生的扭矩与舵面的反扭矩刚好平衡,舵面与垂直面夹角γ的选取与主升力的转速ω5无关。

3 飞行测试与验证

为了验证数学模型的准确性以及该机型方案的可行性,在无风环境下进行飞行测试。

1)机型可行性验证

如图3所示,设置飞行器的飞行航线,设置飞行高度为3 m,连续飞行3次。

图3 航线飞行测试

飞行测试前,将飞行器悬置,调节舵面平衡角度,使得主升力产生的扭矩被舵面抵消,此时舵面角度为γ=34°,即式(13)成立。

测试表明:实际飞行效果优良,无人机可以实现稳定悬停、起降,航线飞行过程中,距离航点的水平偏差距离不超过1 m,高度偏差距离不超过0.5 m,基本达到了设计目标。

2)数学模型验证

由于电机转速控制为开环控制,不能直接得到电机转速,而只能得到电子调速器的目标脉宽调制(pulse width modulation,PWM)值。为了验证飞行器数学模型的准确性,通过拉力测试,得到了输入PWM值与升力的关系曲线,如图4所示。

图4 姿态电机和主升力电机拉力拟合曲线

为了验证数学模型的准确性,进行了3次飞行试验。传感器可以读取飞行器的速度、加速度,以及角度等数值。在第一次飞行数据中,等时间间距选取12组数据作为参数计算使用。将其中3组数据分别代入式(12)的3个方程中,可以求得3组KfX,KfY,KfZ的值,取平均值后可得最终的数据。使用同样的方式,将6组数据代入式(12)第四和第五个方程中,可以求得3组KτX,KτY,Ix,Iy的值,取平均值后可得最终数据。将其中12组数据代入式(12)的第六个方程中,可以求得3组KM1,KM2,Kτz,Iz的值,取平均后最终数据如表1和表2所示。

表1 飞行器数学模型参数

表2 飞行器数学模型系数

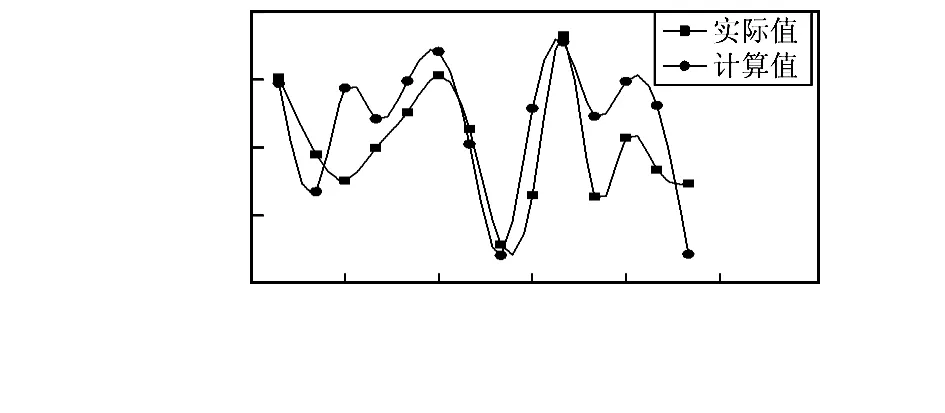

在第二次和第三次的飞行测试中,飞行器共记录了99 419个数据。根据式(12)所示飞行器数学模型以及表1的模型参数,选取了飞行器飞行过程中的13个数据点,并选取每个数据点前后5个数据求平均,进行模型验证。由于飞控的采样频率300 Hz,所以,10个数据点所经历的时间周期约为0.03s。短时间内飞行器姿态变化角度非常小,不可能完成一个周期的振荡,因此,数据能够准确反映飞行器的真实姿态状况。在实际选点的过程中,由于部分数据存在畸变[8],数值明显异常,剔除,将飞行器在取样点的变量数据输入模型中,计算得到飞行器的加速度和角加速度,将与飞控实际读取值对比,并求出2组数据的相关程度。对比结果如图5~图7所示。

图5 角加速度测量值与实际值曲线

其中A1,A2分别为俯仰角加速度的实际值与计算值;B1,B2分别为横滚角加速度的实际值与计算值;C1,C2分别为航向角加速度的实际值与计算值。实际值与计算值的相关系数如表3所示。

表3 角加速度实际值与计算值相关系数

图6 加速度实际值与计算值曲线

其中A1,A2分别为X轴加速度实际值与测量值;B1,B2分别为Y轴加速度实际值与测量值。

图7 Z轴加速度测量值与实际值曲线

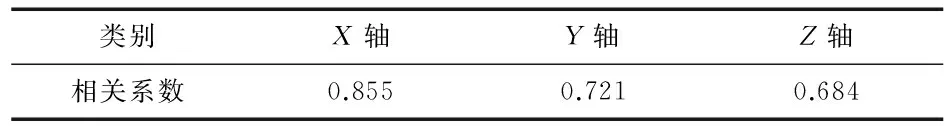

根据图6和图7,可以得到加速度实际值与计算值的相关系数,如表4所示。

表4 加速度实际值与计算值相关系数

根据以上对比效果,可以知道,X,Y,Z三轴加速度和俯仰、横滚、航向角加速度的计算值与实际值具有较强的相关性。由于在实际飞行过程中飞行控制器受到飞行器自身的震动影响,以及外部环境的影响,使得理论值与实际值存在一定的偏差[9]。计算值与实际值的相关系数均大于0.5,说明理论计算与实际情况能够较好地符合,因此,可以说明该数学模型基本准确。

4 结 论

设计了一种新型的五旋翼飞行器,能够实现稳定悬停、以及航线飞行,基本达到了设计目标。用汽油发动机替代五旋翼飞行器的中央升力电机,即形成混合动力旋翼飞行器,将大幅延长续航时间,本文为混合动力旋翼飞行器的研究提供了理论参考。

但五旋翼飞行器依旧存在众多问题需要解决,如飞行器悬停过程中舵面自动调节,提高飞行器续航性能等问题,还须将五旋翼飞行器的中央升力电机采用汽油发动机替代,优化飞行器的控制参数,使飞行器更加稳定,可靠。

参考文献:

[1] 代 君,管宇峰,任淑红.多旋翼无人机研究现状与发展趋势探讨[J].赤峰学院学报:自然版,2016,32(8):22-24.

[2] 佚 名.油动直驱多旋翼无人机亮相农业航空展[J].农业机械,2016(5):41.

[3] 杜思亮,唐正飞,陈仁良.涵道共轴多旋翼飞行器建模与飞行控制研究[D].南京:南京航空航天大学,2014.

[4] 刘沛清.空气螺旋桨理论及其应用[M].北京:北京航空航天大学出版社,2006.

[5] 陈广明.四旋翼直升机的建模与飞行控制研究[D].哈尔滨:哈尔滨理工大学,2011.

[6] 孙世贤,黄圳奎.理论力学教程[D].长沙:国防科学技术大学,1997.

[7] 张树侠,孙 静.捷联式惯性导航系统[D].北京:国防工业出版社,1992.

[8] 任爱爱,孙永荣,胡应东,等.无人机航向测量抗差补偿滤波技术研究[J].传感器与微系统,2009,28(5):34-36.

[9] 陆兴华.姿态融合滤波的无人机抗干扰控制算法[J].传感器与微系统,2016,35(7):116-119.