油井生产过程中四个关键节点管理实践

2018-04-09李惠

李 惠

中国石油大庆油田有限责任公司第五采油厂 (黑龙江 大庆 163513)

通过多年机采实践,某厂逐步总结形成了油井井下作业“节点管理”模式,即将油井井下作业管理外延,在油井生产过程中设置正常井、异常井、待检井、作业井四个关键管理节点(表1),并对每个节点实施全过程控制,从而延长油井的检泵周期。

1 正常井强化预防,延长免检周期

对于正常生产井的常规管理,各采油矿为了完成产量,油井采用大参数生产,致使大多数井在参数偏大区生产,杆疲劳和偏磨率增大,导致这部分井发生杆断和偏磨的几率高;个别井由于某些原因不能按照热洗周期洗井或洗井效果差等问题,导致油井载荷增大,对于井内杆管使用寿命产生影响,而且容易蜡卡。这些问题需要应用动态管理进行有效预防,通过调整参数和合理优化洗井周期能够延长免检周期。在强化预防工作中应重点做好3方面工作。

表1 油井生产过程中四个关键节点及措施表

1.1 合理调整地面的抽汲参数

以动态合理区为依据,进行参数匹配,尽量采取大冲程、小冲次生产[1],这样可以减小抽油杆断的几率。根据开发区块抽油机井泵况控制图,制定调参条件为:①调大参井条件:泵效40%以上、流压4.5 MPa(太北、高台子4.0 MPa)以上的泵况正常井;②调小参井条件:泵效30%以下、沉没度150 m(太北、高台子100 m)以下的泵况正常井。

根据不同开发区块的合理流压与泵效之间的关系,确定了杏南、太北、高台子三个区块螺杆泵工作的合理沉没度区间为 260~500 m、230~430 m、240~450 m。对于新下井螺杆泵连续监测液面变化,并采用逐级调参制度调整:①高于合理沉没度上限井采取调大参数措施;②低于合理沉没度下限井采取调小参数措施。

从2013年开始,逐渐加大参数调整力度。2013—2016年共优化3 859口,有429口进入合理区(表2)。

调参井数由2013年的906口增加至2016年的1 006口,合理区比例也随之逐年上升。2016年抽油机井合理区比例达到80.45%,螺杆泵井合理区比例达到82.35%,免检期得到延长。

表2 2013—2016年合理调整地面的抽汲参数实施情况

1.2 强化热洗管理,减轻结蜡对泵况的影响

加强热洗工作,按热洗周期洗井,可以有效的降低杆管偏磨的几率,避免结蜡造成蜡卡井的发生。从管理上入手[2],规范热洗周期标准、加强热洗周期调整和现场监督工作,取得了较好的效果。

1.2.1合理制定热洗标准

针对影响热洗质量的参数主要有热洗时间、来水温度、热洗压力和排量,制定了机采井热洗标准。

1)计量间来水温度要求。①掺水带热洗的提温,计量间来水温度在70℃以上;井口温度65℃以上,计量间回油温度要求60℃以上,稳定1 h以上。②高压水泥车洗井温度必须在70℃以上,洗井后回油温度60℃以上。

2)热洗排量及压力。①计量间来水压力受中转站掺水泵限制,中转站应分别配备额定排量相匹配的掺水泵,满足不同泵径油井热洗的需要。要求合理控制计量间同时洗井数,防止系统压力过低,要求计量间来水单井压力不低于1.5 MPa。②高压水泥车洗井要求控制小排量热洗。在化蜡阶段,当压力起压后,根据不同沉没度,原则上压力不超过4 MPa;在排蜡阶段,当压力略降后,应适当提高压力,原则上压力不超过6 MPa。高压水泥车洗井排量要求不超过20 m3/h,洗井液用量不少于24 m3。

3)热洗时间。①掺水热洗对于液量为20 t/d以下的井,热洗时间为6~7 h;液量为20~50 t/d的井,热洗时间为4~5 h;液量为50~90 t/d之间的井,热洗时间为3~4 h;位于上述液量区间且沉没度低于150 m的油井,采用下限热洗时间。②高压水泥车洗井时间,采用适当档位控制排量热洗,要求水泥车连续热洗,热洗时间不少于60 min。

1.2.2做好热洗周期调整工作

受雨季、单管流程、洗井设备、井场特殊环境等方面的影响,热洗工作不到位。特别是在雨季低洼井和水泡子井无法正常洗井,油井结蜡严重造成泵漏失或卡泵。2011年检泵井中由于结蜡影响的检泵井多达74井次,约占总检泵井次的9.26%。统计低洼井共有511口,数量较多。为保障正常生产,针对夏季6、7、8月份需要热洗的油井,通过提前洗井进行周期平移,从而避开雨季影响[1-2]。通过热洗周期合理调整,雨季平均减少热洗979井次/年。

1.2.3加强热洗现场管理工作

一是针对螺杆泵排量小、热洗清蜡不彻底问题,加大了热洗单流阀应用力度,提高了热洗质量,方便了现场管理,从2012年开始,要求螺杆泵施工井全部应用热洗单流阀;二是设立油井热洗现场监督卡(写实记录卡和跟踪记录卡),采取定期检查与随机抽查相结合的方式,加大对现场热洗质量监督、考核力度;三是加强热洗资料管理,针对热洗数据库中存在的资料不全、不准以及字段缺失等问题,进行了补充和完善,进一步促进热洗周期的合理制定。

从2012年开始加强了热洗的监督和检查工作,要求采油矿严格执行热洗周期,并且对受雨季影响热洗的511口低洼井和水泡子井及时调整了热洗周期,避开了雨季热洗的影响,蜡卡井由2011年的74井次降低到2016年的54井次(图1)。

综上所述,通过生产参数合理匹配以及提高热洗质量工作,保证了生产井在健康的工况下运行。

2 异常井逐井核实,避免误检发生

2.1 加强资料和日常监管

1)规范低压测试资料测试周期及上传标准。严格要求低压测试资料按标准及时测试和上传,摸清机采井真实运行工况。发现测试资料造假、上传不及时、漏传或重复上传的要给予责任人相应处罚。

2)加强单井泵况日常监管。动态管区每天要对所管单井进行低压测试数据及生产数据进行汇总分析,发现数据异常井要求矿里进行复测,连续3次复测数据异常的井视为泵况异常,要求采油队进行泵况核实。

图1 蜡卡井逐年变化情况图

2.2 加强现场泵况核实处理

对于抽油机井,通过采油队测示功图、液面及井口憋压,准确判断泵况异常原因;对于螺杆泵井,除了应用以上资料(除示功图)判断泵况外,另引用电参数法[3]对假液面井进行液面二次核实,进一步加强螺杆泵测试管理,重新规范螺杆泵液面测试流程。

以A井为例,该井转速70 r/min,扭矩1 260 N·m,实测动液面为172 m,而应用电参方法推算该井动液面为880 m,与实测动液面数据相对比差别较大,需核实。核实时,对该井进行停机并向油套管环形空间灌水直至井口出现溢流,累计注入7.1 m3,根据经验该井动液面应在800 m以下,对该井大排量洗井处理,启抽待液面恢复正常后,实测动液面为863 m,与预测相符(表3)。

通过应用以上措施,仅2016年就有19口井通过核实处理恢复了正常生产,避免了误检泵的发生。

表3 A井冲洗前后液面对比表

3 待检井重视优化设计,消除潜在隐患

3.1 根据服役期更换老化杆管

结合现场经验,对于Φ57 mm及以上的抽油泵、GLB 200以上的螺杆泵,杆管服役期满10年的井在作业时要全部更换为新管杆;对于Φ38 mm~Φ44 mm的抽油泵及GLB 75~GLB 200的螺杆泵,杆管服役期满15年的要全部更换为新管杆。

3.2 以“两增两降”为指导,优化杆、管、泵组合

“两增两降”即增加管杆强度、增加管杆柱稳定性、降低循环次数、降低悬点载荷[4]。

1)在治理管问题方面。①泵径在Φ57 mm以上,悬点最大载荷大于60 kN的非定点测压井,在作业时要加装双向油管锚;②定点测压井在作业时要将上部1~10根油管更换为N80油管;③对于Φ70 mm抽油泵使用Φ62 mm油管、最大悬点载荷大于70 kN的井,要更换为Φ76 mm油管,取消脱接器。

2)在治理杆问题方面。①沉没度低于100 m,且有泵挂加深余地的井,要进行泵挂加深;没有泵挂加深余地的井,考虑地面参数优化的情况下换小一级泵径,提高泵的沉没度,减小液击对抽油杆的损害;沉没度大于400 m的井,作业时要根据单井实际情况上提泵挂,降低悬点载荷;②抽油杆服役期在10年以内,但连续发生两次杆断检泵的井,全井要更换为新抽油杆;③单井日产液大于30 t的油井全井采用Φ25 mm抽油杆;20~30 t的井全部采用Φ25 mm和Φ22 mm三级杆组合;10~20 t的井采用Φ22 mm和Φ19 mm三级杆组合;日产液小于10 t的井,全井采用Φ19 mm杆;④螺杆泵井全井采用锥螺纹抽油杆,对300 mL/r以下泵采用Φ22 mm抽油杆,对300 mL/r及以上泵采用Φ25 mm抽油杆。针对有问题的摩擦焊杆,在杆断作业时全井更换。

3)在治理偏磨方面。①未偏磨井和新井在泵上加装350 m扭卡扶正器作为预防措施;②现场发现抽油杆接箍偏磨的井,在偏磨段上下各外扩100 m加装扭卡扶正器;③杆体偏磨的井在换杆时更换为浇铸式双扶正抽油杆;④现场发现油套管结蜡严重的井要进行刮蜡施工,并且适当缩短热洗周期;⑤螺杆泵井全井扶正,并优化扶正器结构,由浇铸式改为自润滑扶正器。

4)在抽油泵优选方面。①对于风险诊断有出砂历史的井和补孔、压裂井,优先选用长柱塞防砂泵;②对于水驱正常井,优先选用闭阀泵,预防活塞上凡尔罩断;③聚驱井,优先选用低磨阻泵,降低下行阻力;④地面参数较大的油井,换大一级泵径,降低地面冲次。

4 作业井强化过程监控,确保现场施工质量

作业监督虽然一直坚持“厂、矿、队”三级监督体系,但由于监督人员少,缺少相互间的协调与配合,加之制度不完善,存在监督率低、效果差的问题。为了提高监督质量,2010年起重新梳理井下作业监督工作思路,以降油井“两率”为目标,保证施工质量[4-5]。

1)坚持“厂、矿、队”三级监督体系,明确各级监督的职能,在人员上保证到位,关键工序监督到位率100%。

油井现场监督人员只有47人,每年施工的油井总数约2 000口,相对施工井数来说,监督人数偏少,要保证监督率,必须统一协调、充分发挥团队优势。技术大队现场监督人员分成六组,每人负责一个采油矿的油井监督协调工作,将整个施工过程划分为不同的监督环节,由厂、矿、队三级监督具体负责相应环节,要求各级监督分工不分家、相互间及时沟通、做好衔接,各级监督之间可以相互监督,避免漏岗发生。

2)每年举办两期井下作业知识培训,对作业施工队的技术人员进行培训,提高施工队的技术管理水平和执行力。由于油井施工大部份由外部个体施工队负责,各施工队的技术人员和操作人员技术水平良莠不齐,造成了施工质量不高,检泵周期不长的现状。据统计2010年检泵周期小于500 d的井中,75%是外部施工队施工的。从2011年开始,每年进行两次井下作业知识培训,提高外部施工人员的技术水平,促进施工质量的提高,延长油井检泵周期。

3)从2010年起应用联网的返工井业务平台,对于返工井要求监督人员24 h全过程监督,对返工井发现的问题拍照录像,上传到返工平台,作为验收依据。通过全过程监督返工井和返工平台的建立,返工率由2009年的7.8%下降到4.5%。

4)对在用的井下工具建立使用台帐,及时总结评价效果,为需订购工具的选厂选型提供依据。通过现场监督,对于发现问题的井下工具进行登记,建立台帐,批量工具发生问题的申报上级申请停用,避免造成大面积返工。

5 实施效果

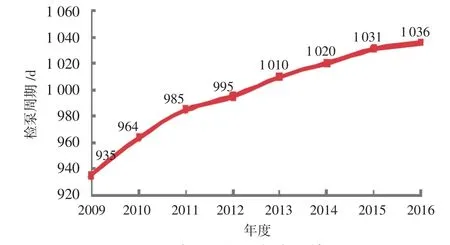

通过实施油井生产过程中的四个关键节点管理,作业现场监督率由2010年的76.3%上升到2016年的100%,油井“两率”持续下降,检泵周期逐年延长(图2、图3),措施效果明显。

6 结论

1)正常井强化预防,通过生产参数合理匹配以及提高热洗质量工作,保证了生产井在健康的工况下运行,可以延长免检期和减少蜡卡发生。

图2 油井两率逐年变化情况图

图3 油井检泵周期逐年变化情况图

2)异常井逐井核实,通过资料的处理及2次核实,能有效地避免误检井发生。

3)待检井重视优化设计,通过实施增加管杆强度、管杆柱稳定性和降低循环次数、悬点载荷的“两增两降”措施,使油井调整有据可依,为进一步消除油井潜在隐患提供了简便方式。

4)作业井强化过程监控,通过完善监督制度、加强培训、应用返工平台、建立台账等制度的实施,不但提高了现场监督率,施工质量也得到了显著提升,使油井“两率”持续降低。

5)通过油井生产过程中四个关键节点管理方法的实施,油井检泵率和返工率分别降低了4.1%和3.3%,平均检泵周期延长101 d,油井管理质量得到大幅度提升。

参考文献:

[1]蒋小刚.改善商河油田油井供排关系,延长检泵周期[J].内蒙古石油化工,2008(24):92.

[2]张昊旻.长庆油田长2层油井结蜡简析[J].石化技术,2015(7):98-99.

[3]陈伟刚.螺杆泵井动液面的电功率计深方法研究与应用[J].石油工业技术监督,2017,33(3):25-27.

[4]魏承彬.延长油井检泵周期的技术及应用研究[J].中国化工贸易,2015(35):47-48.

[5]李天聪.创新质量管理体系提升油井免修期[J].石油工业技术监督,2007,23(5):55-56.