蒸发器铜管泄漏原因分析

2018-04-09上海市特种设备监督检验技术研究院上海200062

(上海市特种设备监督检验技术研究院, 上海 200062)

某制冷设备有限公司一台蒸发器铜管发生泄漏,导致中央空调系统停运。蒸发器用铜管规格(外径×厚度)为Ø9.52 mm×0.45 mm,型号为LWC-060-18-20。蒸发器用铜管产品技术要求为,硬度大于40HV,晶粒度0.015~0.040 mm。铜管外圆光滑,内壁布有齿形槽,槽深0.25 mm,材料牌号为C1220T(JIS H3300)。蒸发器运行时,铜管内通氟利昂制冷剂,管外介质为自来水,工作温度为-10~80 ℃。设备运行过程中发现铜管泄漏,泄漏的铜管在拆卸过程中继发断裂。文中采用多种检测手段对蒸发器铜管泄漏并发断裂的原因进行了分析,并提出了相应的建议。

1 蒸发器铜管检验检测

1.1 宏观检测

无缝铜管断后形貌见图1。两匹配断面呈螺旋状发展,断面局部有矩形起伏,周边区域未见明显的塑性变形现象,也未见有与开裂相关的宏观机械损伤等缺陷。断面有可见擦伤,管内外表面均呈深褐色氧化形貌,内表面可见螺旋状齿形细槽。

图1 无缝铜管断裂形貌

1.2 理化检验

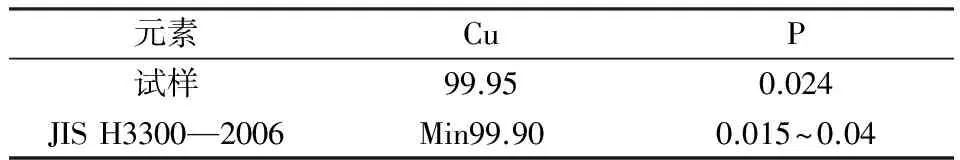

(1)化学成分分析在铜管本体取样进行化学成分分析[1-3],结果见表1。由表1可知,材料化学成分符合JIS H3300—2006《铜及铜合金无缝管》[4]中C1220T的相关技术条件。

表1 铜管化学成分(质量分数) %

(2)硬度测定对铜管进行维氏硬度测量,测得铜管上3个点的硬度分别为83HV0.1、 87HV0.1、 90 HV0.1,均符合技术要求。

1.3 金相组织分析

1.3.1近断面纵向截面区域

铜管近断面的纵向截面区域低倍下形貌见图2。图2中下侧的外圆表面可见几处凹坑, A凹坑边缘有垂直表面的裂纹,B凹坑表面毛糙。图2中上侧的内壁表面可见与外表凹坑相应的内壁表层开裂现象,如C箭头所指。图2中右侧的断面平直,近外表弧形斜向分布。

图2 铜管近断面纵向截面低倍形貌

断面近外表区域可观察到外表多处开裂并有明显的流变,图2中断面中间扩展表层组织放大形貌见图3。由图3可观察到断面表层区有受挤压变形流变现象,由外表向内壁发展,次表层组织为单相α,并可见有孪晶[5-8]。

图3 铜管断面中间扩展表层组织形貌(500×)

图2中外表A区域裂纹分布放大形貌见图4,可观察到有始于外表且垂直于表面、沿晶状曲折扩展的裂纹,裂缝内未见明显的夹杂物[9-10]。图2中内壁表层C区可观察到曲折断续裂纹及孔隙,拟与内壁槽的折叠裂纹相关。

图4 铜管近断面外表A区域裂纹形貌(500×)

1.3.2横向(近内表面)截面区域

铜管横向(近内表面)截面区域组织放大形貌见图5。

图5 铜管横截面上内壁表层组织形貌(125×)

图5上侧矩形凹坑为内壁槽底,可观察到槽的右侧均布有斜向分布的折叠,槽底部均有斜向分布的折叠类缺陷。

1.4 扫描电镜分析

扫描电镜分析观察到铜管断面大部分区域受擦伤,隐约可见由外向内的流变现象。在内表面矩形槽根部可见斜向分布的表面裂缝,在槽侧面上分布有螺旋状且平行分布的加工痕迹。外表近断面区域低倍下形貌见图6,可观察到断面边缘受挤压呈浑圆状并可见沿晶状开裂现象,边缘下方仍有沿晶状损伤斑。凹坑内有沿晶剥裂现象,外表沿晶开裂并有流变。

图6 铜管近断面边缘外圆表面形貌(35×)

铜管近外圆表面断面边缘形貌见图7,断面起伏大,局部呈沿晶状开裂,断面有少量细小韧窝,呈脆性形态。断面中层区呈受挤压层状分布,并可见平行分布的推进条纹及沿晶状二次开裂。

图7 铜管近外圆断面边缘形貌(1 300×)

铜管近内壁的断面边缘区域形貌见图8。

图8 铜管近内壁断面边缘区域形貌(160×)

图8上侧为内壁的齿形槽,下侧为断面,可观察到槽底的转角处有裂缝沿45°方向发展,断面呈由中层向内壁的流变形貌[11-14]。

1.5 X射线能谱分析

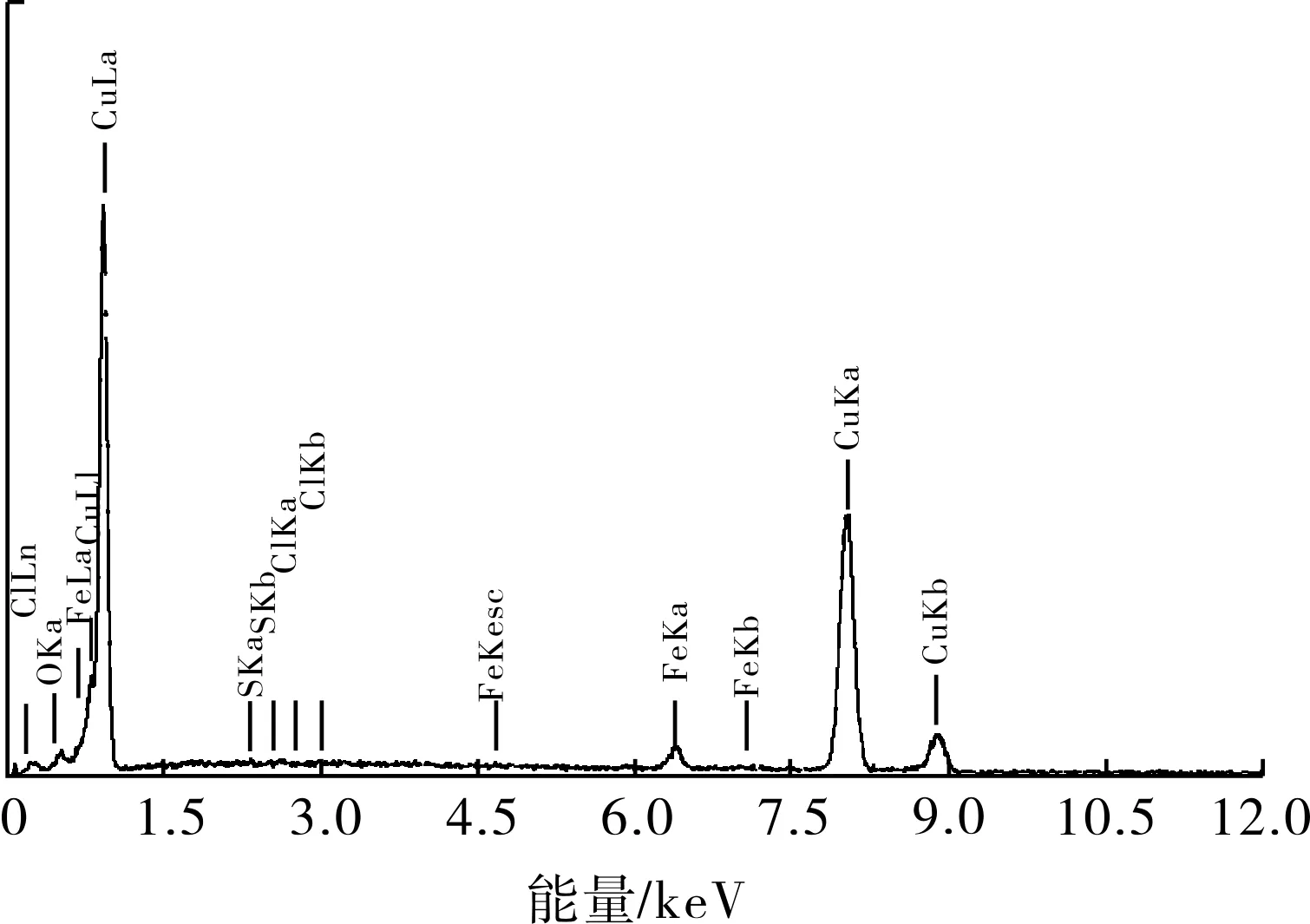

对图2中铜管断面凹坑区进行X射线能谱分析,能谱曲线见图9。

图9 铜管断面外表凹坑区X射线能谱曲线

由图9可见,除了Cu元素主峰线外,还可以看到O(约2.52%)、S(约0.18%)、Cl(约0.27%)及Fe(约3.23%)等元素峰线,表明表面缺陷与S等腐蚀相关。

2 蒸发器铜管检验检测分析与讨论

化学成分分析结果表明,蒸发器铜管材料化学成分符合JIS H3300—2006《铜及铜合金无缝管》中C 1220T相关技术条件。

硬度测定结果表明,蒸发器铜管硬度符合产品技术要求。

金相组织及扫描电镜分析表明,蒸发器铜管内壁槽面存在加工沟槽及折叠类缺陷。

扫描电镜分析、金相组织分析及X射线能谱分析表明,无缝铜管外表面有腐蚀开裂现象,并可进一步推断出腐蚀与外表存在的凹坑相关。

3 结语

无缝铜管的断裂过程为首先由腐蚀诱导开裂,裂纹继而在使用过程中疲劳扩展,最后在检查拆卸时的外力作用下断裂。

腐蚀开裂的起因与铜管表面凹坑缺陷及铜管周边介质中含有S等离子有关[15-16]。表面凹坑容易使腐蚀物局部滞留,会形成异常电位,造成沿晶状开裂并在振动等应力下扩展,进而引发泄漏。内壁齿形槽的折叠类裂纹对开裂有明显的负面作用。

建议对铜管外的水质提出要求,控制水中的硫、氯离子含量。完善加工工艺,消除加工沟槽中的折叠类缺陷。加强对铜管的检验验收和保管,在生产过程中避免外表面损伤。

参考文献:

[1]徐洪. 凝汽器黄铜管失效分析[J]. 理化检验(物理分册), 2009, 45(6):374-378.

XU H. Failure analysis of condenser brass tubes [J].Physical testing and chemical analysis part A: physical testing, 2009,45(6):374-378.

[2]罗贤竟. 黄铜管开裂失效分析[J]. 腐蚀与防护, 1999, 20(12): 560-561.

LUO X J. Failure analysis on brass tube cracking [J]. Corrosion & protection, 1999, 20(12): 560-561.

[3]施永华. 某空调机组换热铜管腐蚀穿孔原因分析[J]. 制冷与空调, 2014, 14(6): 69-71.

SHI Y H. Analysis of corrosion perforation's reasons of heat transfer copper tubes in one air-conditioning unit [J]. Refrigeration & air-conditioning,2014,14(6):69-71.

[4]铜及铜合金无缝管:JIS H3300—2006 [S].

Copper and copper alloy seamless pipes and tubes:JIS H3300—2006 [S].

[5]盛水平,古朋赞,林文贤,等. 某冷凝器换热铜管腐蚀穿孔分析[J]. 制冷与空调, 2012, 12(5):77-80.

SHENG S P,GU P Z, LIN W X,et al. Analysis on corrosion perforation of heat transfer copper tubes for some condenser [J].Refrigeration & air-conditioning, 2012, 12(5):77-80.

[6]陈娟华. 水处理热交换器中铜管泄漏失效分析[J]. 电站辅机, 2000(4): 33-34.

CHEN J H. Leakage failure analysis of water treatment of copper tube heat exchanger [J]. Power station auxiliary equipment, 2000 (4): 33-34.

[7]徐娜, 李永德, 时军波, 等. 发电厂凝汽器铜管腐蚀穿孔失效分析[J]. 热加工工艺,2013,42(8): 221-223.

XU N,LI Y D,SHI J B,et al. Corrosion failure analysis on condenser brass tube in power plant [J]. Hot working technology,2013, 42(8):221-223.

[8]况敏, 肖晓玲, 康忠明, 等. 空调蒸发器铜管失效原因分析[J].材料研究与应用,2013, 7(4): 280-283.

KUANG M,XIAO X L,KANG Z M,et al. Failure analysis of the evaporator tube in air conditioner [J]. Materials research and application,2013,7(4): 280-283.

[9]况敏, 张忠诚, 赵利. 空调器室外机热交换器铜管失效分析[J].理化检验 (物理分册),2005,41 (z1): 335-336.

KUANG M, ZHANG Z C,ZHAO L. Failure analysis of heat exchanger copper tube for outdoor unit of air conditioner [J]. Physical testing and chemical analysis part A: physical testing,2005,41 (z1): 335-336.

[10] 周平南. DUNHAM-BUSH 冷水机组冷凝器泄漏失效的实验分析[J].实验室研究与探索, 2004, 23(11): 14-15.

ZHOU P N. On the leakage failure of the condenser in DUNHAM-BUSH water-cooled engine [J]. Research and exploration in laboratory,2004,23(11):14-15.

[11] 邹龙江, 王国阳, 高路斯.铜管弯头开裂的失效分析[J].电子显微学报, 2006, 25(S1): 204-205.

ZOU L J, WANG G Y, GAO L S. Failure analysis of copper pipe elbow cracking [J]. Journal of Chinese electron microscopy society,2006,25(S1):204-205.

[12] 巴发海, 薛宇. 热交换器不锈钢管泄漏原因分析[J].理化检验(物理分册),2016,52 (6): 415-421.

BA F H,XUE Y. Reasons analysis on leakage of heat exchanger stainless steel tubes [J]. Physical testing and chemical analysis part A: physical testing,2016,52(6): 415-421.

[13] 缪红建,丁雪峰,王永红.海水介质下铜合金空冷器管失效原因分析[J].船舶, 2015,26(2):79-82.

MIAO H J, DING X F, WANG Y H. Failure analysis of copper alloy tube of air cooler under the sea [J]. Ship & boat,2015,26(2):79-82.

[14] 崔静,赵越,傅佳,等.空调蒸发器铜管泄漏分析[J].家电科技,2012(2):76-77.

CUI J, ZHAO Y, FU J, et al. Analysis on leakage of air condition evaporator tubes [J].China appliance technology, 2012 (2): 76-77.

[15] 魏广升, 张善华.深冷温度下的纯铜管断裂失效分析[J].机械工程材料,1997,21(1): 45-46.

WEI G S, ZHANG S H. Fracture failure analysis of the pure copper pipes used for cryogenic purposes [J]. Materials for mechanical engineering, 1997, 21(1): 45-46.

[16] 王浩, 魏光强, 徐祺.某电站核岛设备冷却系统传热管的泄漏原因分析[J].理化检验(物理分册),2017, 53(1): 51-57.

WANG H, WEI G Q, XU Q. Analysis on leakage reasons of the heat transfer tube of cooling system of the nuclear island facility in a power station [J]. Physical testing and chemical analysis part A: physical testing,2017,53(1): 51-57.