齿轮轴自动化装配系统设计

2018-04-09李文望袁利祥蔡正明

谢 伟,李文望,袁利祥,王 翔,蔡正明

(1.厦门理工学院机械与汽车工程学院,福建 厦门 361024;2.厦门精奥自动化科技有限公司,福建 厦门 361022)

齿轮轴主要用于力的传动,应用范围广、需求量大。目前,国内外的齿轮轴主要通过人工进行装配,存在生产效率低、劳动强度大、装配质量难以保证以及生产成本高等问题[1]。应用装配自动化技术实现齿轮轴的全自动化装配,不仅能够提高产品的装配质量,而且对于提高劳动生产率、降低生产成本效果显著[2-3]。虽然部分企业已经进行半自动化的生产,出现了齿轮轴自动装配机,但是其自动装配的程度较低,许多关键工位仍然需要人工组装,其可靠性、效率以及质量难以保证,而且在减轻工人劳动强度方面效果不明显[4]。目前,国内外对于齿轮轴自动装配的研究及相关文献较为匮乏,因此对于齿轮轴自动化装配系统的研究及设计具有重要的意义。根据生产要求,本文设计了一种齿轮轴自动化装配系统,通过改善装配质量以及避免人为差错现象来提高产品的稳定性及生产效率,减轻工人劳动强度,优化生产环境。

1 系统总体设计

1.1 齿轮轴构成及传统装配流程

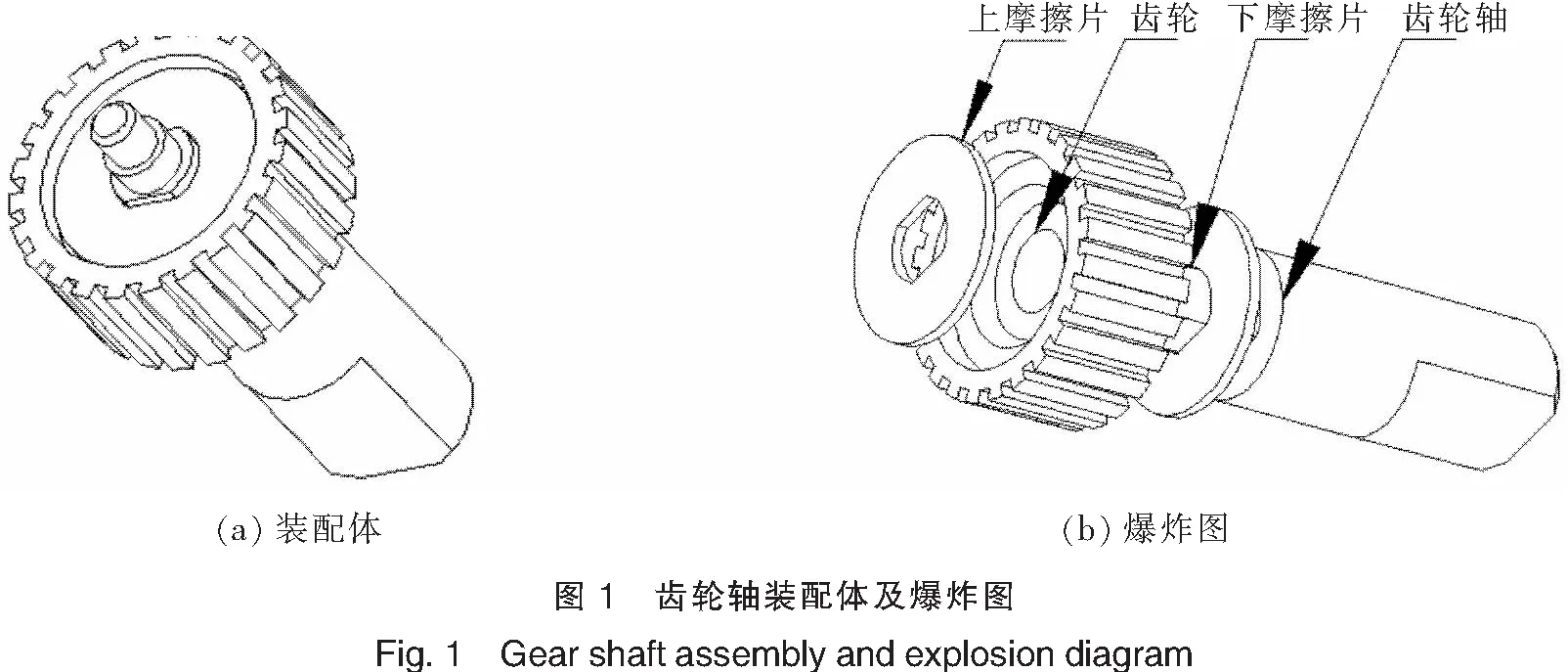

齿轮轴组件由上下摩擦片、输出轴、齿轮4个零件构成。磨檫片有个方形孔槽,对其找位后装入输出轴中,齿轮轴组件有上下两个摩擦片,中间为齿轮。传统手工装配流程为:(1)人工将齿轮轴装入随行工装夹具上定位;(2)人工将下摩擦片装到齿轮轴上;(3)人工进行摩擦片涂油脂;(4)人工将齿轮装入到齿轮轴上;(5)人工装配上摩擦片;(6)利用设备手动铆压;(7)人工将其放入到相关独立设备跑和;(8)完成跑和,取出成品。齿轮轴装配体及爆炸图如图1所示。

1.2 齿轮轴自动化装配系统整体布局

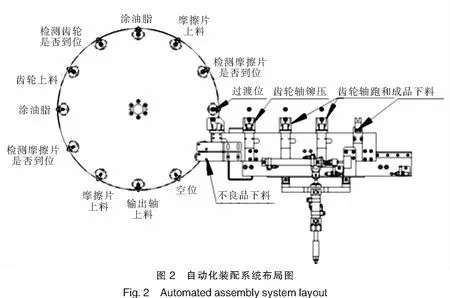

图2为自动化装配系统的整体布局。齿轮轴自动化装配系统采用转盘式12工位加直线式拨叉布局,圆周上面均布12个工位,每个工位上都安装有固定输出轴的工装。

自动化装配动作顺序有如下14个主要步骤。(1)输出轴上料。输出轴通过振动盘一竖一出振到分料位上,由输出轴上料机械手搬运到转盘工装固定位置完成上料,与此同时检测齿轮轴是否装配到位。(2)摩擦片上料。摩擦片通过振动盘一横一出振到分料位上,经过渡工位旋转找位再由摩擦片上料机械手上料,安装到输出轴上。(3)检测摩擦片是否安装到位。接触杆接触摩擦片,通过对射光纤检测摩擦片是否安装到位。(4)涂油脂。涂油脂机构在摩擦片上涂一层油脂。(5)齿轮上料。齿轮通过振动盘经由直振料道一横一出振到分料机构上,经由高度检测机构确认齿轮正反面,如为正面无需180°翻转机构翻转,否则需经过翻转再安装到输出轴上。(6)检测齿轮安装到位。通过弹性探针检测齿轮是否安装到位。(7)涂油脂:涂油脂机构涂油脂。(8)上摩擦片上料。摩擦片通过振动盘一横一出振到分料工位,经由旋转找位机构找位之后,再通过上料机械手安装到输出轴上。(9)摩擦片检测。 通过反射光纤检测摩擦片是否安装到位。(10)过渡移栽。经由过渡工位将齿轮轴移栽到跑和机构进行跑和。(11)不良品下料。不良品经由机械手抓取到不良品盒。(12)铆压。对装配体进行铆压。(13)齿轮轴跑和。产品铆压完成后,进行跑和。(14)成品下料。成品经由机械手抓取下料。

1.3 自动化装配系统的结构组成

图3是装配系统的总体结构。12个随行工装均匀分布在转盘上,分度装置和转盘连接。机架支撑整个装配体,机架采用50 mm×50 mm方管焊接而成,主要支撑着各工位机构、旋转分度机构(分度装置、转盘和随行夹具)和拨叉机构。齿轮轴自动化装配系统的主要技术参数如表1所示。

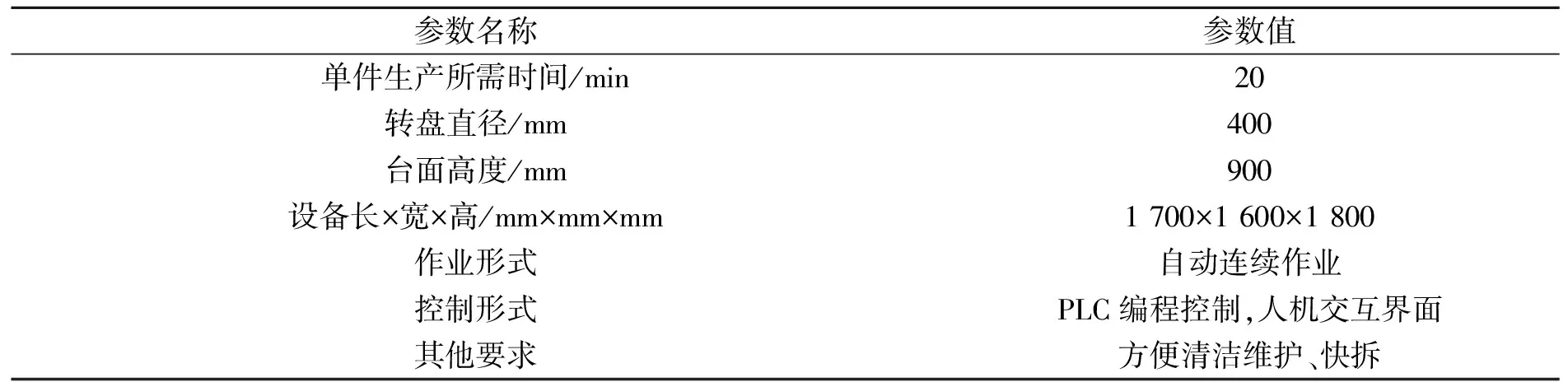

表1 齿轮轴自动化装系统的主要技术参数Table 1 Main technical parameters of gear shaft automatic assembly system

2 关键部件的结构设计与选型

由分度装置、转盘和随行工装等组成的旋转分度机构是该自动化装配系统的关键部件,其结构如图4所示。其中,随行工装与转盘以定位槽及定位销定位,并配以2个螺丝固联;由于凸轮分割器精度已经很高,因此由步进电动机驱动。

2.1 随行工装夹具的设计

采用如图4所示的随行工装对工件进行定位装夹是为了实现自动化与高效化的装配要求。文中齿轮轴的底面和圆柱侧面作为定位基准设计随行夹具,保证输出轴在夹具上的正确位置。该工装采用弹压式,便于输出轴的安装及拆卸。此外,对于输出轴台阶单独设计了工装块B,便于输出轴的固定。

由于随行工装夹具具有多个机构上料装配的功能,因此,工装夹具在装配工艺中起着承载、定位的重要功能。转盘的直径为400 mm,其他相关的装配机构要在转盘转动的情况下实现全自动的装配功能,工装夹具的好坏显得至关重要。如果采用电木夹具,其加工精度最高只能达到0.1 mm。对齿轮轴的装配要求而言,该精度无法满足工件的定位精度要求。本文采用Cr12作为夹具材料,表面经过发黑处理,加工精度可达0.02 mm,满足了工件定位要求。

2.2 凸轮分割器和电动机的选型

齿轮轴的装配过程中对工件的位置精度要求较高,不仅对夹具装夹精度要求高,还要求转盘机构动作准确、传动平稳、分度精度高,因此选择凸轮分割器作为分度装置[5-6]。根据总体设计方案,分割器选型的原始参数如表2所示。

表2 凸轮分割器原始参数Table 2 Original parameters of CAM separator selection

凸轮分割器的选型计算较为复杂,因为篇幅有限,且许多厂商也提供相关的技术服务,所以对于相关计算不作过多阐述。本文选择了费格森凸轮分割器,具体型号为4DF12-120-SGN-1R±15,电动机选用成钢电机,具体型号为5IK90RGU-CF-5GU3-180。这款型号的分割器为弧面凸轮分割器,具有较高的运动精度,凸轮轮廓的设计制造相当复杂,但是其承载能力较大,广泛应用于负载过重的场合。

3 关键工位的结构设计

3.1 摩擦片上料工位的结构设计

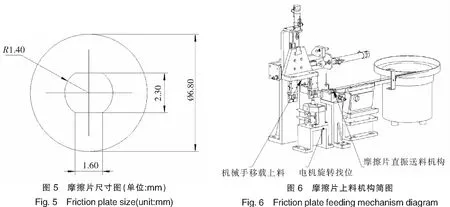

摩擦片为一圆片,中心有一个类似长条孔的槽口,厚度为0.4 mm。由于摩擦片尺寸规格较小,进行安装时必须进行找位,这就导致自动化实施的困难性加大。对摩擦片上料,目前企业普遍采用人工分离摩擦片,然后进行找位装配。但是采用人工操作存在的问题是摩擦片分片麻烦、找位作业枯燥、人工成本高而且效率无法保证,因此,需要自动化生产代替人工操作。摩擦片具体尺寸如图5所示。

摩擦片要实现自动上料必须克服两个问题,一是摩擦片规格太小,二是必须先进行找位操作。针对这两个问题,对摩擦片实现自动上料功能进行分析,得出如下的4个步骤。(1)出料。由于摩擦片的外形比较规则,对此可以采用振动盘出料,但是对于摩擦片的出料方向无法一次到位。(2)分料。摩擦片经由直振轨道至分料位,分料后便于机械手的抓取。(3)摩擦片找位。摩擦片经移载机构抓取到找位机构,进行定位。(4)机械手抓取上料。机械手抓取找位后的摩擦片,直接与输出轴进行装配。本摩擦片上料工位的工序装配动作多,要求装配过程分选正确,装料定位位置准确,精度及可靠性要求高,是整个装配系统能否成功的关键。

基于上述齿轮轴上料过程分析,设计如图6所示的摩擦片振动盘出料、旋转找位以及自动上料机构。摩擦片经振动盘一横一出振出到直线轨道,再经由分料位分料,分料后机械手上料机构抓取过渡到旋转找位机构,经找位后再次有机械上料机构抓取上料,进行装配。

设计中最为关键的就是旋转找位机构,如果摩擦片的位置出了问题,那么后续的动作都会被延误,而且这个位置的精度要求高,否则无法装配到输出轴里面。此外,由于摩擦片本身的尺寸规格小,对于机械手抓取机构的要求较高,手指设计既要抓取牢固,又要高精度。手指的设计依靠摩擦片的外圆面进行限位,与此同时对于摩擦片的上表面进行限位,通过手指缸的动作,能够限制6个自由度,满足限位要求。考虑到手指需要与摩擦片频繁接触,容易发生磨损,所以选择Cr12为材料,进行表面发黑处理,相对应的尺寸公差为±0.05 mm,保证摩擦片夹取过程中的定位精度。

3.2 齿轮上料工位的结构设计

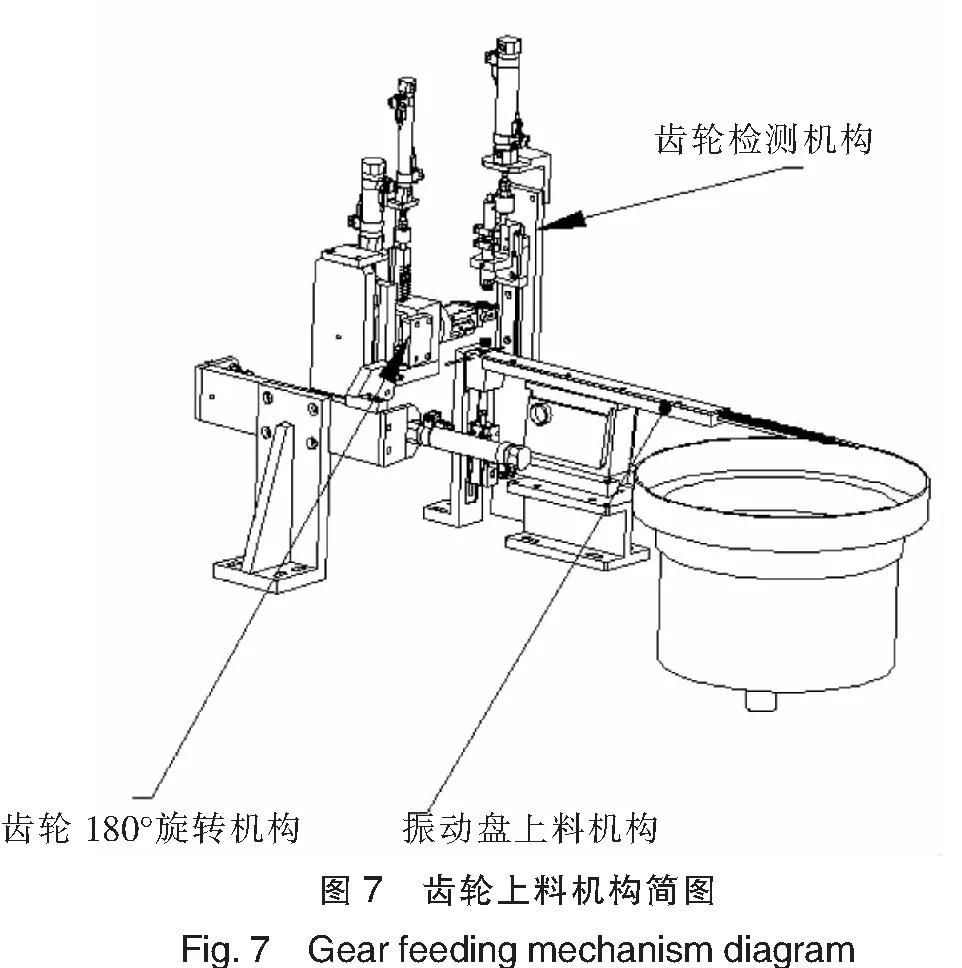

齿轮上料机构如图7所示。齿轮的尺寸较小,并且齿轮的上下两面有所区别,需要进行辨别。采用手工操作的方法装配齿轮,一方面,由于齿轮的尺寸较小,装配较为困难,并且要进行正反面的识别;另一方面,人工成本高,效率低下。鉴于以上人工装配的不足,考虑利用振动盘振动出料,齿轮出料后,其正反面具有一定的高度差,通过气缸动作直接进行检测,判断正反面是否正确,如不正确则旋转机构动作。旋转机构设计原理是通过气缸带动直齿条动作,使得相配合的转轴发生180°转动,从而实现齿轮的旋转。

4 结语

本文通过分析齿轮轴结构的特点,完成了齿轮轴自动化装配系统的总体设计,对关键部位进行详细的结构设计和选型,解决了摩擦片上料、齿轮上料及装配困难的问题,最终设计出齿轮轴自动装配系统。其中,弹压式随行工装的设计对于齿轮轴的固定效果明显,而且保证了其表面的质量与装配精度,便于拆装。此外,关键工位中旋转找位机构的设计以及齿轮正反面检测机构的设计对于齿轮轴的精准装配也起了至关重要的作用。通过自动化装配系统进行齿轮轴的生产,不仅效率得到极大的提高,满足企业的大批量生产需求,而且装配质量比传统人工装配更为可靠,为企业节省了投资成本。

[参考文献]

[1]董天阳.智能装配规划中的若干计划研究[D].杭州:浙江大学,2005.

[2]金济民,张苗,蒋立正,等.旋转式磁力片自动化装配系统及关键工位设计制造技术与机床[J].制造技术与机床,2017(1):86-89.

[2]姜帆,杨振宇,何佳兵,等.自动化装配设备的总体设计[J].机电工程技术,2011,40(7):131-133.

[4]程广华.自动化装配系统及其应用[J].日用电器,2013(3):49-54.

[5]林钟兴.凸轮分割器在表面印刷设备中的应用[J].丝网印刷,2015(3):28-33.

[6]竺志超.非标自动化设备设计与实践[M].北京:国防工业出版社,2015:1-7.