镍基高温合金焊接接头组织性能及工艺优化

2018-04-09,,

,,

(南京航空航天大学 材料科学与技术学院,江苏 南京 211106)

0 前言

镍基高温合金能够在较大的温度范围内具备很好的综合力学性能,并且具有良好的抗辐射、抗疲劳、抗氧化、耐腐蚀性能和长期组织稳定性,因此应用领域非常广泛。镍基高温合金主要用于制造航空涡轮发动机的热端部件,例如燃烧室、导向叶片、涡轮叶片和涡轮盘等零部件,并成为航空、航天、能源动力、石油化工以及冶金矿山等领域中大量使用的关键材料[1]。

近年来,研究人员从焊接方法、焊接接头的组织与性能、工艺参数优化等多方面对镍基高温合金焊接展开了丰富的研究,主要涉及到的焊接方法包括摩擦焊[2]、扩散焊[3]、氩弧焊[4-6]、电子束焊[7]、激光焊[8]和钎焊等。由于MIG焊具有电弧稳定、热输入易调节、焊接速度快、熔敷效率高、焊缝成形美观等优点,文中将采用MIG焊接方法对镍基高温合金薄板进行焊接。

焊接工艺参数的变化会对焊接接头的显微组织与力学性能产生重要的影响,并决定着焊接构件的生产质量。因此,对镍基高温合金焊接接头的组织与性能进行研究,并分析焊接工艺参数对接头力学性能的影响规律,为获得合理的焊接工艺参数提供理论依据。研究有助于在实际生产过程中对镍基高温合金焊接工艺进行控制和优化,改善焊接接头性能,对其应用具有重要的参考价值和指导意义。

1 试验方法

1.1 试验材料

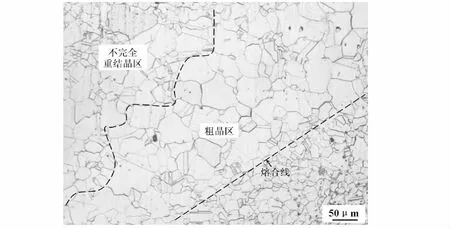

试验选用的母材和填充焊丝均为GH4169镍基高温合金,其化学成分如表1所示[9]。对接试板的尺寸为100 mm×50 mm×1.5 mm,填充焊丝的直径为1.2 mm。

表1 GH4169镍基高温合金的化学成分(质量分数,%)

1.2 正交试验设计

使用MIG焊方法对1.5 mm厚度的GH4169镍基高温合金薄板进行对接焊,按照正交试验的设计原则,分别考虑焊接电流、电弧电压和焊接速度三个因素,进行了三因素三水平的焊接工艺正交试验,主要工艺参数如表2所示。采用纯氩气作为保护气体,保护气体流量为10 L/min。

表2 焊接工艺参数

2 显微组织分析

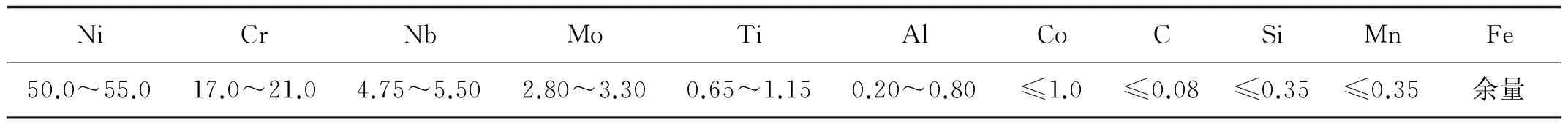

针对GH4169镍基高温合金MIG焊接头进行金相试验,所用腐蚀液的配比为1.5 g五水硫酸铜、20 mL盐酸和20 mL无水乙醇,腐蚀时间为5~10 min。观察镍基高温合金焊接接头的组织形态,如图1所示,从焊缝中心到基体的显微组织依次可以划分为焊缝中心等轴晶区、焊缝边缘柱状晶区、热影响区和母材组织。

镍基高温合金的焊缝凝固组织呈现典型的铸态组织,在靠近熔合线处枝晶生长成为主轴很长的柱状晶区,焊缝中心形成晶粒细小的等轴晶区,在焊缝的枝晶间容易产生偏析。

在焊缝中心处,溶质原子的富集导致固液界面前沿的液相中成分过冷区很宽,能够形成新的晶核,并沿各个方向均匀生长,从而阻碍了柱状晶的生长,形成焊缝中心等轴晶区,如图1a所示。可以发现,围绕着等轴晶区的柱状晶均呈现向着焊缝中心生长的生长方向。与周围的柱状晶相比,焊缝中心等轴晶区的晶粒尺寸更加细小。

在焊接熔池的边缘区域,局部半熔化的母材晶粒表面会成为新相晶核的基底,促进了非均匀形核过程;然后以联生结晶的方式,沿着垂直于熔合线,散热速度最快的方向生长,最终形成粗大的柱状晶区,如图1b所示。柱状晶组织具有明显的生长方向,不同生长方向的柱状晶之间会形成竞争生长现象。

焊接热影响区的显微组织如图1c所示,图中的左上方为母材,右下方为焊缝组织,中间是热影响区。与图1d显示的母材显微组织相比,可以观察到热影响区的晶粒明显长大,造成热影响区的塑性、韧性下降,容易形成脆化和裂纹,降低了焊接接头的力学性能。

图1 焊接接头显微组织

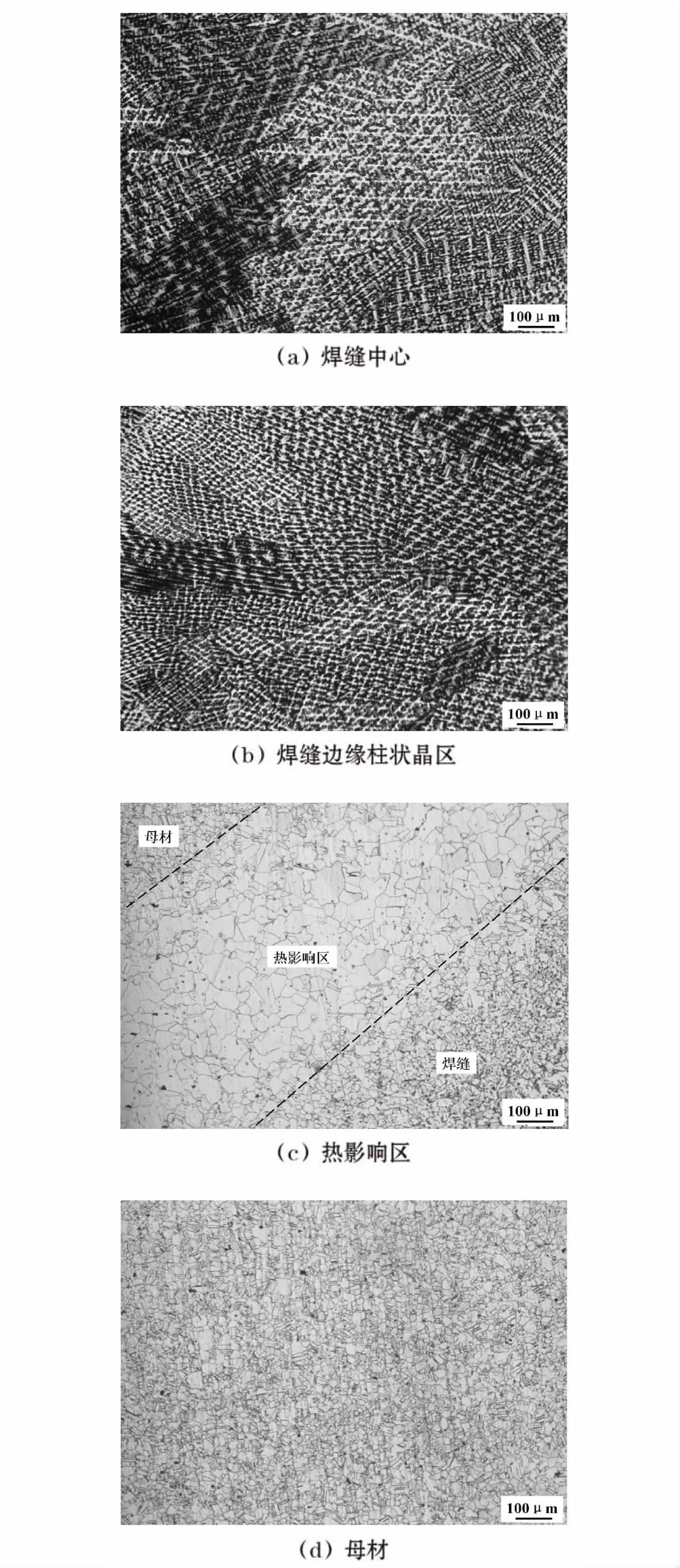

热影响区的显微组织分布不均匀,如图2所示。在靠近熔合线的区域,晶粒尺寸很大,形成粗晶区,这是因为在焊接过程中,这部分组织长时间处于高温状态,晶粒充分长大。在远离熔合线的区域,晶粒大小不均匀,形成不完全重结晶区。造成这种现象的原因是该区域距焊接热源比较远,在焊接热循环中处于高温的时间很短,晶粒长大与溶质扩散均不完全,一部分晶粒受热长大,还有一部分晶粒没有长大,新生的晶粒与原有的晶粒共存,所以晶粒尺寸不统一。由于镍基高温合金的导热性较差,焊接热影响区的宽度较窄,并且区域划分比较模糊,在粗晶区与不完全重结晶区之间,几乎观察不到细晶区的存在。

图2 热影响区显微组织

3 力学性能分析

采用室温拉伸和显微硬度试验,研究镍基高温合金焊接接头的强度、塑性与硬度等力学性能。由于表2中第1组焊接工艺参数的热输入过小,造成了较为严重的未焊透缺陷,焊接接头的力学性能很差,故不考虑1号试样,只分析母材和第2~9号焊接接头的力学性能。

3.1 焊接接头拉伸性能

根据标准GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》制备拉伸试样,并采用CMT 5105型万能试验机完成室温拉伸试验。试验结果如表3所示,分别获得了试样的抗拉强度和断后伸长率,并对焊接接头的强度与塑性达到母材的百分比进行了计算。

母材的抗拉强度为720.5 MPa,各组焊接接头的强度均低于母材。其中5号焊接接头的抗拉强度最高,为702.7 MPa,相当于母材强度的97.5%,基本达到与母材等强度的要求。其它焊接接头的抗拉强度虽然比母材略低,但也达到了较高水平,不低于母材强度的88.0%,表明镍基高温合金MIG焊接头的强度较好。

母材的断后伸长率为54.8%,各组焊接接头的断后伸长率均小于母材。其中5号焊接接头的断后伸长率最高,为35.5%,达到了母材的64.8%,塑性与母材相比有所下降。各组焊接接头的断后伸长率平均值为27.9%,远远低于母材的断后伸长率,说明镍基高温合金MIG焊接头的塑性较差。这是因为在焊接过程中,焊缝和热影响区由于长时间处于高温状态,凝固过程容易发生晶粒粗化,从而降低了焊接接头的塑性。

表3 室温拉伸试验结果

镍基高温合金焊接接头经过室温拉伸试验,均在焊缝处发生脆性断裂,主要是以下两方面原因导致的。一方面是由于焊接过程中熔池金属通常处于过热状态,而镍基高温合金的导热性较差,熔池中的液态金属冷却速度较慢,容易在焊缝中形成粗大的晶粒,造成焊缝的塑性较差而脆性较大。另一方面是因为焊缝内的枝晶间产生了溶质偏析,在GH4169镍基高温合金的焊缝凝固过程中,溶质浓度分布不均匀,枝晶间会产生Nb等溶质元素的偏析。在焊接熔池边缘的枝晶生长过程中,相邻柱状晶之间的Nb富集区容易形成粗颗粒长链状的Laves相,这种Laves相形态提高了焊缝的热裂纹敏感性,降低了接头的力学性能[10]。焊缝柱状晶区的晶粒粗大与晶间偏析,使焊缝成为焊接接头的薄弱环节,在试样拉伸时容易发生脆性断裂。

3.2 焊接接头显微硬度

采用HXS-1000AY型数字式智能显微硬度计,分析镍基高温合金焊接接头的显微硬度分布。对第2~9号焊接接头试样,从焊缝中心开始,沿着垂直于焊缝中心线的方向,向焊缝的一侧每隔0.5 mm打一个显微硬度测试点,显微维氏硬度随着与焊缝中心距离的变化如图3所示。

各组焊接接头的显微硬度具有大致相同的分布规律。焊缝中心处的显微硬度最小,为173 HV左右。在焊缝中心细小的等轴晶区内,硬度缓慢上升,略高于焊缝中心。在焊缝外围的柱状晶区内,硬度逐渐下降,这是由于柱状晶的晶粒粗大,降低了焊缝的硬度。接近焊缝边界的位置,硬度显著提高,在焊缝边界处达到与母材同等水平的大小。热影响区的硬度略有降低,但其硬度值与母材相差不大。在从焊缝边界向外经热影响区到母材的宽阔区域内,显微硬度分布上下波动,远远高于焊缝中心的硬度。

图3 焊接接头的显微硬度分布

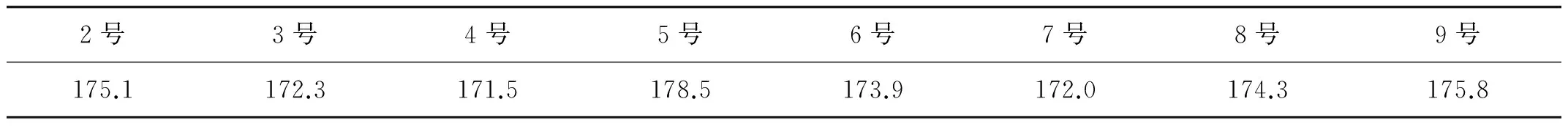

显微硬度试验测得GH4169镍基高温合金母材的显微维氏硬度平均值为201.4 HV,第2~9号焊接接头的焊缝平均显微硬度如表4所示。镍基高温合金焊接接头的焊缝平均显微硬度均远远小于母材,这是因为在焊接热循环过程中,焊缝在高温区的停留时间比较长,并且镍基高温合金的导热性较差,导致焊缝凝固组织易于发生晶粒粗化,从而降低了焊缝的硬度。其中5号焊接接头的焊缝平均硬度最高,为178.5 HV,能够达到母材硬度的88.6%。

表4 试样焊缝平均显微硬度(HV)

4 焊接工艺优化

基于表2所示的正交试验参数设计以及拉伸试验和硬度试验的结果,运用极差分析法,研究焊接电流、电弧电压和焊接速度对镍基高温合金焊接接头的抗拉强度、断后伸长率、焊缝平均硬度等力学性能的影响规律,并获得了焊接工艺参数的最优水平组合,分别如表5、表6和表7所示。其中,K1,K2,K3分别表示各因素的不同水平所对应的试验结果之和;k1,k2,k3分别为K1,K2,K3的平均值,可根据值的大小选择最优水平;极差R代表各因素下试验结果的波动幅度,R的值越大,证明该因素对试验结果的影响越大,由此可知各因素对试验结果影响的主次顺序。

表5 抗拉强度的极差分析

从表5可以看出,焊接电流对镍基高温合金焊接接头抗拉强度的影响最大,电弧电压的影响次之,焊接速度的影响最小。随着焊接电流或电弧电压的增大,接头抗拉强度先升高后降低;随着焊接速度的增大,抗拉强度先下降后提高;在I2U2v3水平组合时,接头抗拉强度取得最大值。

表6 断后伸长率的极差分析

如表6所示,在对镍基高温合金焊接接头断后伸长率的影响因素中,焊接电流的影响最大,焊接速度的影响次之,电弧电压的影响最小。断后伸长率随焊接电流、电弧电压和焊接速度的变化规律与抗拉强度的变化一致,同样在I2U2v3水平组合时,接头断后伸长率达到最大值。

表7 焊缝平均硬度的极差分析

分析表7发现,电弧电压为镍基高温合金焊缝平均显微硬度的主要影响因素,焊接电流和焊接速度对显微硬度的影响较小。随着电弧电压的升高,焊缝平均硬度先增大后减小;焊接电流和焊接速度对硬度的影响并不明显,波动幅度不大;焊缝平均显微硬度在I2U2v3水平组合时得到最大值。

在对镍基高温合金焊接接头的抗拉强度、断后伸长率和焊缝平均硬度的极差分析中,得到的最优水平组合均为I2U2v3,即表2中的第5组焊接工艺参数。因此,针对1.5 mm厚度GH4169镍基高温合金薄板的MIG焊过程,获得了最优焊接工艺参数,即焊接电流为55 A,电弧电压为18 V,焊接速度为0.30 m/min。

5 结论

(1) 对1.5 mm厚度的GH4169镍基高温合金薄板进行MIG焊,分别考虑焊接电流、电弧电压和焊接速度三种工艺参数因素,设计并完成了三因素三水平的焊接正交试验。

(2) 利用金相试验,观察镍基高温合金焊接接头的显微组织,大致可以划分为焊缝中心等轴晶区、焊缝边缘柱状晶区、热影响区和母材组织。焊缝中心为细小的等轴晶区,外围是晶粒粗大的柱状晶区,具有明显的生长方向,热影响区与母材组织相比晶粒发生粗化,并且热影响区的区域划分比较模糊。

(3) 采用室温拉伸与显微硬度试验,分析各组镍基高温合金焊接接头的力学性能。其中,5号焊接接头的力学性能最佳,抗拉强度为702.7 MPa,基本达到与母材等强度,断后伸长率为35.5%,能够达到母材塑性的64.8%,焊缝平均硬度为178.5 HV,达到了母材硬度的88.6%。

(4) 通过极差分析法,分别研究了焊接电流、电弧电压与焊接速度对镍基高温合金焊接接头的抗拉强度、断后伸长率、焊缝平均硬度等力学性能的影响规律。获得了最优焊接工艺参数,即焊接电流为55 A,电弧电压为18 V,焊接速度为0.30 m/min。

[1]黄乾尧, 李汉康, 等. 高温合金[M]. 北京: 冶金工业出版社, 2000.

[2]李付国, 张敏聪, 段立宇, 等. GH4169 合金摩擦焊规范与成形性能[J]. 焊接学报, 2001, 22(4): 43-46.

[3]李卓然, 于康, 刘兵, 等. GH4169 合金真空扩散连接接头的组织和性能[J]. 焊接学报, 2010, 31(11): 13-16.

[4]田世英. GH4169 高温合金氩弧焊头组织与性能研究[D]. 大连: 大连交通大学, 2006.

[5]赵树生, 许鸿吉, 谢明, 等. GH536 高温合金氩弧焊接头力学性能及组织[J]. 大连交通大学学报, 2010, 31(5): 47-49.

[6]王泽明, 陶海燕, 唐彬, 等. Inconel625 合金 TIG 焊接头组织及力学性能[J]. 焊接技术, 2014, 43(6): 20-22.

[7]何雷, 陈文静, 谭天亮, 等. Inconel718 合金电子束焊接头组织与缺陷分析[J]. 热加工工艺, 2014, 43(5): 201-203.

[8]沈利霞.镍基高温合金激光焊接接头组织与力学性能研究[J].应用激光, 2015, 35(2): 192-195.

[9]《中国航空材料手册》编辑委员会. 中国航空材料手册(第2卷 第2版)[M]. 北京: 中国标准出版社, 2002.

[10]Nie P L, Ojo O A, Li Z G. Numerical modeling of microstructure evolution during laser additive manufacturing of a nickel-based superalloy[J]. Acta Materialia, 2014, 77: 85-95.