Q235钢镀锌层对钢/铝合金搅拌摩擦点焊接头性能的影响

2018-04-09,

,

(湖北汽车工业学院 材料科学与工程学院,湖北 十堰 442002)

0 前言

汽车轻量化是节省燃油和降低排放的主要选择对策。为了既能实现车身轻量化又能保证汽车安全,多元结构材料车身越来越受到汽车工业的青睐[1],钢/铝车身复合框架结构为汽车轻量化提供了有效的技术途径,但钢/铝异种金属的连接问题一直困扰着汽车制造企业。

钢与铝的密度、熔点、电阻率、热导率和线膨胀系数等物理性能均存在很大差异[2],而且铝及其合金的化学活泼性很强,在高温下易氧化形成高熔点的Al2O3氧化膜,成为钢/铝异种金属焊缝中的夹杂物,增加异质接头的脆性,易导致未熔合的产生;铁与铝之间属于“冶金学上的不相容性”,在焊接热源的作用下易发生化学反应生成一系列脆性的Fe-Al金属间化合物,且铁在铝中的溶解度极小,在室温下,铁几乎不溶于铝,所以在焊接冷却过程中会产生FeAl3,Fe2Al,Fe2Al7,Fe2Al5和FeAl2等金属间化合物,降低接头的塑韧性,甚至引起焊接裂纹[3],这些脆性金属间化合物的存在成为焊接接头的薄弱环节;其熔点差异很大,钢的熔点约1 500 ℃,而铝的仅为660 ℃,相差约900 ℃,焊接时铝先熔化,待钢熔化后,由于二者密度相差很大,钢的密度为7 800 kg/m3,而铝的密度仅为2 700 kg/m3,液态铝浮在钢液上,难以形成焊缝,或冷却后焊缝成份不均匀,使焊接接头的性能降低[4]。由此可见,钢/铝之间的熔化焊接存在极大的困难。

搅拌摩擦焊(Friction Stir Welding, FSW)是一种固相连接技术,该方法是使被焊金属达到塑性状态实现连接的方法。该焊接方法对材料的适应性较强,可以不受或少受材料的物理性能、晶体结构等因素的影响,对克服不同材料间性能差异带来的焊接困难具有较大的优势[5]。很多学者采用搅拌摩擦焊进行了异种金属的焊接,如Elrefaey等人[6]采用FSW对纯铝和镀锌低碳钢进行了搭接焊试验,获得了高于铝合金基材强度的钢/铝异种金属搅拌摩擦焊搭接接头;Bozzi S等人[7]利用搅拌摩擦点焊焊接了6061铝合金和高强低合金钢等;国内也有一些学者进行了相关的研究[8~10]。

目前汽车钢板大多采用镀锌钢板,因此镀锌层以及镀锌层的厚度对焊接质量起着至关重要的作用,文中主要研究采用不同锌层厚度来进行钢/铝合金异种金属的搅拌摩擦点焊,了解锌对钢/铝合金连接所起的作用。

1 试验材料及方法

1.1 试验材料

试验材料选用2 mm厚的6061铝合金板和1 mm厚的Q235冷轧钢板,切割成100 mm×30 mm待用,点焊试样搭接长度[11]选定为25 mm。试验用材料的主要化学成分及力学性能[12]如表1和表2所示。试验用不同厚度的镀锌层采用自制的电镀装置获得。

表1 试验材料的主要化学成分(质量分数,%)

表2 试验材料的力学性能

1.2 试验方法

1.2.1钢板镀锌试验

采用自制的电镀设备,在Q235低碳钢板基体上电镀锌。通过计算法和测厚仪相结合,获得不同厚度镀锌层的镀锌钢板,为了比较不同厚度镀锌层对焊接质量的影响,试验采用的镀锌层厚度分别为8~12 μm、16~20 μm、24~28 μm和32~36 μm。

1.2.2搅拌摩擦点焊试验

采用FSW-RT31-006型台式搅拌摩擦焊机,其转速在100~1 500 r/min之间可调,焊接压力可以根据轴肩下压量进行调节,搅拌头倾角为0°。试验用柱状螺纹搅拌头,轴肩直径10 mm,搅拌针长2.4 mm。

6061铝合金与Q235低碳镀锌钢板搅拌摩擦点焊接头采用铝合金在上钢在下的搭接方式进行搅拌摩擦焊接。每组参数焊接4个试样,3个试样用做拉剪试验,得到的拉剪力取三者的平均值,一个试样用作金相分析。通过前期大量的焊接工艺试验,获得在不同镀锌层厚度下的搅拌摩擦点焊的最佳工艺参数后,在优化的焊接工艺参数下将电镀好的镀锌钢板与6061铝合金板施焊,获得不同镀锌层厚度的点焊接头,将点焊接头进行拉剪测试和组织分析,确定镀锌层厚度对点焊接头性能的影响。

2 试验结果及分析

2.1 镀锌层厚度对FSSW接头拉剪力的影响

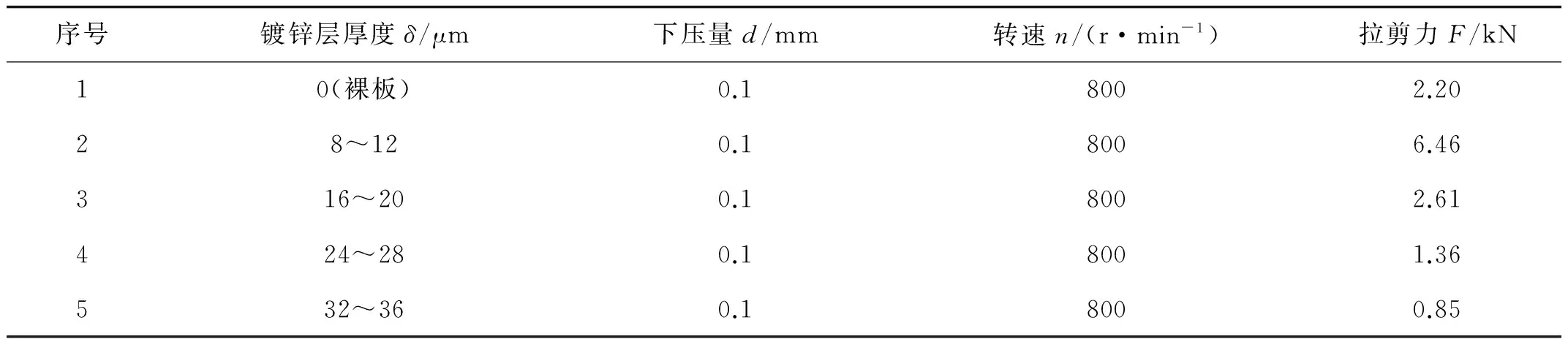

表3为在不同镀锌层厚度下获得的搅拌摩擦点焊接头的拉剪力值。从表3可以得出,没有镀锌层时,搅拌摩擦焊接头的拉剪力为2.2 kN,当镀锌层厚度为8~12 μm时,点焊接头有最大拉剪力6.46 kN,随着镀锌层厚度的增加,点焊接头的拉剪力呈现下降趋势,从16~20 μm的2.61 kN下降到32~40 μm的0.85 kN。由此可见,镀锌层厚度范围在8~12 μm范围内可获得拉剪力较好的钢/铝合金搅拌摩擦点焊接头。

表3 镀锌层厚度对点焊接头拉剪力的影响

2.2 镀锌层厚度对FSSW接头形貌的影响

在钢/铝合金异种金属的搅拌摩擦点焊中,能够实现连接主要得益于被称为“钩子”的区域[7]。这个区域中钢在搅拌针的搅拌和摩擦作用下,发生了一定的塑性变形,然后在铝合金的塑性流动作用下,搅拌针周围区域发生了凸起,嵌入到发生了塑性变形的铝合金中,冷却后形成了“钩子”的形貌。图1为试验获得的典型的钢/铝合金结合界面的“钩子”形貌,图中a是铝合金侧,b是钢侧,黑色线条是钢/铝合金分界面。

图2a~图2e分别是锌层厚度为0 μm,8~12 μm,16~20 μm,24~28 μm和32~36 μm点焊接头界面“钩子”形貌图。结合界面“钩子”形貌,对不同镀锌层的点焊接头表现出来的力学性能进行分析和比较。由图可见,在相同的焊接参数下,没有镀锌层的钢板中“钩子”处的钢呈现出破碎的形态,没有形成完整的“钩子”,该试样的强度较低,而图2b~图2d为有镀锌层的钢板,其“钩子”呈现出了较完整的形貌,只是随着镀锌层厚度的增加,钩子与铝合金界面间的接触面积变小,在靠近“钩子”的钢/铝合金界面处有些破碎的“钢颗粒”,这可能是导致其拉剪力下降的原因。

图1 钢/铝合金搅拌摩擦焊点焊接头界面“钩子”形貌

图2 镀锌层厚度对“钩子”形状的影响

2.3 FSSW接头界面元素过渡分析

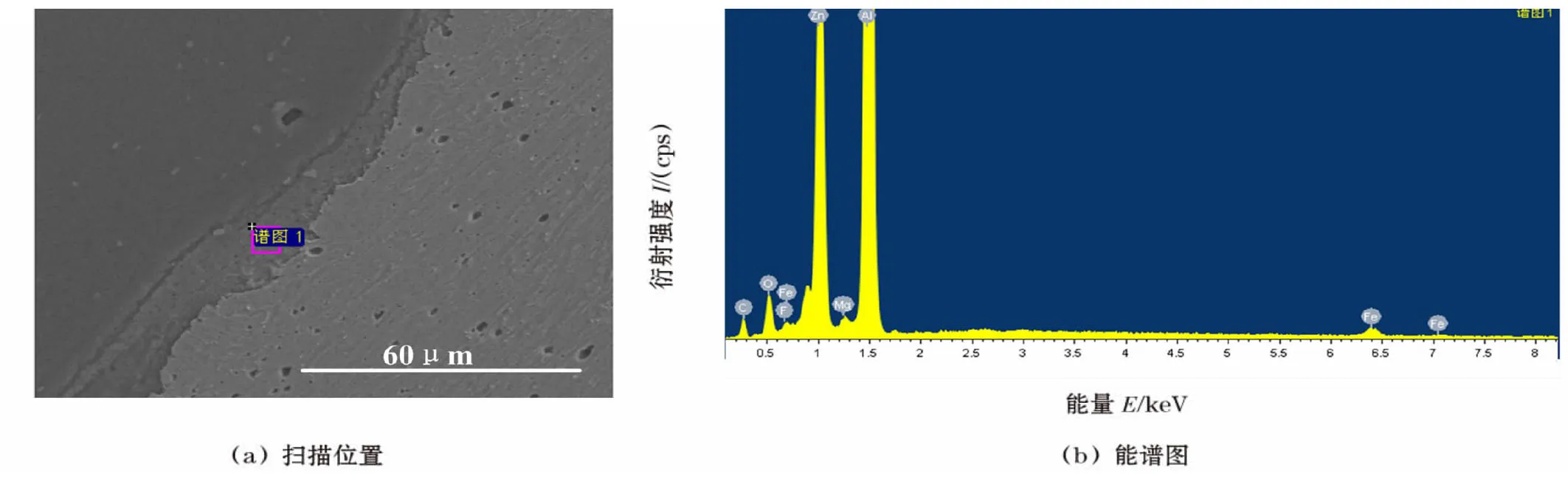

为了进一步了解钢/铝合金异种金属搅拌摩擦点焊接头钢/铝合金界面处元素是否有扩散,采用扫描电镜中的能谱分析(EDS)手段对钢/铝合金界面进行了面扫描和线扫描,测试位置如图3a、图4a所示,测试结果如图3b、图4b~图4e及表4所示。图3a为其面扫描位置图,图3b是其元素分布谱图,能谱分析获得的数据如表4所示,在该扫描面内,Al占69.05%,Zn占14.03%,Fe只有0.65%。因此,在钢/铝合金界面处Fe的扩散非常有限,Zn在界面处含量较高,并且在两种基材(铝合金、钢)中均有扩散。

图3 钢/铝合金界面扫描位置及能谱图

为了更详细分析在钢/铝合金搅拌摩擦点焊接头界面上各元素的扩散情况,对钢/铝合金界面进行了线扫描,如图4所示。从各元素的分布情况看,Al几乎没有向钢中进行扩散,在钢中Al含量几乎为0,而Fe元素存在少量的扩散现象,在铝合金侧有一定含量的Fe元素分布;铝合金中的Mg和镀锌层的Zn在界面处的含量较高,说明Mg和Zn起到了连接钢/铝合金的作用。

2.4 Zn元素在钢/铝合金界面的分布

图5a为6061铝合金与没有镀锌层的Q235的FSSW接头钢/铝合金界面形貌,图5b为6061铝合金与镀锌层厚度为8~12 μm的Q235低碳钢的界面结合形貌,图中标记1的区域为Q235低碳钢,标记2区域为6061铝合金。从图5可以观察到,没有镀锌层的钢/铝合金界面有明显的缝隙,接头的形成完全靠“钩子”的几何结构连接(图5a);而有镀锌层的的钢/铝合金界面存在有较完整的结合区域(但也有部分存在间隙现象),钢/铝合金之间达到了较紧密的结合(图5b)。为了更好的验证Zn元素在接头中的作用,对图5b的钢/铝合金界面进行了线扫描,结果如图6所示。

由图6b可知,钢板表面的镀锌层已经向铝合金基材侧进行了扩散,而在钢侧的含量低于铝合金侧的含量,这说明在焊接过程中Zn扩散较快,可能起到了一定的连接作用。

2.5 元素扩散与镀锌层厚度的关系

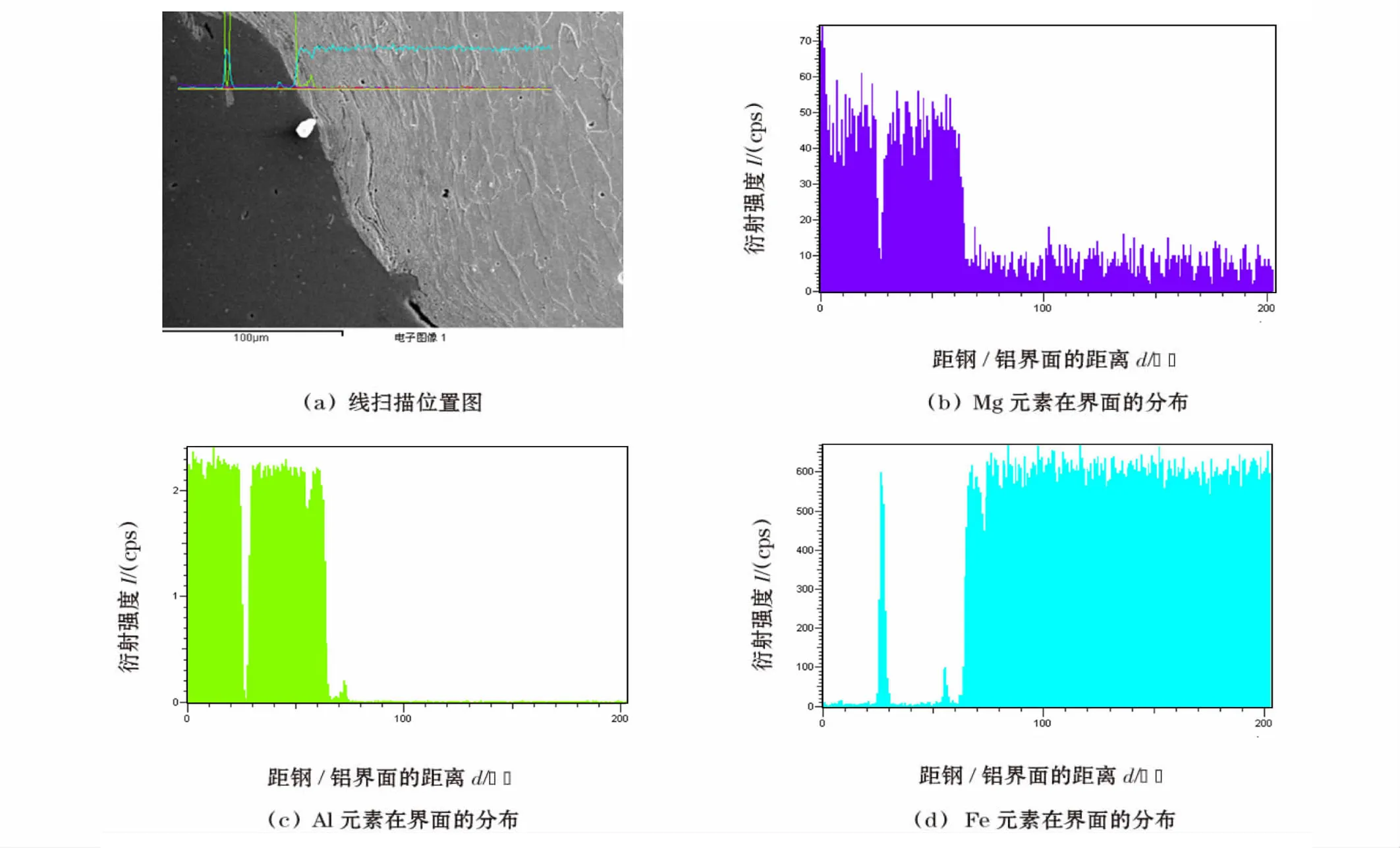

由前述分析可见,钢板的镀锌层厚度不同,钢/铝合金异种金属形成的接头强度有明显差异,而钢/铝合金界面起连接作用的“钩子”的形状也略有差异。通过扫描电镜中的能谱仪继续分析镀锌层厚度对元素扩散的影响,选择两种镀锌层厚度差异较大的钢/铝合金搅拌摩擦点焊接头的钢/铝合金界面进行分析,如图6c~图6e和图7所示。

比较图6和图7可以看出,镀锌钢板的镀锌层厚,铝合金中的Mg元素在Q235中的扩散则少,而Fe在界面处的分布亦呈现断续增加趋势,在两种镀层条件下,铝合金的扩散都不明显。

2.6 拉剪断口分析

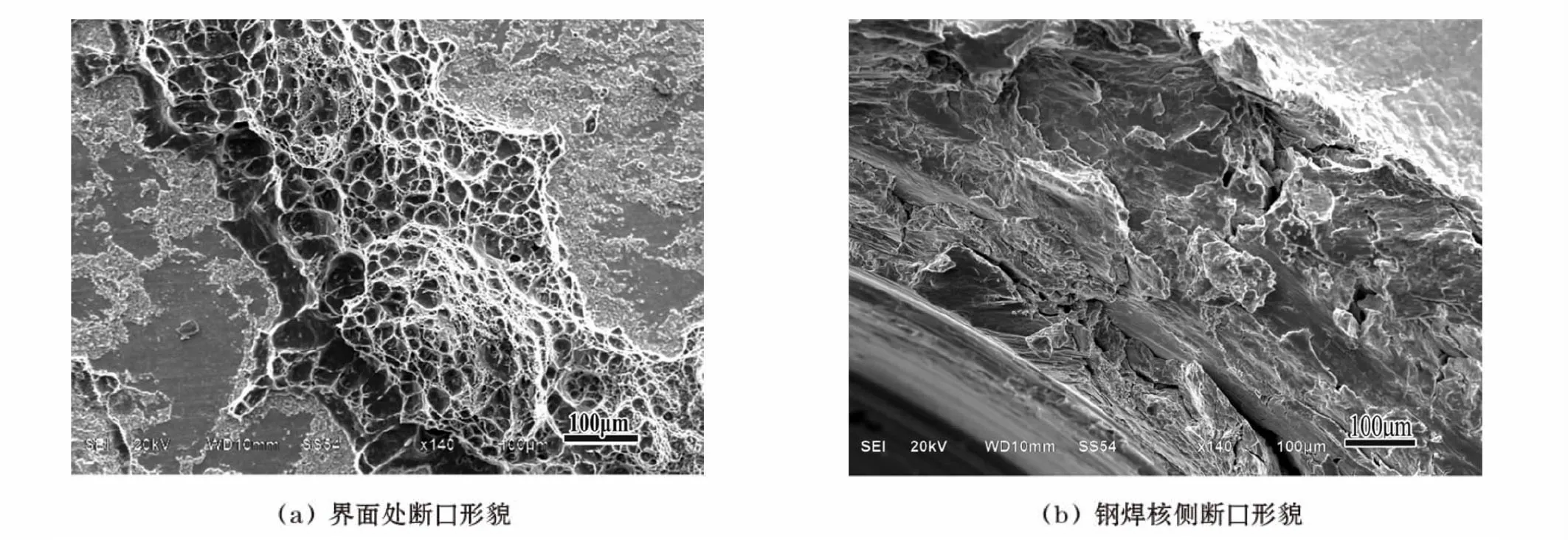

在试验条件下,钢/铝合金搅拌摩擦点焊焊接接头的拉剪强度普遍偏低,因此有必要对其拉剪断口进行分析,确定其断裂形貌和断裂类型。

由图8a可以看出,断裂发生在焊核交界面,断口处存在有较深而密的韧窝,属于典型的韧性断裂;而图8b为钢熔核侧,其断裂形貌为典型的解理断裂,说明在钢侧没有发生塑性变形,可能是其中的金属间化合物撕裂形成的断口形貌。

图6 镀锌层厚度为8~12 μm试样不同元素在界面的分布情况

图7 镀锌层厚度为32~36 μm试样不同元素在界面的分布情况

图8 FSSW接头断口扫描图

3 结论

(1)在钢/铝合金异种金属的搅拌摩擦点焊过程中,起连接作用的“钩子”形貌与镀锌钢板的锌层厚度存在一定的关系,即钢板未镀锌时,不能形成完整的“钩子”形貌,有镀锌层的钢板均能形成较完整的“钩子”,但随着镀锌层厚度的增加,“钩子”出现了破碎现象,导致接头的拉剪力下降;

(2)在适合的焊接工艺参数下,随着镀锌层厚度的增加,Zn元素进入到铝合金母材的含量增加,但是由于镀锌层增加,Zn元素不能均匀的溶入到母材中,导致焊接接头拉剪力下降;镀锌层厚度为8 ~12 μm时获得的搅拌摩擦点焊接头拉剪力较高。

[1]邱然锋, 石红信, 张柯柯, 等. 汽车车身用铝合金与钢的异种材料电阻点焊技术研究现状[J]. 电焊机, 2010, 40(5): 150-153.

[2]史春元, 于启湛. 异种金属的焊接[M]. 北京: 机械工业出版社, 2012.

[3]Pardal G, Meco S, Ganguly S,et al. Dissimilar metal laser spot joining of steel to aluminium in conduction mode[J]. The International Journal of Advanced Manufacturing Technology, 2014,73(1-4): 365-373.

[4]李亚江, 吴娜. 钢/铝异种金属焊接的研究现状[J]. 焊接, 2010(3):5-12.

[5]柯黎明, 邢丽, 刘鸽平. 搅拌摩擦焊工艺及其应用[J]. 焊接技术, 2000, 29(2):7-8.

[6]Elrefaey Ahmed, Takahashi Makoto, Ikeuchi Kenji. Friction stir welded lap joint of aluminum to zinc-coated steel[J]. Quarterly Journal of the Japan Welding Society, 2005, 23(2): 186-193.

[7]Bozzi S, Helbert-Etter A L, Baudin T, et al. Intermetallic compounds in Al 6016/IF-steel friction stir spot welds[J]. Materials Science and Engineering A, 2010, 527(16-17): 4505-4509.

[8]王希靖, 邓向斌, 王磊. Q235钢板与6082铝合金搅拌摩擦焊工艺[J]. 焊接学报, 2016, 37(1): 99-102.

[9]高福洋, 郁炎, 蒋鹏, 等. 铝钢异种金属搅拌摩擦焊搭接接头组织与性能研究[J]. 兵器材料科学与工程, 2016, 39(2): 51-54.

[10]徐海升. 铝/钢异种金属搅拌摩擦焊工艺及连接机制研究[D]. 南京: 南京航空航天大学, 2015.

[11]中国机械工程学会焊接学会. 焊接手册(第一卷)[M]. 北京: 机械工业出版社,2001.

[12]中华人民共和国标准, GB/T 228.1—2010金属材料 拉伸试验 第1部分室温试验方法[S].北京:北京标准出版社,2011.