烧碱蒸发装置的节能改造

2018-04-09王步刚崔金禹

王步刚,崔金禹

(山东海化氯碱树脂有限公司,山东 潍坊 262737)

山东海化氯碱树脂有限公司(以下简称“海化氯碱”)蒸发固碱装置的工艺和设备是从瑞士博特公司成套引进。该装置设计生产能力5万t/a 99%片碱和8万t/a 50%液碱。由于受当地片碱和液碱市场等因素影响,片碱装置已经停产闲置,现在只运行两效蒸发装置生产50%烧碱。随着行业市场竞争的加剧,以及节能减排压力的增大,在现有基础上对原蒸发装置进行了升级改造,以实现节能降耗,提高企业市场竞争力。

1 改造前状况

1.1 工艺及设备状况

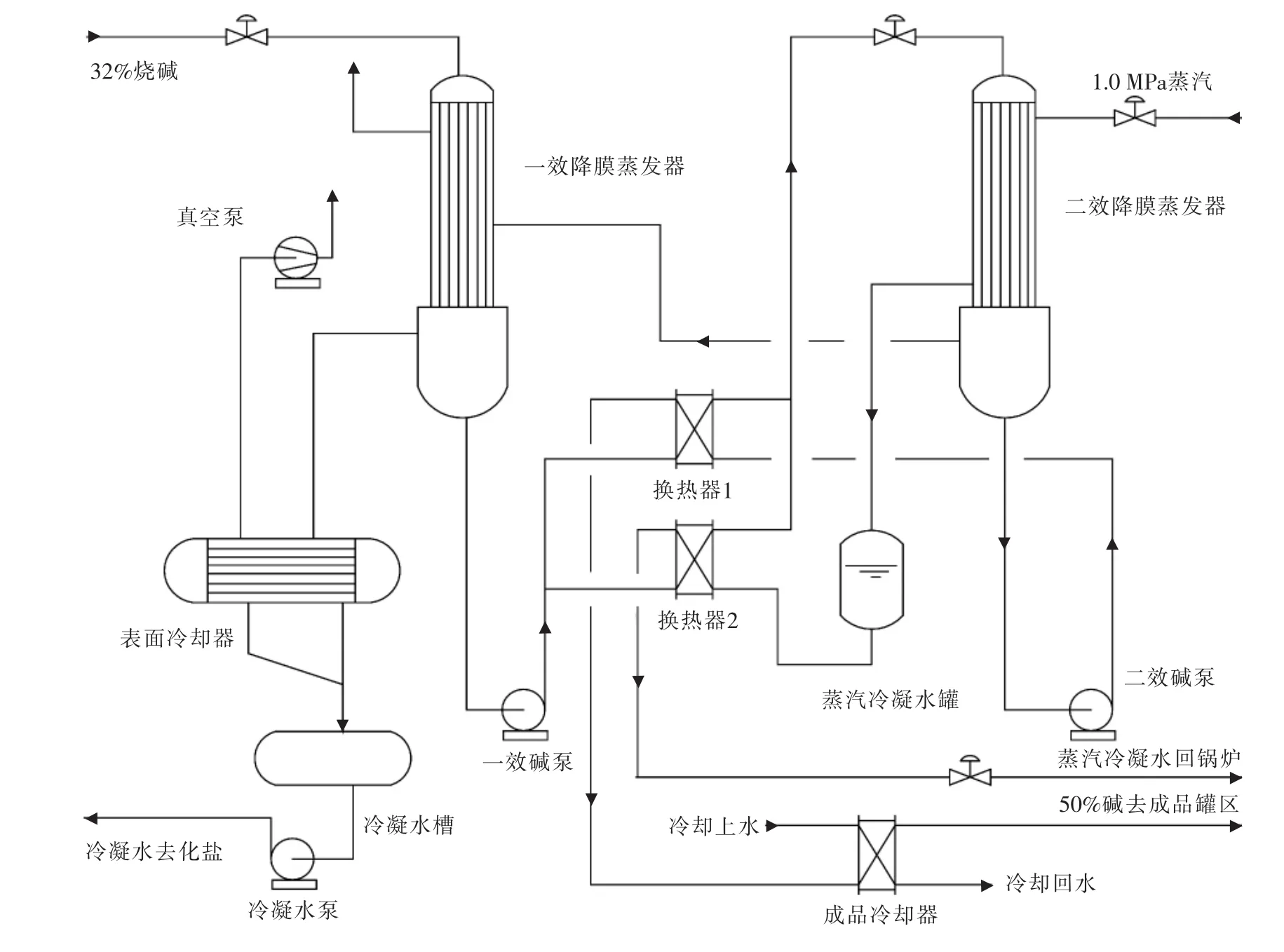

海化氯碱蒸发固碱装置采用三效逆流降膜蒸发和燃油(或燃氢)加热溶盐降膜浓缩生产工艺。32%烧碱经一效、二效蒸发生产50%烧碱。

1.1.1碱流程

从电解工序来的温度约85℃的32%碱液由泵加压和流量调节后送入一效降膜蒸发器,控制碱液侧在-87 kPa的真空度下蒸发,32%烧碱溶液被浓缩到38.8%,一效降膜蒸发器出碱由泵加压分别通过板式换热器与二效降膜蒸发器出来的50%高温碱液和二效降膜蒸发器的蒸汽冷凝水换热,提温至134.6℃后进入二效降膜蒸发器。通过二效降膜蒸发器蒸发后,38.8%的碱液被浓缩到50%。与一效蒸发器出碱换热的50%碱液由循环冷却水降温至45℃左右后送往成品罐区销售。

1.1.2蒸汽及冷凝水流程

从外管网来的1.0 MPa蒸汽经流量调节后进入二效降膜蒸发器加热室,蒸汽冷凝水进入二效阻汽排水罐,通过板式换热器与进二效碱液换热后返回热电锅炉循环使用。二效降膜蒸发器碱液蒸发产生的二次蒸汽用于给一效降膜蒸发器加热。一效降膜蒸发器蒸发室产生的二次蒸汽经表面冷凝器冷凝,产生的蒸汽冷凝水和来自一效降膜蒸发器加热室的蒸汽冷凝水汇集到蒸汽冷凝水槽,通过蒸汽冷凝水泵送一次盐水精制工序化盐。工艺流程简图见图1。

图1 两效蒸发工艺流程简图

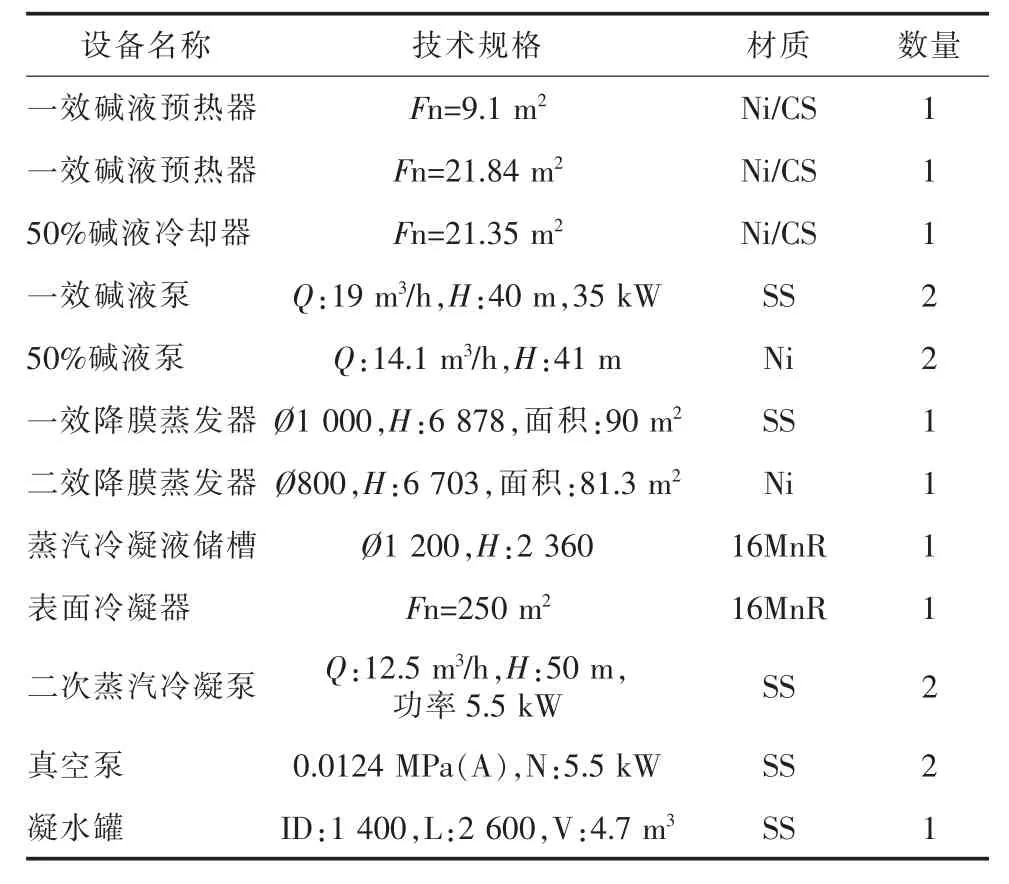

1.1.3主要设备配置情况(见表1)

表1 改造前两蒸发装置设备配置情况

1.2 升级改造的原因

现有蒸发装置中一效蒸发器温度较高的二次蒸汽直接去表面冷却器冷凝,蒸汽冷凝水也直接送去了盐水工序化盐,二效蒸发的蒸汽冷凝水虽然与进二效蒸发器的碱液进行换热,利用了部分热量,但是温度仍达120℃,50%烧碱产品通过板换预热二效进碱后温度仍达101℃,由循环冷却水降温后送成品罐,也造成部分热量损失。总之,两效碱液蒸发的热效率较低,装置蒸汽消耗较高,改造前蒸发装置平均蒸汽消耗775 kg/t,远高于500 kg/t的目前国内行业平均水平,50%烧碱生产成本较高,缺乏市场竞争力。

2 升级改造措施

2.1 总体升级改造方案

碱液蒸发过程是用热源加热,通过提高碱液温度,使碱液中的水分部分汽化移出,以提高碱液浓度。理论上蒸发效数越多,传热面积和传热温差越大,热效率越高,蒸汽消耗越低。海化氯碱为了降低投资和便于施工,尽可能地利用现有蒸发装置,以改造后蒸汽单耗小于500 kg/t为目标。

利用原一、二效降膜蒸发器进行三效改造,且满足节能技术要求。经计算,改造后原一、二效蒸发器的换热面积只能达到6万t/a的生产能力。由于受当地50%烧碱市场需求限制,该公司近几年的50%烧碱实际生产能力一直为原设计生产能力的60%~70%。因此,综合考虑后决定充分利用现有设备,并以蒸汽单耗500 kg/t,生产能力6万t/a进行改造设计。改造项目采用了目前国内碱液蒸发的多项先进技术。

2.2 采用的蒸发先进技术

(1)原液闪蒸技术

电解工序来的32%碱液温度高于一效蒸发器加热蒸汽的温度,如果将32%碱液直接送到一效加热室管程,开始在加热室的上部是一个反传热的过程,即加热室管内的碱液加热了管外的蒸汽,将影响整个装置的蒸发效率;原液闪蒸技术是将电解工序来的32%碱液首先送到原液闪蒸罐进行预闪蒸,将32%碱液温度降到低于一效加热蒸汽的温度后,再送到一效加热室管程,这样在一效加热室上部的反传热过程就变为了正传热过程,即一效加热室管内的碱液是被管外的蒸汽加热而得到提温产生蒸发,提高了整个烧碱蒸发装置的蒸发效率,从原液闪蒸罐出来的碱液将从32%浓缩到大约33%,仅此一项综合蒸发蒸汽消耗可降低20 kg/t。

(2)减压降温技术

三效蒸发器输出的高温碱液依次送到两个板换预热进一效和二效碱液,充分利用余热后送至成品罐区。合理设计碱泵的位置,既降低碱泵的进口温度,又减小板换的进口压力,从而改善泵和板换的运行工况,大大提高了设备的运行可靠性和运行效率。尤其是38.8%碱出料泵原设计必须采用镍泵,而采用降温减压工艺后,可改为316L或310S材料,设备投资和运行成本大大降低。

(3)四板换回收热能技术

该蒸发装置中设置了4台板换,用于回收高温碱液和一次蒸汽冷凝水的热能,进一步提高了蒸发装置的热能利用率,相应降低了一次蒸汽的消耗和生产成本。

(4)高效能减温器技术

在该蒸发装置中设置了2台高效能减温器,将二效和三效蒸发室出来的二次过热蒸汽降到相应压力状态下的饱和温度,然后送下一效蒸发器加热室加热碱液,大大提高了加热室的传热效果和整个蒸发装置的蒸发效率。

(5)三效逆流技术

装置设置一效、二效和三效,烧碱浓缩蒸发装置的操作流程为逆流,即碱液从一效蒸发器进入,经一效浓缩后进二效,经二效浓缩后再进三效,经三效浓缩后达到50%浓度;而加热蒸汽却是从三效进入,三效产生的二次蒸汽进二效,二效产生的二次蒸汽进一效。逆流工艺的特点是碱液浓度和温度同时升高,而碱液的粘度会随碱浓度升高而增大的同时又会随碱温度升高而减少,因此高浓度效和低浓度效的碱液粘度相差不大,物料流动性好,使各效传热效果都保持在较好的水平。

2.3 改造后工艺流程

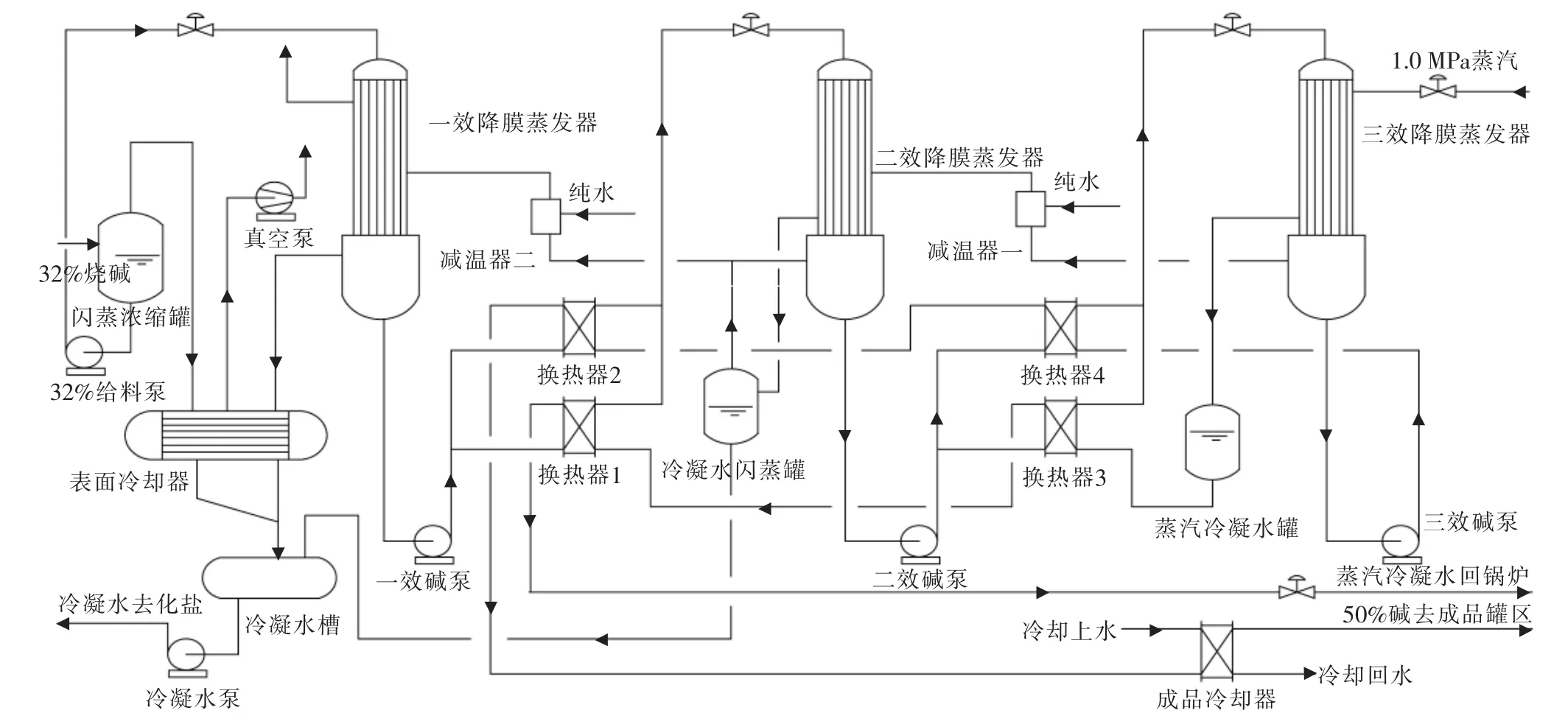

2.3.1碱流程

从电解工序送来温度约85℃的32%碱液先送到32%碱闪蒸罐,在-87 kPa真空状态下,32%碱液在闪蒸室被预闪蒸浓缩至33%,预闪蒸浓缩后的碱液由循环碱泵送到一效降膜蒸发器的加热室进行加热蒸发至37%,蒸发浓缩后的碱液由一效碱泵加压并分别送到1#碱液预热器和3#碱液预热器,与三效来的高温碱液和三效来的高温一次蒸汽冷凝水进行间接换热后送到二效降膜蒸发器,以达到二效沸点进料的要求。碱液在二效加热室与壳程加热蒸汽进行间接换热使温度升到沸点,然后从二效加热室的底部流出进入二效蒸发室,沸点状态下的碱液进入二效蒸发室后产生急剧闪蒸浓缩,蒸发浓缩后42%的碱液由二效碱泵加压并分别送到2#碱液预热器,和4#碱液预热器与三效来的高温碱液及三效来的高温一次蒸汽冷凝水进行间接换热升温,升温后的碱液进入三效降膜蒸发器,碱液在三效加热器里与一次蒸汽进行间接换热使温度升到沸点,然后从三效加热器的底部流出进入三效蒸发室,沸点状态下的碱液进入三效蒸发室后产生急剧闪蒸浓缩,这时碱液浓度为50%,碱液温度为164℃,由三效碱泵出料并通过上述余热利用后,经循环冷却水冷却至45℃左右后送往成品灌区。

2.3.2蒸气及冷凝水流程

压力为1.0 MPa、温度为180℃的一次蒸汽进入三效加热器的壳程,间接加热管程的碱液,三效蒸发室产生的二次过热蒸汽,首先进入减温器二,通过喷水将其降到饱和温度后再送到二效加热室壳程,在二效加热器内放出潜热后变成冷凝水,从而提高了二效降膜蒸发器的传热效率。二效蒸发室产生的二次过热蒸汽,首先进入减温器一,通过喷水将其降到饱和温度后再送到一效加热器壳程,在一效加热器内立即放出潜热后变成冷凝水,从而提高了一效降膜蒸发器的传热效率。一效蒸发室产生的二次蒸汽送到表面冷凝器壳程,和管程循环冷却水进行间接换热变成冷凝水。

三效加热器蒸汽冷凝水流入三效阻汽排水罐,冷凝水温度180℃,为了回收这部分热能将三效新蒸汽冷凝水依次送到3#碱液预热器和1#碱液预热器,分别给进三效蒸发器和二效蒸发器的碱液预热。从1#碱液预热器出来的新蒸汽冷凝水返回锅炉。二效加热器二次蒸汽冷凝水流入二效阻汽排水罐进行闪蒸,闪蒸汽送到一效加热器,一效加热器和表面冷凝器的二次蒸汽冷凝水同时流入冷凝液贮槽,再通过冷凝液泵将其送到盐水精制工序化盐。改造后工艺流程简图见图2。

图2 改造后的工艺流程简图

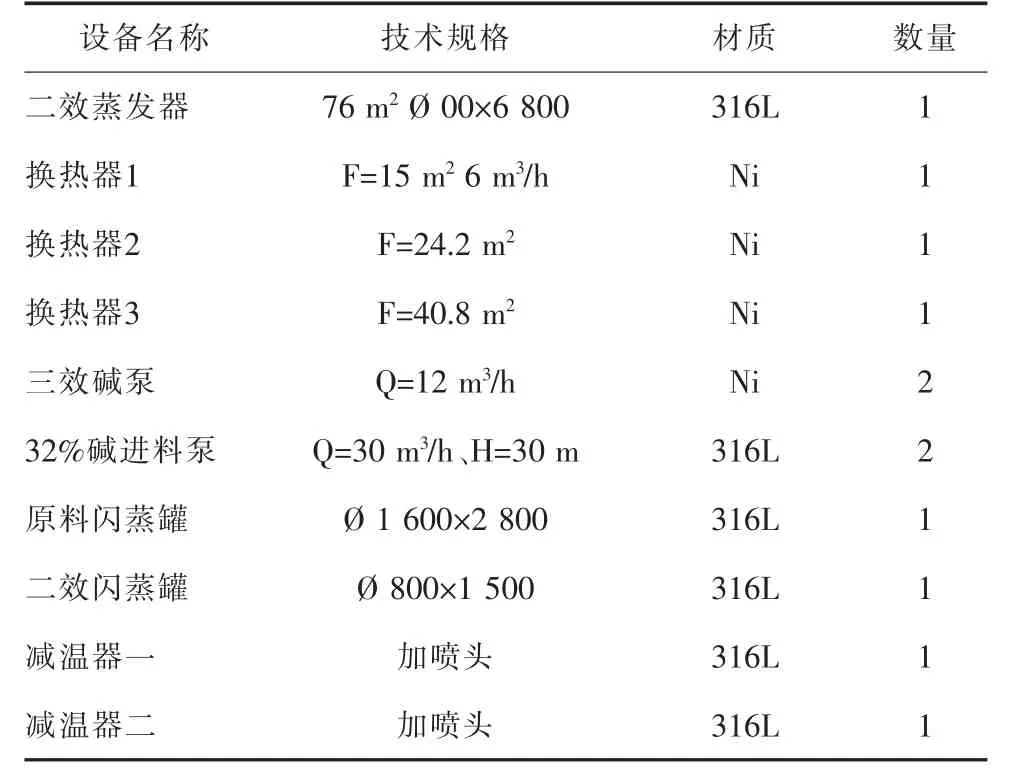

2.4 设备改造方案

原二效蒸发器和碱泵材质均为镍材,如果再增加1台三效蒸发器,由于碱浓度高、工作温度高,也必须选用镍材。为了节省项目投资,新设计制作了1台不锈钢材质的二效蒸发器。将闲置的三效蒸发器拆除,原二效蒸发器移到原三效蒸发器位置,配套三效碱液泵,32%烧碱闪蒸罐,碱液循环泵和预热换热器,减速器及部分管道和阀门、仪表等。新增设备见表2。

表2 改造新增加的设备

2.5 控制系统改造方案

该项目利用原蒸发固碱装置DCS系统,根据改造方案对DCS组态和联锁程序进行了相应修改。

3 改造后的运行效果

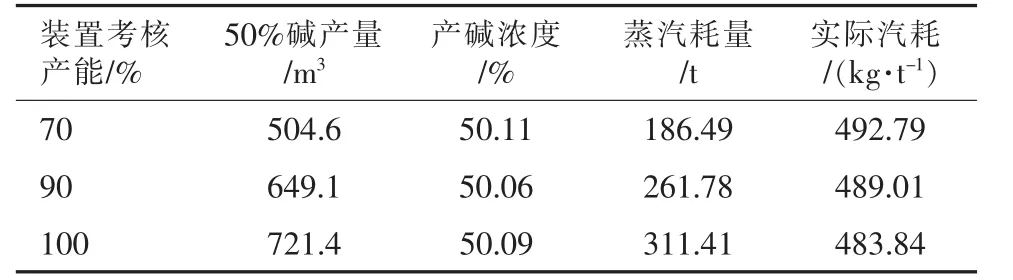

两效改三效蒸发是在原生产工艺和设备的基础上进行的改造,虽然设备有增加,工艺流程也有改动,但是整体生产工艺和操作并没有大的变化。经过短暂的技术培训,原操作人员很快便能熟练操作。整个装置一次开车成功。改造后蒸汽消耗较之前降低了291 kg/t,转动设备只增加了1台32%碱泵和1台三效碱泵,动力电消耗增加13 kW,按照海化氯碱有关水电汽成本测算,该项目投资回收期为2.5~3年,具有较高的投资收益比。改造后的蒸汽消耗情况见表3。

表3 改造后的蒸汽消耗情况

4 装置运行中需要注意的问题

(1)开车时及生产过程中,要定期排放各蒸发器蒸发室的不凝气体,以提高换热效率。各种蒸发设备和管道保温完好,尽量减少热量损失。

(2)严格控制32%碱液中氯酸盐含量,定期分析50%碱液中氯酸盐含量小于5 μg/L。避免氯酸盐对蒸发设备和管道的腐蚀。

(3)蒸发过程要保持尽可能高且稳定的系统真空度,真空度的提高可使二次蒸汽的饱和温度降低,提高有效温度差,也会降低蒸汽冷凝水的温度,充分利用热源。

(4)生产中断后,要及时关闭蒸汽阀门,降低真空度,并尽量减少系统内碱液循环时间,防止碱液在蒸发器内循环蒸发,浓度逐渐升高,结晶堵塞设备管道。装置长时间停车时,要排净系统内物料,用纯水清洗干净,加入氮气保护,防止空气进入系统腐蚀设备。

(5)必须确保装置在最小生产能力以上工作,同时,各蒸发器均设计有最小进碱流量,当生产负荷低于最低限额时,必须及时打开相关进蒸发器的碱液回流阀门,防止蒸发器降膜管碱液分布不均,局部过热损坏设备。

(6)保持蒸发器的液位稳定,蒸发器液位波动,会造成静压头的变化,使蒸发过程极不稳定,液位低会使蒸发剧烈,二次蒸汽带碱。液位高会使蒸发量减小,进加热室的碱液温度升高,传热温差降低,影响蒸发能力。因此,要定期检查校验进蒸发器碱液流量、蒸发器和冷凝水罐液位、各温度仪表和联锁程序,确保仪表完好,联锁程序时刻处于投用状态。

(7)冬季生产要确保50%碱液设备管道伴热正常工作,避免碱液结晶堵塞管道。

(8)尽可能避免频繁的开、停车,减少降膜管表层抗腐蚀镍氧化膜被冲刷掉,从而降低对镍设备的腐蚀。

5 结语

海化氯碱蒸发装置两效改三效节能升级改造项目,充分利用了现有装置设备,采用多项先进技术和工艺,尽可能降低投资,达到了预期的节能效果。但是装置改造的生产能力有所降低,在改造时需要结合企业自身的实际情况和需求统筹考虑。

参考文献:

[1]中国氯碱工业协会组织编写,程殿彬主编.离子膜法制碱生产技术,北京:化学工业出版社,1998.