金属基整体式催化剂上CO催化氧化稳定性能研究

2018-04-09李金林赵福真张煜华

李金林,罗 飞,赵福真,张煜华

(中南民族大学 催化材料科学国家民委-教育部暨湖北省重点实验室,武汉430074)

CO是大气中分布较为广泛的污染物,主要来源为汽车尾气排放,为了控制汽车排气对大气的污染,催化净化装置已成为各种汽车必备的装置,但其催化剂效率仍需进一步提高;在石油化工中,结焦催化剂的表面烧焦过程也存在炭的不完全燃烧,即生成CO.为防止CO在后续工艺中燃烧而损坏设备,要求在烧焦过程中使CO完全氧化;而CO催化氧化也是研究催化反应规律的重要基础反应,反应过程较为简单,对其进行深入研究能较好地理解催化剂的构效关系. 因此,研究CO催化反应,开发高效、低成本催化剂具有重要意义.虽然贵金属催化剂在低温下具有优异的活性[1,2],但是价格昂贵,我国储量较少,越来越多的研究者开始考虑使用非贵金属催化剂;而CeO2在我国的储量丰富,价格较低.近年来的研究发现:由于CeO2具有很好的高温稳定性,Ce4+/Ce3+转化使其具有很好的储存氧和释放氧的能力[3],在CO优先氧化[4]、苯[5,6]、甲苯、二甲苯和乙苯的催化氧化[4]等氧化反应中引起了研究者的广泛兴趣.很多研究者在CeO2中掺杂CuO形成CuO-CeO2催化剂,将其应用于CO氧化,所得催化剂具有优异的催化性能,认为高分散CuO和CuO-CeO2间强烈的相互作用与优异的反应活性密切相关[7-9].

最近,整体式催化剂引起人们的极大关注,所谓整体式催化剂即一个反应器中只有一块催化剂.与传统的颗粒型催化剂相比,整体式催化剂在耐震动性、起燃性能、导热性能及抗热冲击性能等方面具有明显的优点[10]. 此外,整体式催化剂的规则结构有利于物料与催化剂的均匀充分接触,同时也减少或避免了由于流动不均匀产生的过热点.因此,对于具有较大的空速和热交换的反应,如CO催化氧化,整体式催化剂具有较好的应用前景.整体式催化剂在二氯甲烷催化氧化[11]、甲烷部分氧化制合成气[12]、甲醇制聚丙烯[13]等反应中取得了有意义的结果.但以CuO-CeO2为活性组分,FeCrAl合金为基体的整体式催化剂上CO氧化反应的稳定性能研究,至今未见报道.

本文以FeCrAl合金薄片为载体,制备了CuO-CeO2/SBA-15/FeCrAl整体式催化剂,考察了这些整体式催化剂上CO催化氧化反应活性及稳定性能,并对这些整体式催化剂的的结构特征进行了研究.

1 实验部分

1.1 材料和仪器

硝酸铈Ce(NO3)3·6H2O、硝酸铜Cu(NO3)2·3H2O、硝酸HNO3(上海国药集团化学试剂有限公司),FeCrAl基体(上海电工合金厂),所有试剂均为分析纯.自动X射线衍射仪(日本D/MAX 2500 VBI+/PC型),X射线光电子能谱仪(美国Thermo ESCALAB250),色谱仪(北京GC-4000A),透射电镜(日本JEOL JEM-3010).

1.2 催化剂的制备

CuO-CeO2/SBA-15活性组分采用等体积共浸渍法制备. 取1 g SBA-15为载体,依次加入计算的硝酸铜和硝酸铈溶液使得硝酸铜和硝酸铈的总质量为1 g,80 ℃烘箱中干燥过夜,在马弗炉中120 ℃干燥3 h,500 ℃焙烧4 h,即制得不同Cu/Ce摩尔比例的CuO-CeO2/SBA-15样品,其中n(Cu)∶n(Ce)=0, 3∶10, 5∶10, 7∶10, 1∶1,即x(Cu)= 0, 0.3, 0.5, 0.7, 1.

称取CuO-CeO2/SBA-15粉末1 g,倒入干净的烧杯中,加入35 mL铝溶胶和1 mol/L的HNO3溶液6mL,用电磁搅拌器搅拌,制得CuO-CeO2/SBA-15活性浆料.将FeCrAl基体(其中Cr质量比为19%~22%,Al质量比为5%~7%,其余为Fe)浸泡在CuO-CeO2/SBA-15活性浆料中,3 min后取出,自然晾干.将干燥后的样品置于马弗炉中,在120 ℃下干燥3 h,500 ℃焙烧4 h,制得CuO-CeO2/SBA-15/FeCrAl金属基整体式催化剂.

1.3 催化剂的表征

采用X射线衍射仪对样品进行了物相分析,Cu靶Kα线,管电压40 kV,管电流40 mA,扫描范围10°~80°.并对样品进行了XPS测试,Al K为激发源,通过能为50 eV,结合能值以C 1s的285.0 eV为校正值.各元素的表面原子浓度由各元素的峰面积乘以其灵敏度因子,用归一法得到.用透射电子显微镜对催化剂的形貌进行分析,其工作电压为300 kV.

1.4 催化剂的性能测试

CO催化氧化活性评价在固定床石英管反应器(内径6 mm)中进行,反应气体是CO体积含量为1%的空气,气体空速为36 000 mL/(g·h).反应后的产物采用色谱仪在线分析,TCD为检测器.稳定性测试均在同样的体系中在温度为125 ℃,空速为6 000 mL/(g·h)下进行.

2 结果与讨论

2.1 催化剂的活性及稳定性

图1为CuO-CeO2/SBA-15/FeCrAl催化剂的反应温度与CO转化率的关系.由图1可见,当x(Cu)=0时,即CeO2/SBA-15/FeCrAl催化剂的活性最差,其起燃温度T10为359 ℃,完全转化温度T90为536 ℃. CuO/SBA-15本身具有较高的CO催化燃烧活性,且比CeO2/SBA-15的催化活性要好[14],将其涂覆在整体式FeCrAl基体上,未改变两者的CO反应性能,即CuO/SBA-15/FeCrAl催化剂的CO催化反应性能明显高于CeO2/SBA-15/FeCrAl催化剂. 当形成双金属CuO-CeO2/SBA-15/FeCrAl [x(Cu)=0.3~0.7]时,其活性比单金属催化剂有了明显的提升. Araya等[15]研究了CuO-CeO2/SiO2催化剂上CO的催化氧化,获得了类似结果,他们认为双金属反应性能的提高,可归结于高分散的CuO-CeO2之间的相互作用.

图1 催化剂的催化性能随温度的关系图Fig.1 Relationship between catalytic performance of catalysts and temperature

由图1还可知:催化剂的Cu/Ce摩尔比与CO的转化率关系密切,其中Cu/Ce摩尔比为0.5或0.3时,催化剂具有相似的高活性;进一步增加Cu的含量[x(Cu)=0.7],催化剂的活性呈现下降趋势.因此,在Ce中添加Cu制备双金属CO催化氧化催化剂,Cu的添加量存在一个合适的范围;添加过量Cu,使Cu以大颗粒CuO存在,降低了与CeO2之间的相互作用,使得活性降低.

在所制备的金属基整体式催化剂中,x(Cu)=0.3,0.5,0.7的CO催化氧化活性较好.因此,选取这3个催化剂进行稳定性研究.稳定性测试在125 ℃和GHSV=6000 mL/(g·h)下进行,图2表示这3种催化剂上CO催化氧化转化率随时间的变化关系.由图2可见:x(Cu)=0.7的催化剂在经过1306 h的稳定性测试后,仍然表现出很好的CO催化活性;x(Cu)=0.3的催化剂活性有稍微下降,经过957 h的稳定性测试后,CO转化率由98%下降到92%;而x(Cu)=0.5的稳定性相对较差,经过765 h的稳定性测试后,CO催化燃烧转化率由97%下降到70%.

图2 CuO-CeO2/SBA-15/FeCrAl样品稳定性测试结果Fig.2 Stability test results on CuO-CeO2/SBA-15/FeCrAl

2.2 X-射线粉末衍射(XRD)

为进一步认识这3种催化剂具有不同稳定性的原因,对催化剂的结构进行了表征,图3是稳定性测试前后催化剂的XRD表征结果,表1分别给出了在2θ=35.5o和2θ=28.6o用Scherrer公式计算的CuO和CeO2颗粒的粒径.由图3和表1可见:在x(Cu)=0.3催化剂上,稳定性测试前后均只有CeO2的衍射峰,而测试前后衍射峰强度变化不明显,表明测试前后,CeO2晶粒大小基本不变,从表1也可以得到证实.对于x(Cu)=0.7催化剂,稳定性测试前后颗粒径无明显变化.而对于失活的x(Cu)=0.5催化剂,失活后的CuO颗粒有所变大,而CeO2的粒径基本不变,说明催化剂的失活可能和CuO颗粒变大有关.大颗粒CuO与CeO2之间的相互作用较弱,使活性有所下降.

1, 3, 5)反应前x(Cu)= 0.7, 0.5, 0.3 ; 2, 4, 6)反应后x(Cu) = 0.7, 0.5, 0.3图3 稳定性测试前后的CuO-CeO2/SBA-15/FeCrAl催化剂的XRD谱图 Fig.3 XRD patterns of CuO-CeO2/SBA-15/FeCrA catalysts before and after the stability test

样品D(CuO)/nma新鲜稳定性后D(CeO2)/nmb新鲜稳定性后x(Cu)=0.528.732.59.89.3x(Cu)=0.728.127.69.710.0x(Cu)=0.3--9.89.8

注:a,b分别为在2θ=35.5o, 28.6o处XRD衍射峰得到

2.3 透射电子显微镜(TEM)

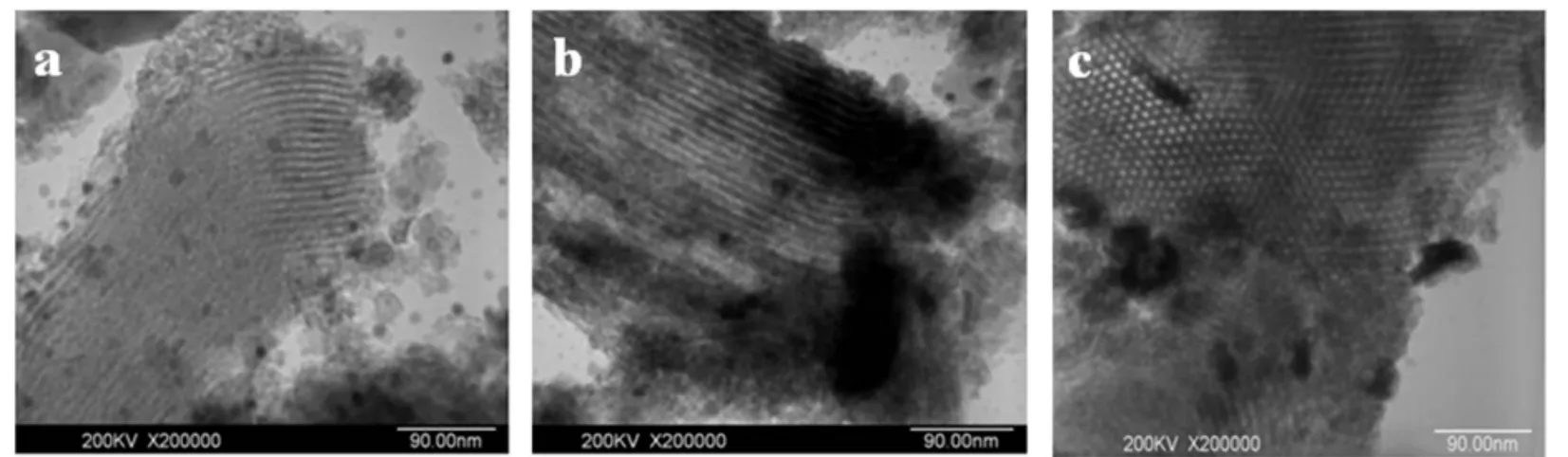

为进一步验证催化剂失活是否由CuO颗粒变大所致,对稳定性测试后的催化剂进行了TEM表征,结果见图4.由图4可见:x(Cu)=0.3, 0.7时,催化剂活性金属颗粒分散较均匀,粒径较小;x(Cu)=0.5时,活性金属颗粒粒径明显大于x(Cu)=0.3, 0.7的催化剂,这与催化剂稳定性测试后的XRD结果(见表1)相符合,进一步说明催化剂的失活可能与CuO颗粒变大有关,大颗粒CuO与CeO2之间相互作用较弱,使活性有所下降.

a) x(Cu)=0.3; b) x(Cu)=0.5; c) x(Cu)=0.7图4 稳定性测试后的CuO-CeO2/SBA-15/FeCrAl催化剂的TEM谱图Fig.4 TEM images of CuO-CeO2/SBA-15/FeCrAl catalysts after the stability test

2.4 X-射线光电子能谱(XPS)

图5是对催化剂稳定性测试前后的Cu 2p谱图拟合的结果,其具体数据列于表2.由表2可见:稳定性测试后样品中的Si 2p和O 1s的结合能和表面原子含量与它们各自新鲜样品相比基本上保持不变,说明它们在稳定性测试前后几乎无变化.对于Ce 3d5/2,与新鲜样品相比,结合能基本不变,但表面原子含量在这3个催化剂上有不同的变化趋势:对于x(Cu)=0.5催化剂,稳定性测试前后,表面原子含量没有变化,而x(Cu)=0.7和x(Cu)=0.3催化剂,稳定性测试后,表面原子含量都有不同程度的升高.稳定性测试后,与各自的新鲜样品相比,Cu+与Cu2+的结合能基本不变,Cu的表面总原子百分含量在测试后变化也不大. 但是Cu+和Cu2+的百分含量(表2中括号内数据)却发生了明显的变化.对于没有失活的x(Cu)=0.7和x(Cu)=0.3催化剂,Cu+和Cu2+百分含量基本上保持不变,而对于失活的x(Cu)=0.5催化剂,失活后,Cu+积分面积百分含量有较大的增加,而Cu2+的积分面积百分含量有较大幅度的降低.从这些结果可以明显看出,催化剂的失活与Cu2+转化为Cu+有关.

a,b,c) x(Cu) =0.3,0.5,0.7中的Cu 2p ; d,e,f) x(Cu) =0.3,0.5,0.7中的Ce 3d图5 催化剂稳定性测试前后Cu 2p 和Ce 3d 的XPS谱图Fig.5 XPS spectra of Cu 2p and Ce 3d of the catalyst before and after the stability test

测试指标不同元素不同样品测试前x(Cu)=0.7x(Cu)=0.5x(Cu)=0.3测试后x(Cu)=0.7x(Cu)=0.5x(Cu)=0.3结合能/eVaCu2p3/2Cu+932.4(38.9)b931.9(36.2)932.3(44.6)932.8(40.1)932.4(60.2)932.3(45.2)Cu2p3/2Cu2+933.6(61.1)933.4(63.8)933.7(55.4)933.6(59.9)933.4(39.8)933.1(54.8)Ce3d5/2882.5883.8882.4882.8882.6882.4Si2p99.399.799.299.299.499.6O1s531.2531.7531.0532.1531.7531.4表 面原子含量/%Cu2p3/23.912.622.353.382.952.15Ce3d5/20.220.460.680.360.461.12Si2p12.5413.2114.0412.1613.6514.49O1s83.3383.7082.9384.0982.9382.23

a)以C 1s在285.0 ev处峰作为不同元素结合能的校正峰; b) 括号里的值表示Cu 2p3/2谱图中各组分的相对含量

3 结语

以CuO-CeO2为活性组分,以FeCrAl薄片为基体制备了新型的CuO-CeO2/SBA-15/FeCrAl金属基整体式催化剂.测试研究结果表明:所制备的整体式催化剂具有很好的CO催化氧化性能,其中摩尔比例n(Cu)∶n(Ce)= 5∶10, 3∶10,即x(Cu)=0.5, 0.3时催化活性最好,催化剂在142 ℃可完全氧化CO.所制备的整体式催化剂具有很好的反应稳定性,摩尔比例n(Cu)∶n(Ce)= 7∶10,即x(Cu)= 0.7的催化剂经过1306 h的稳定性测试后,仍表现出很好的CO催化活性.对失活后的催化剂进行表征分析,发现失活后,Cu+百分含量增加较多,而Cu2+的百分含量大幅降低;CuO颗粒有所变大,大颗粒CuO与CeO2之间相互作用较弱,使活性有所下降.

[1]Dong F, Zhao Y S, Han W L, et al. Co nanoparticles anchoring three dimensional graphene lattice as bifunctional catalyst for low-temperature CO oxidation[J].Mol Catal, 2017,439: 118-127.

[2]李金林,龚渺,赵福真,等. 原位水热合成介孔LaCoO3/MCF催化剂用于CO 氧化反应[J]. 中南民族大学学报(自然科学版), 2016, 35(1): 7-11.

[3]Zhu C L, Ding T, Gao W X, et al. CuO/CeO2catalysts synthesized from Ce-UiO-66 metal-organic framework for preferential CO oxidation[J].Int J Hydrogen Energy, 2017, 42(27): 17457-17465.

[4]Gu D, Jia C J, Bongard H, et al. Ordered mesoporous Cu-Ce-O catalysts for CO preferential oxidation in H2-rich gases: Influence of copper content and pretreatment conditions[J]. Appl Catal B: Environ, 2014, 152/153: 11-18.

[5]Adam F,Thankappan R.Oxidation of benzene over bimetallic Cu-Ce incorporated rice husk silica catalysts[J]. Chem Eng J, 2010, 160(1): 249-258.

[6]Zhou G, Lan H, Gao T, et al. Influence of Ce/Cu ratio on the performance of ordered mesoporous CeCu composite oxide catalysts[J]. Chem Eng J, 2014, 246: 53-63.

[7]Zhang D,Zhang H,Yan Y.Copper-ceria catalysts supported on NaX zeolite for CO oxidation[J]. Micropor Mesopor Mater, 2017, 243: 193-200.

[8]Wang C, Cheng Q, Wang X, et al. Enhanced catalytic performance for CO preferential oxidation over CuO catalysts supported on highly defective CeO2nanocrystals[J]. Appl Surf Sci, 2017, 422(15): 932-943.

[9]Zeng S, Zhang W, Guo S, et al. Inverse rod-like CeO2supported on CuO prepared by hydrothermal method for preferential oxidation of carbon monoxide[J]. Catal Commun, 2012, 23(21): 62-66.

[10]沈唯唯. 表面活性剂辅助浸渍法制备CuO-CeO2/SBA-15催化剂及催化CO氧化性能[D]. 上海:上海应用技术大学, 2017.

[11]陈文亚,朱丽,何军,等. Rh/AlO-CrO整体式催化剂的制备和二氯甲烷催化氧化性能[J]. 高等学校化学学报, 2017, 38(4): 606-612.

[12]Figen H E, Baykara S Z. Effect of ruthenium addition on molybdenum catalysts for syngas production via catalytic partial oxidation of methane in a monolithic reactor[J]. Int J Hydrogen Energy, 2018, 43(2): 1129-1138.

[13]Huang X, Li X G, Li H, et al. High-performance HZSM-5/cordierite monolithic catalyst for methanol to propylene reaction: A combined experimental and modelling study[J]. Fuel Process Technol, 2017, 159: 168-177.

[14]Zhao F, Chen S, Zhou J, et al. Preparation of CuxCe1-xO2-x/SBA-15 catalysts and the catalytic properties of CO oxidation[J]. J Porous Mater, 2012, 19(5): 869-876.

[15]Astudillo J, Aguila G, Díaz F, et al. Study of CuO-CeO2catalysts supported on SiO2on the low-temperature oxidation of CO[J]. Appl Catal A: Gen, 2010, 138(1): 169-176.