带肋矩形单通道流动传热数值模拟

2018-04-04韩怀远沈邱农

韩怀远, 沈邱农

(上海发电设备成套设计研究院有限责任公司, 上海 200240)

燃气透平叶片的冷却技术是燃气轮机(简称燃机)的关键技术之一。为了提高燃机的性能,燃气透平的进气压力和温度一直在不断地提高。目前F级燃机透平进口温度已达到1 400 ℃,已经远超过透平叶片材料所能承受的极限,必然要采用一定的冷却措施来降低叶片的温度。燃机透平叶片的冷却方法包括叶片内部的强化对流冷却、射流冲击冷却[1-3]及叶片外部的气膜冷却[4]。

1 计算模型

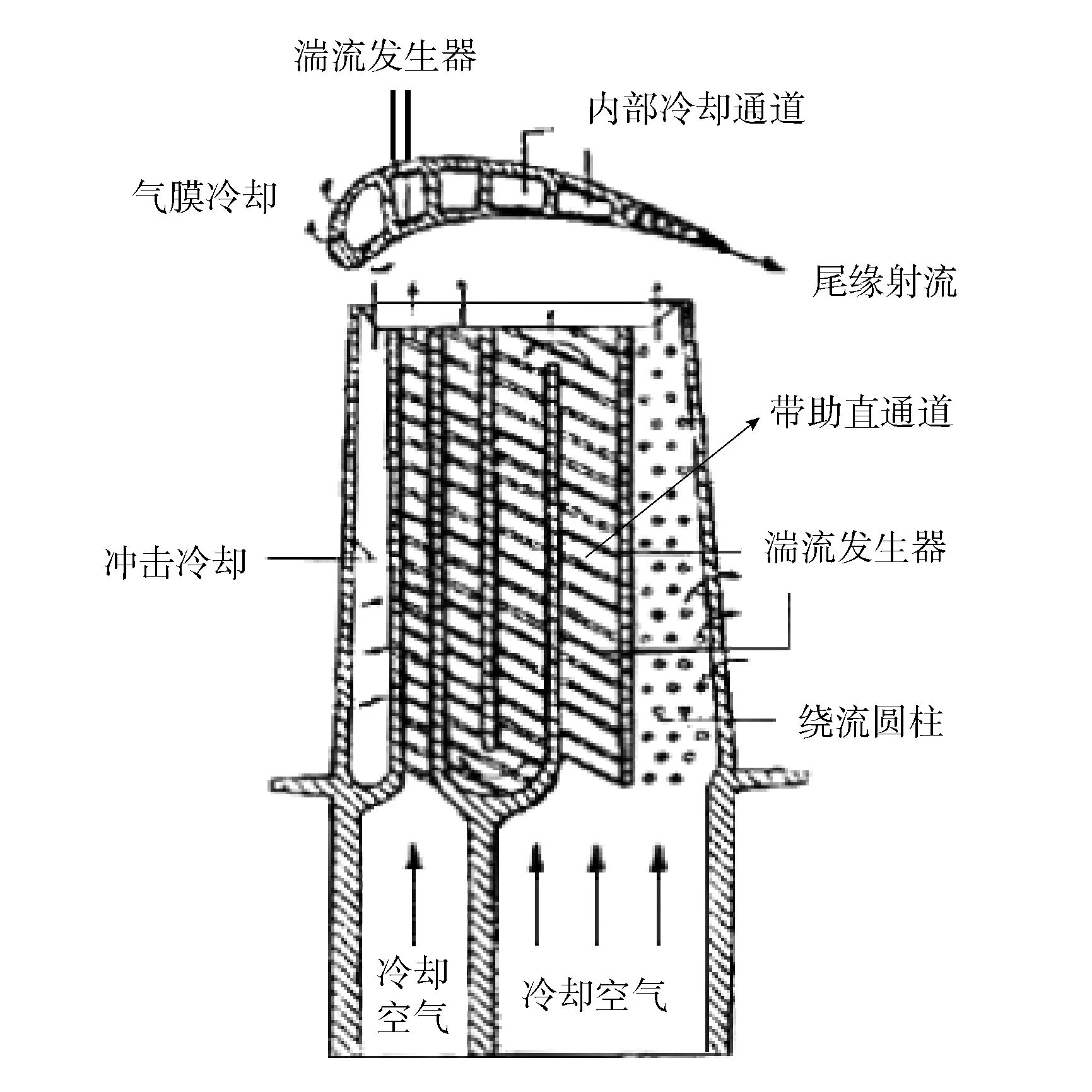

图1是一张典型的现代燃气透平一级动叶片的冷却结构方案图[4]。叶片前部采用冲击冷却;中部较宽,采用带肋U形通道强化对流传热;尾部采用带扰流柱的强化对流传热。

图1 一级动叶片的冷却结构方案图

图1中带肋直通道部分,位置在叶片中弦靠后的区域,以实际燃机动叶内部通道尺寸为标准,建立带45°斜肋的矩形截面直通道模型,并进行数值模拟,分析其传热效果,探究冷却传热的机理。研究不同流量入口条件下带肋冷却通道的传热系数和固体温度场,确定满足叶片冷却任务要求(叶片最高温度不超过900 ℃)的最小冷却空气量。

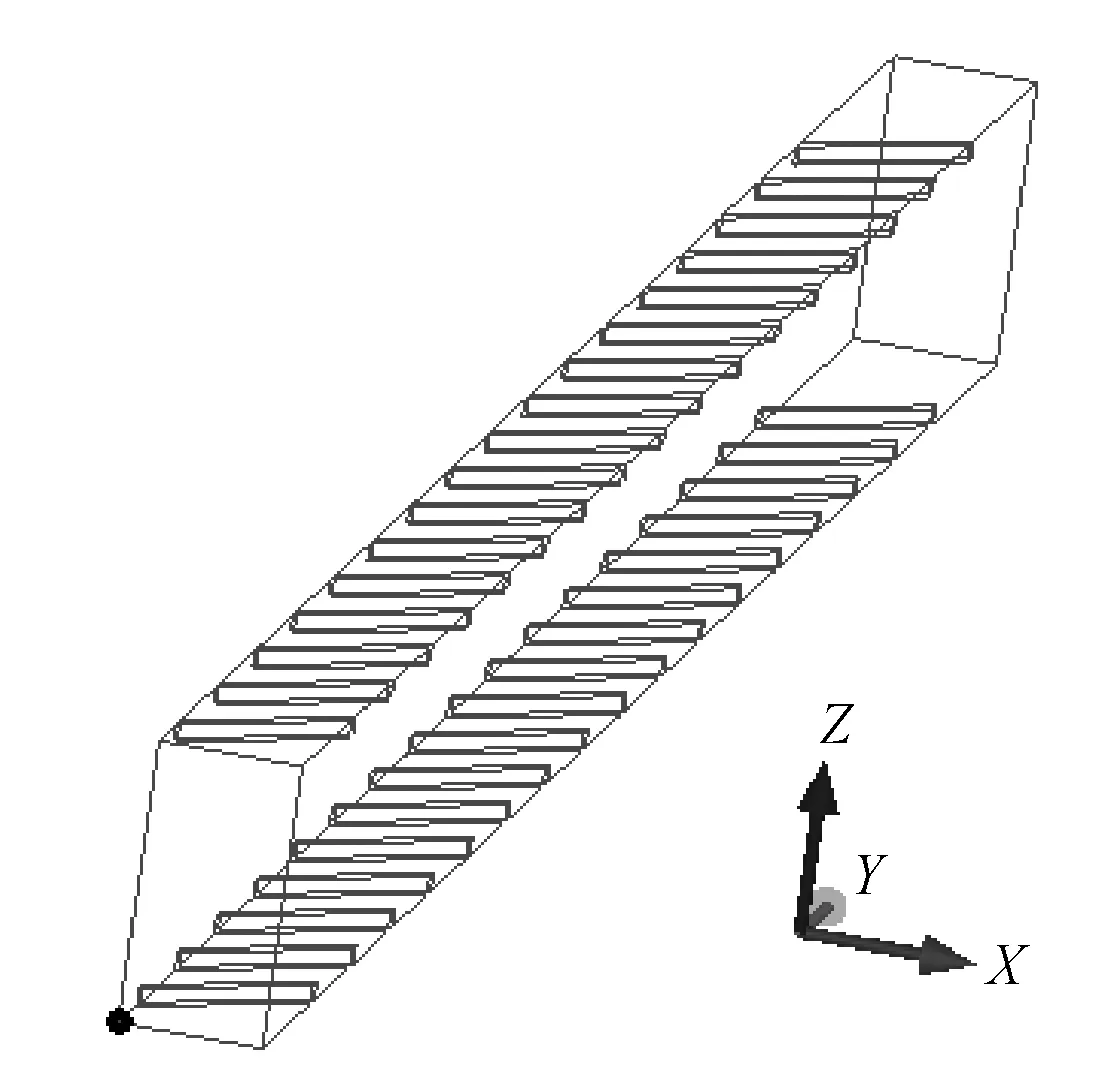

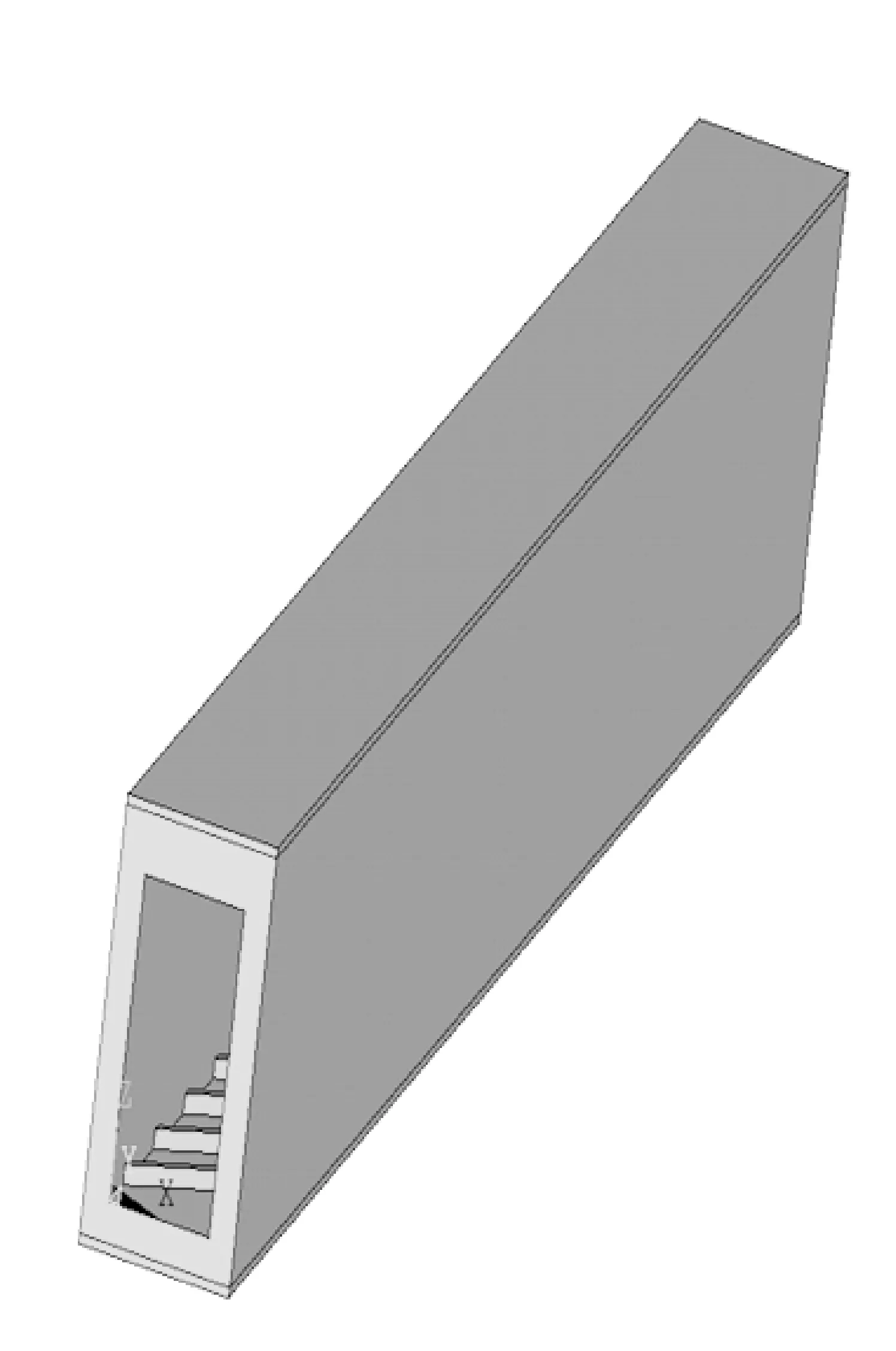

建立了通道流动模型和固体热计算模型。图2为通道流动模型,通道上下两侧带有倾斜45°的方形肋,肋尺寸为1 mm×1 mm,肋间距与肋宽比为10∶1,单侧有17片肋,通道尺寸为16 mm×8 mm,长度为190 mm;左下角圆点处设置为坐标原点。图3为固体计算模型,以流动模型为内部通道,以实际燃机动叶为准,上壁面厚度为3 mm,下壁面厚度为2 mm。考虑到燃气透平叶片表面会有一层隔热层,故在固体模型上下表面各加了一层0.5 mm厚度的隔热层,以模拟实际叶片。

图2 流动模型

图3 固体模型

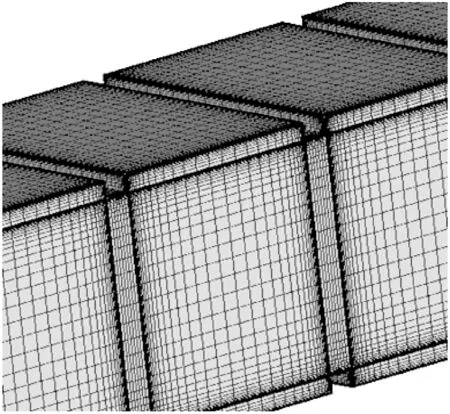

运用ICEM软件划分模型网格,流体计算采取对边界层加密的方法,以满足计算模型所需要的Y+值,最后网格划分见图4,在靠近壁面的部分均予以加密,经过网格无关性验证,最终网格的节点数为2 234 400,网格数为2 336 778,可以满足计算的精度和速度要求。现行商业计算软件对固体温度场的计算已经十分成熟,固体传热计算模型采取非结构化网格,最终网格总数为163 879。

图4 流动网格划分

2 计算条件设置

2.1 湍流模型的选择

流动特性的计算模型是三维的稳态计算,采用商业软件计算。由于燃气透平叶片内部冷却通道中是三维湍流流动,传统的湍流模式多采用k-ε标准模型进行计算,该模型将湍流动能k和湍流耗散率ε引入到控制方程中来封闭方程组,但k-ε模型适应于充分发展的湍流运动,对于近壁面区域不适用,故需要采取近壁面函数的方式来进行计算。k-ω模型从k-ε模型演化而来(ω是比耗散率),能对近壁面区域直接求解,计算结果更加符合实际流动,但其对网格要求比较高,需要近壁面区域Y+值小于2,计算量会大大增加。剪切压力传输(SST)模型介于上述两种模型之间,其在近壁面区域采取k-ω方程组,在充分发展的湍流用k-ε方程,该模型不需要壁面函数,在近壁面区域直接对流动传热进行求解,还可以节约网格数量,减少计算量,故流动计算选用SST模型。计算采取Simple算法、迎风差分格式、压力修正方程,收敛误差小于10-4。固体热计算采用Ansys软件,采取Thermal Mass Solid 90单元格式,该格式由20个节点组成单元,是3D热计算中常用的模型。

2.2 边界条件

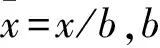

图5 不同Re下壁面Nu分布

试验叶片为反动度为50%的动叶、T-6叶型,冲角为0,与所研究的典型燃气透平动叶较为接近。按照笔者分析的主流燃气入口参数,选取条件较接近的曲线(Re=3.02×105)。带肋直通道位于叶片中弦区域,靠近尾缘,吸力面与压力面的相对弦长均取为0.6。从图5中可见:在该相对弦长附近,吸力面与压力面上的Nu/Re1/2曲线变化较为平稳,数值接近。故将两面的数值选为定值,并为1.1,压力面与吸力面的Nu相同,为600。

Nu定义为:

(1)

式中:h为对流传热系数;l为特征长度(选取叶片弦长0.072 m);k为气体的导热系数。在动叶进口燃气温度1 300 ℃的条件下,其导热系数为0.094 6 W/(m·K),从而得到边界传热系数为800 W/(m2·K)。

2.3 物性参数

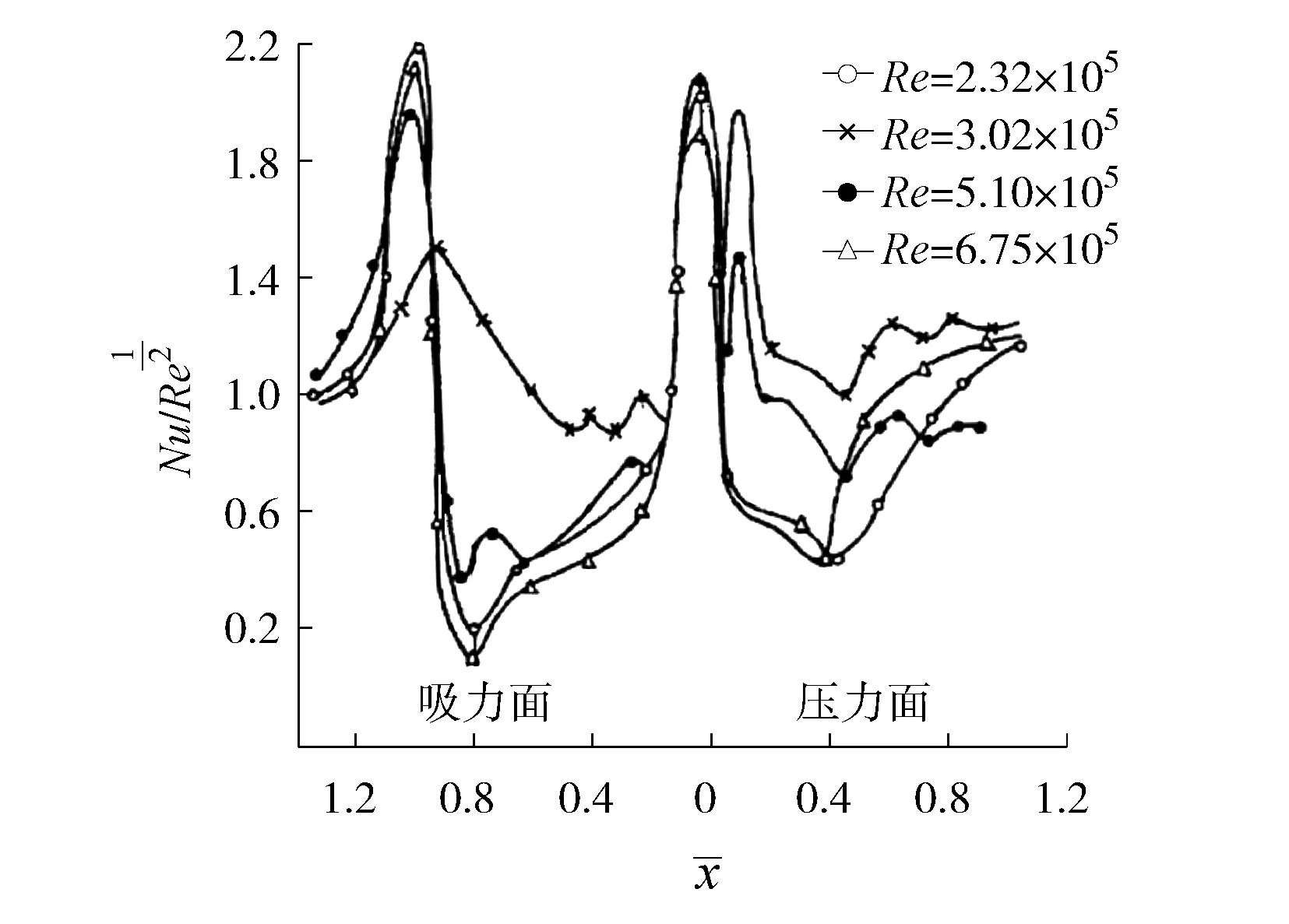

设定冷却空气的入口压力为1.6 MPa,温度为450 ℃。考虑整个流动压力损失不大,故认为冷却空气物性参数仅随着温度的变化而变化,其参数见表1。

物质的还原能力与抗氧化活性之间有明显的相关性[12],还原能力的高低间接反映抗氧化能力的强弱。由图5可知,香水莲多糖溶液具有较强的还原能力,并且还原能力随多糖浓度(0~6 mg/mL)的升高而增强。当多糖浓度在0~1 mg/mL时,香水莲多糖溶液的还原能力(y)与多糖浓度(x)呈显著正相关,y=0.328x + 0.157,R2=0.993;当香水莲多糖浓度大于6 mg/mL时,增加香水莲多糖溶液浓度,还原力基本稳定为0.732,维生素C浓度0.5 mg/mL,吸光度为1.5。

表1 空气物性参数

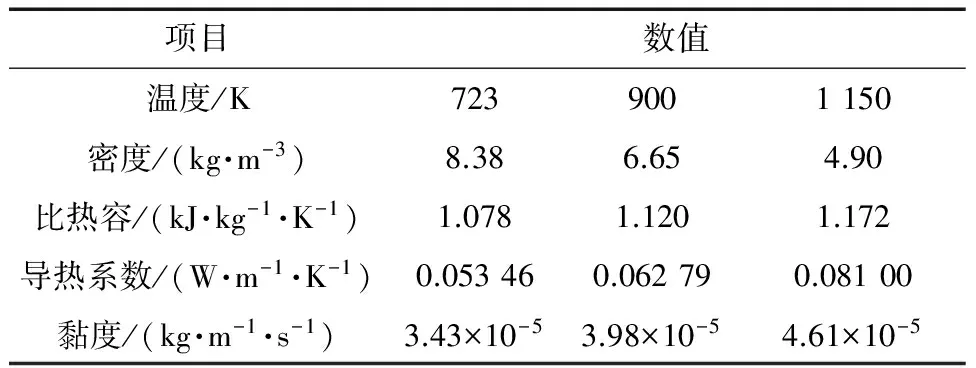

现代燃机透平叶片的材料为镍基合金、掺混其他金属定向结晶甚至单向结晶而成,选取牌号为GH37的合金,金属物性参数见表2[6]。涂层材料以ZrO2为基础,参数也见表2。经过测试,0.5 mm的涂层,当导热系数选取为4 W/(m·K)时,能保持燃气和金属基材间有50 K的温差,和目前燃气透平叶片涂层的隔热性能相符。

表2 固体物性参数

3 结果与分析

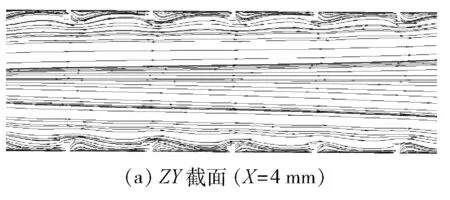

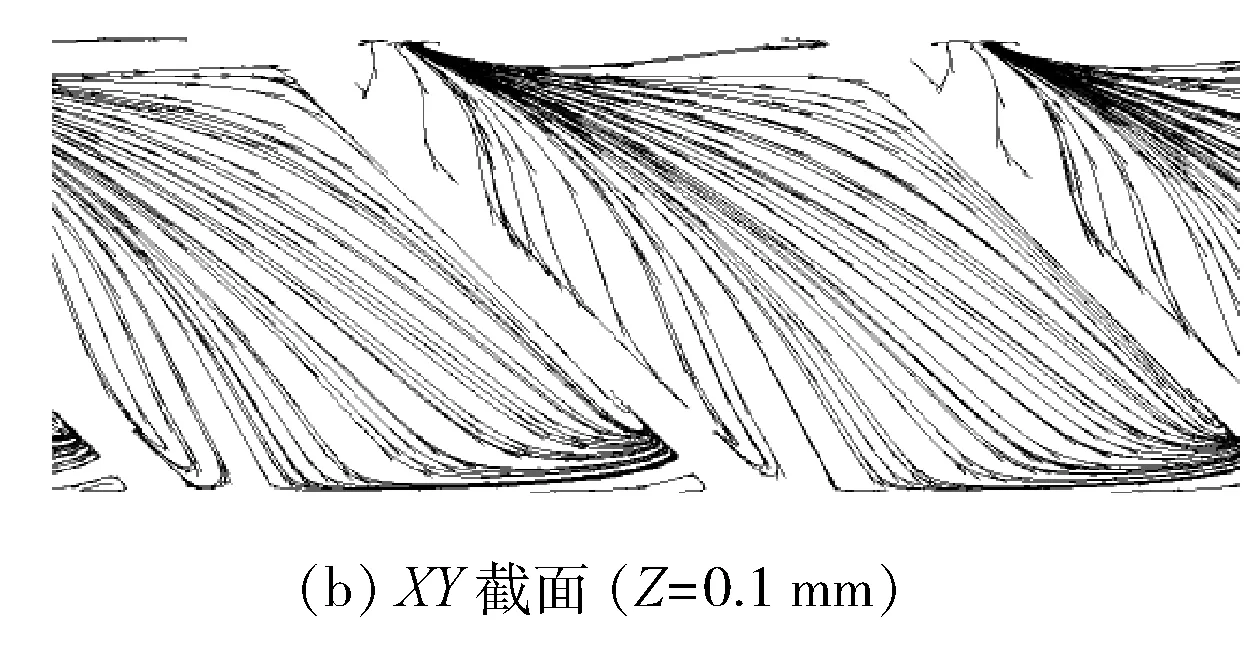

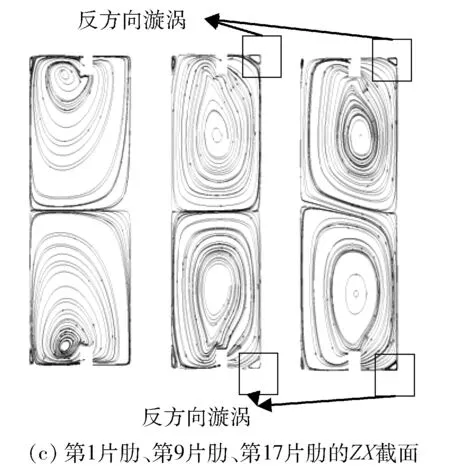

图6给出了冷却空气入口质量流量为0.06 kg/s下,计算模型中各特征截面上的速度流线图。

图6 各特征截面的流线图

ZY截面(X=4 mm)上,冷却气体流经肋片时,边界层分离后再附着,破坏了边界层的稳定性;随着流程的增加,传热加强。XY截面(Z=0.1 mm)上,可以明显地看出:肋片对冷却流体有引导作用,产生横向的二次流动,扩大了流程,同时还会对光滑的侧壁产生一定的冲击,增强了传热。各ZX截面分别位于第1片肋、第9片肋和第17片肋的中部,分别代表了流程的前、中和后期的流动。图6中可以看出:冷却流体进入通道后,在肋片的引导作用下,会在靠近上下带肋壁面的区域形成两个较为对称的漩涡,下侧的漩涡呈逆时针,而上侧的漩涡呈顺时针,在ZX截面的中间位置(Z=8 mm)发生了气流交汇;随着流动的发展,到达中间区域,漩涡中心逐渐向通道中间靠近,同时在通道角落处均出现了明显的反方向的漩涡中心,受到肋片的影响,X=0 mm处的上下两个反方向漩涡较小,而X=8 mm处的反方向漩涡较大,这种小的漩涡会产生滞留气体,会造成局部的传热恶化;到了流程的后半部分,随着气流温度的升高,其漩涡进一步扩大,其在中部的气流交汇也更加剧烈。

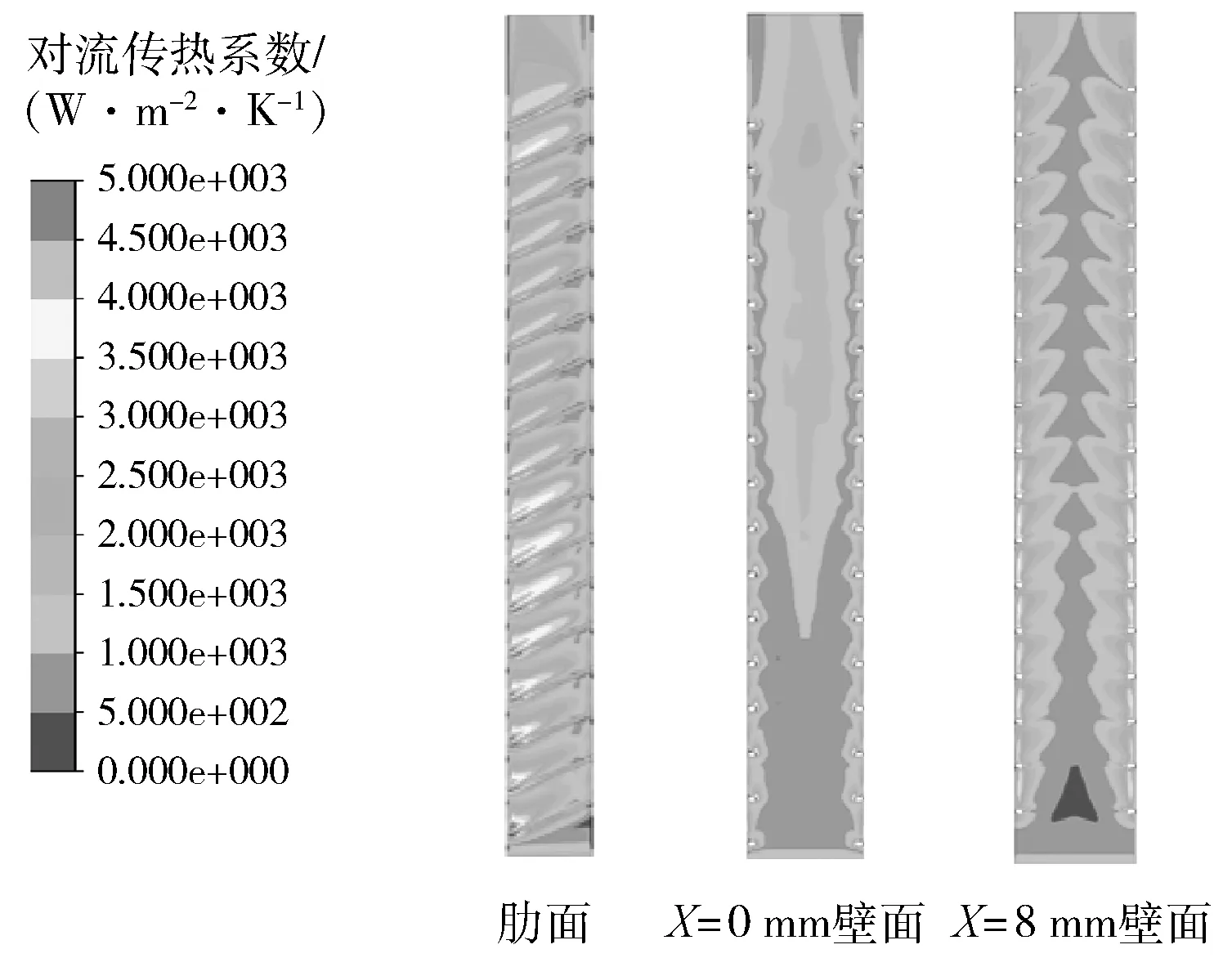

商业流体计算软件里,通常用对流传热系数HTC来表示通道壁面的传热强度,HTC定义为:

(2)

式中:qw为壁面热流密度;Tw为壁面温度;Tin为冷却空气入口温度。图7给出了三个表面的传热系数云图。

图7 通道内壁面传热系数分布

模型上下两面所带肋片对称,传热系数对称,故在此只列出一个面的数据。从图7肋面传热系数云图可以看出传热系数周期性的增强,这是因为冷却气体在流经肋片时,发生了边界层的分离与再附着,造成了肋片处的传热强化,同时,受到肋片的引导作用,引起的横向的二次流对壁面的传热也大大加强。在图6的ZX截面速度流线图中可以看到:气流在中、后截面上(X=8 mm)靠近上下肋面处,均形成了一个小的漩涡,造成了气流的滞留、局部的传热恶化。在图7中,也可以明显看出:在X=8 mm处有小部分区域出现了传热的恶化。从两个光滑壁面的传热系数云图可以发现,流动开始阶段,肋片对冷却气体造成的二次流动还不是很明显,主要是引起边界层的分离与再附着,因此两光滑壁面在开始段的大部分区域,传热系数都较小。随着流程的增加,肋片造成的二次流越来越明显,使两侧光滑壁面的传热增强;如前所述,上下两个旋转方向相反的漩涡在ZX截面中部区域(Z=8 mm)交汇,形成沿X负方向的流动,对X=0 mm处的光滑壁面产生冲击,这造成了该侧壁面传热系数中间区域传热较强,而另一侧壁面(X=8 mm)从底部到中部区域,传热系数越来越弱。

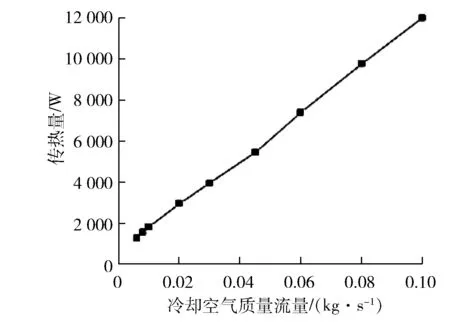

设壁面温度为恒定900 ℃,采用壁面总热流量来表示传热能力强弱。图8为不同冷却空气质量流量下的壁面传热量。从图8中可以看出通道传热量随着质量流量的增加而增加,基本上呈线性关系。

图8不同冷却空气质量流量下的壁面传热量

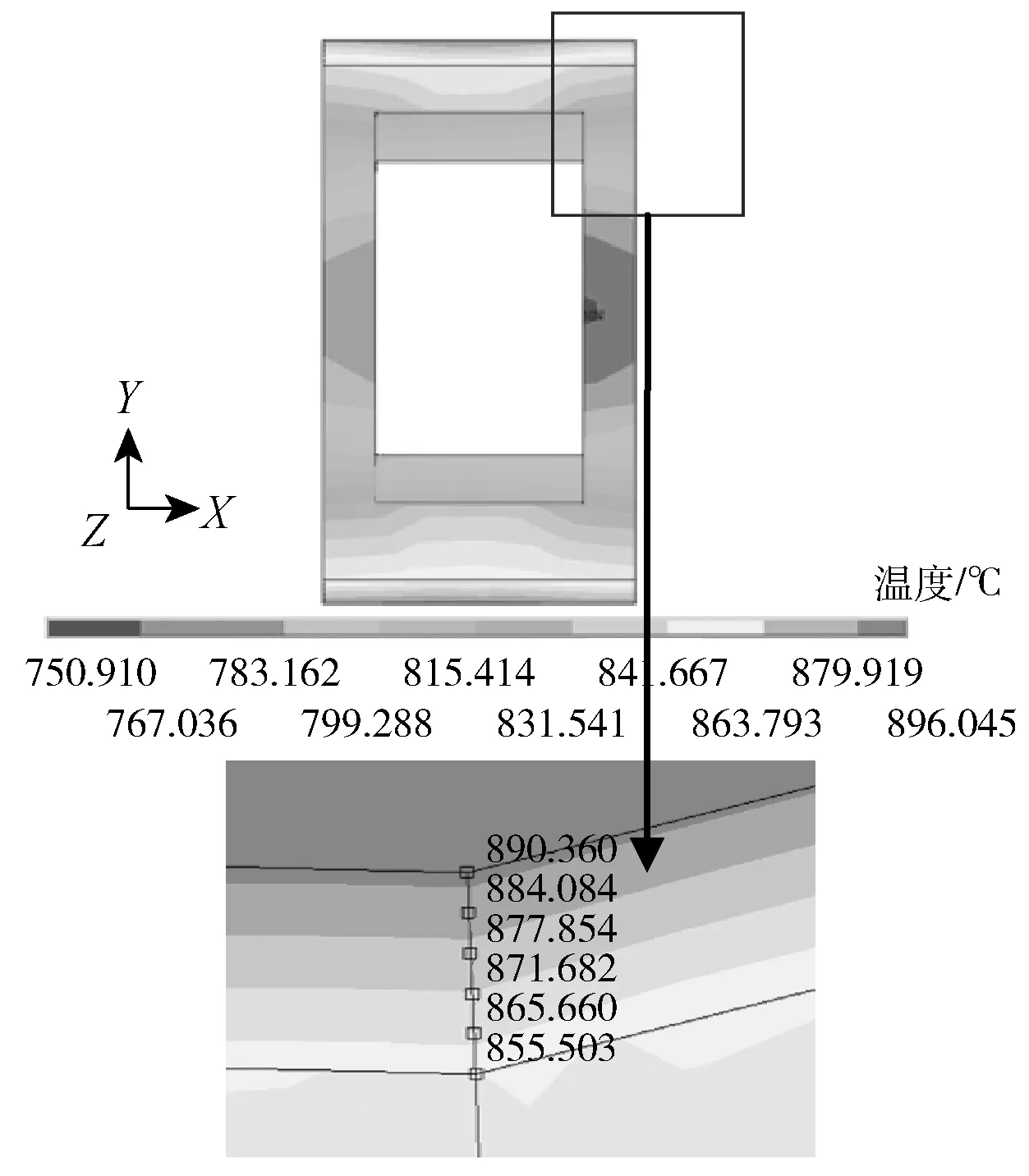

图9 固体热计算温度云图

从图9中可以看出:温度最高处在两端面,最低处出现在通道中间位置。隔热层的温差为46 K,符合隔热层大致有50 K温差的标准,说明隔热层材料特性的选取是合适的。涂层与叶片基材接触紧密,接触面间无温差。叶片外表面与内部之间的温差约为150 K,说明叶片中的热应力还是较大的。最高温度不超过900 ℃,说明对于此单通道,冷却空气入口质量流量达到0.008 kg/s时,就可以满足对固体的冷却要求。

4 结语

根据实际燃机第一级透平动叶的内冷通道建立了带肋矩形截面单通道流动模型和固体模型,经过计算和分析,得到以下几点结论:

(1) 肋片会引起气流的分离与再附着,增强了局部区域的传热;带45°倾斜角的肋片会引导气流产生横向流动,增加气流的流程,增强带肋面区域的传热,也会对光滑侧面产生冲击,增强了光滑侧面的传热;在X=8 mm靠近上下带肋壁面处,出现小漩涡,造成了局部的传热恶化,带对称肋片会造成两个对称性的漩涡,造成X=8 mm处的光滑侧面的中部传热恶化。随着流量的增加,流道内表面传热量呈线性增加。

(2) 固体热计算中,当隔热层的传热系数选取为4 W/(m·K)时,0.5 mm厚度的隔热层温差约为50 K;当冷却气体入口质量流量达到0.008 kg/s时,可以使固体温度达到900 ℃以下,满足冷却要求。

参考文献:

[1] HAN J C, PARK J S. Developing heat transfer in rectangular channels with rib turbulators[J]. International Journal of Heat and Mass Transfer, 1988, 31(1): 183-195.

[2] HAN J C, PARK J S, LEI C K. Heat transfer enhancement in channels with turbulence promoters[J]. Journal of Engineering for Gas Turbines and Power, 1985, 107(3): 628-635.

[3] 张魏, 金文. 带交错叉排肋的矩形通道流场和壁面换热特性的数值模拟[J]. 汽轮机技术, 2007, 49(5): 362-365.

[4] 韩介勤, 桑地普·杜达, 斯瑞纳斯·艾卡瑞. 燃气轮机换热和冷却技术[M]. 程代京, 谢永慧, 译. 西安: 西安交通大学出版社, 2005.

[5] ШВЕЦ И Т, ДЫБАН Е П. Воздушное охлаждение деталей газовых турбин[M]. Киев: Наукова Думка, 1974.

[6] 忻建华, 钟芳源. 燃气轮机设计基础[M]. 上海: 上海交通大学出版社, 2015.