立式余热锅炉受热面布置选型

2018-04-04高灵锋何海华

程 稚, 高灵锋, 何海华

(东方菱日锅炉有限公司, 浙江嘉兴 314036)

燃气轮机(简称燃机)做功后排出的烟气温度一般在450 ℃以上,在早期建成投运的电厂中多数只利用了燃机做功发电,尾气直接排入大气。随着节能与环保要求的提高以及联合循环技术的不断提升,单循环电厂开始改建为燃气-蒸汽联合循环,联合循环的发电效率目前已经达到50%~61%,甚至更高。而作为联合循环中连接燃机、汽轮机的中间纽带,余热锅炉的性能对于整个联合循环效率的提升、减少污染物的排放发挥着非常重要的作用。

余热锅炉是余热利用的关键设备,目前世界上燃机电站余热锅炉按受热面布置型式划分主要有卧式和立式两种,卧式锅炉主要适用燃料为天然气或轻油,而立式余热锅炉燃料适用性稍广。对于燃料为油类等比较恶劣的工况,立式炉管束水平布置,翅片的方向垂直,有利于防止烟尘堆积,同时也可使吹灰器获得较好的吹灰效果;立式余热锅炉受热面以模块出厂,工厂模块化程度高,现场焊口少、建设周期短、项目见效快。

早期的立式余热锅炉蒸发器部分考虑到受热面水平布置,没有重力压差,为防止倒流,保证安全运行,通常会为蒸发器配置循环泵。不过随着技术水平的提升,循环泵也逐渐取消,欧洲早在十几年前已经有自然循环立式余热锅炉的业绩,当绝对压力小于12.414 MPa时,可不再配置循环泵,且要求下降管至蒸发器入口集箱的高度至少2 m以上[1]。

随着市场需要,立式余热锅炉的市场化程度越来越高,针对立式余热锅炉的研究也在逐步深入。立式余热炉的布置主要考虑原则是燃料种类(主要是硫分含量)、烟气阻力及蒸汽参数要求等,笔者结合一个典型的9E级单循环改联合循环项目案例,简述了在确保以上三个原则不变的情况下,不同的受热面管径、受热面排列、翅片管高度等因素对受热面布置的影响。

1 项目设定

1.1 燃机基本情况选定

余热锅炉为单循环改联合循环,双压、一体式除氧、无再热、无补燃立式强制/自然循环,配套燃机型号为GE-9171E,燃料类型为天然气、轻油、重油、原油,轻油为设计及考核工况。轻油燃料含硫质量分数为1%,重油燃料含硫质量分数为4.5%。燃机排气参数及成分见表1。

表1 燃机排气参数

1.2 锅炉性能考核工况设计数据

表2 锅炉性能考核工况设计数据

1.3 余热锅炉额定参数

轻油工况下余热锅炉额定参数见表3。

表3 余热锅炉额定参数

2 设计计算

该项目为海外项目,受热面管径按ASME材料进行选取。ASME标准的受热面管径一般取31.8 mm和38.1 mm,管径对传热系数影响很大,在流量相同情况下,管径越小,管内介质的流速越高,传热系数也越大;对锅炉蒸汽压力≤9.81 MPa的锅炉,由于汽水两相介质密度差较大,只要给水品质满足要求,并且锅炉具有一定的水循环高度,采用小管径水循环一般都能达到要求,在此分别选取31.8 mm和38.1 mm两个管径来进行分析对比。

翅片强化传热有一定的有效范围,合理选取翅片高度,对整个余热锅炉的布置有重要影响。表4为翅片参数推荐值[2]。根据推荐值,笔者选取13 mm和15.9 mm 2个翅片高度来进行分析对比,分别搭配以上2种管径,总共做出4个不同的选型方案来进行分析,以期得到最优化的选型方案。

表4 翅片参数推荐值 mm

考虑到轻油为设计燃料,重油为备用燃料,翅片的节距均采用最小距离≥5.08 mm,翅片厚度均按1 mm考虑;受热面管束全部采用错列布置;翅片管的横向间距和纵向间距按照经验值选取,保证相邻2个翅片间距在24~25 mm。

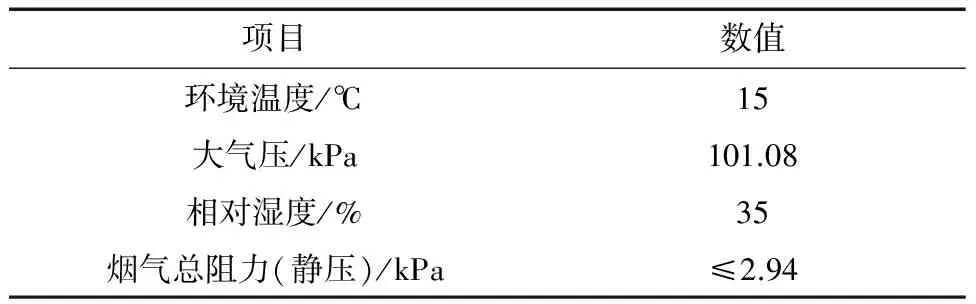

根据烟气阻力要求,宽度方向上考虑采用2个模块,每个模块宽约4 m。从燃机送来的烟气依次流经旁路烟囱→高压过热器→高压蒸发器→高压二级省煤器→低压过热器→高压一级省煤器→低压蒸发器→低压省煤器。

为方便比较,各方案节点和接近点温差的选取尽量保持接近。节点温差是换热过程中蒸发器出口烟气与被加热的饱和水汽之间的最小温差,计算时均控制在8 K左右;接近点温差是指余热锅炉省煤器出口压力下饱和水温度和出口水温之间的温差,计算时均控制在4 K左右。

经过热力计算,可以得出所需的换热面积和管排总数来进行受热面的基本排列布置。对于立式余热锅炉,省煤器的流程数与管排数保持一致,过热器和蒸发器受热面的布置,应该进一步通过水动力计算来确定管内流速。

蒸发器设计布置时,可按已确定蒸发量D,假设循环倍率K高压为3~6,低压为10~20,按初步设计的管束结构用软件计算出循环倍率和管内流速。循环倍率用到的主要公式如下[3]:

在醇类燃料中氧分含量较高,因此,燃烧更加充分,燃烧的效率也更高,另外在燃烧过程中不会出现大量排放一氧化碳的状况,但是甲醇本身具有较大的危害性,同时还有腐蚀性,故而甲醇汽车在现阶段很难得到广泛的应用。

(1)

其中,

式中:w0为循环流速, m/s;g为重力加速度,9.81 m/s2;C为真实截面含汽率的修正系数,高压取0.8,低压取0.62[4];Hhg为管束含汽段高度,m;Hyc为引出管高度,m;XC为管束出口质量含汽率;LS为管束总长,m;Lrq为受热前管束长度,m;Lhq为管束含汽段长度,m;FS为上升管束总流通截面积,m2;Q为管束总吸热量,MJ/h;∑Z为管束回路折算阻力系数之和;γ′、γ″分别为锅筒压力下饱和水及汽的密度,kg/m3。

3 受热面布置

典型受热面布置见图1。

图1 典型受热面布置示意图

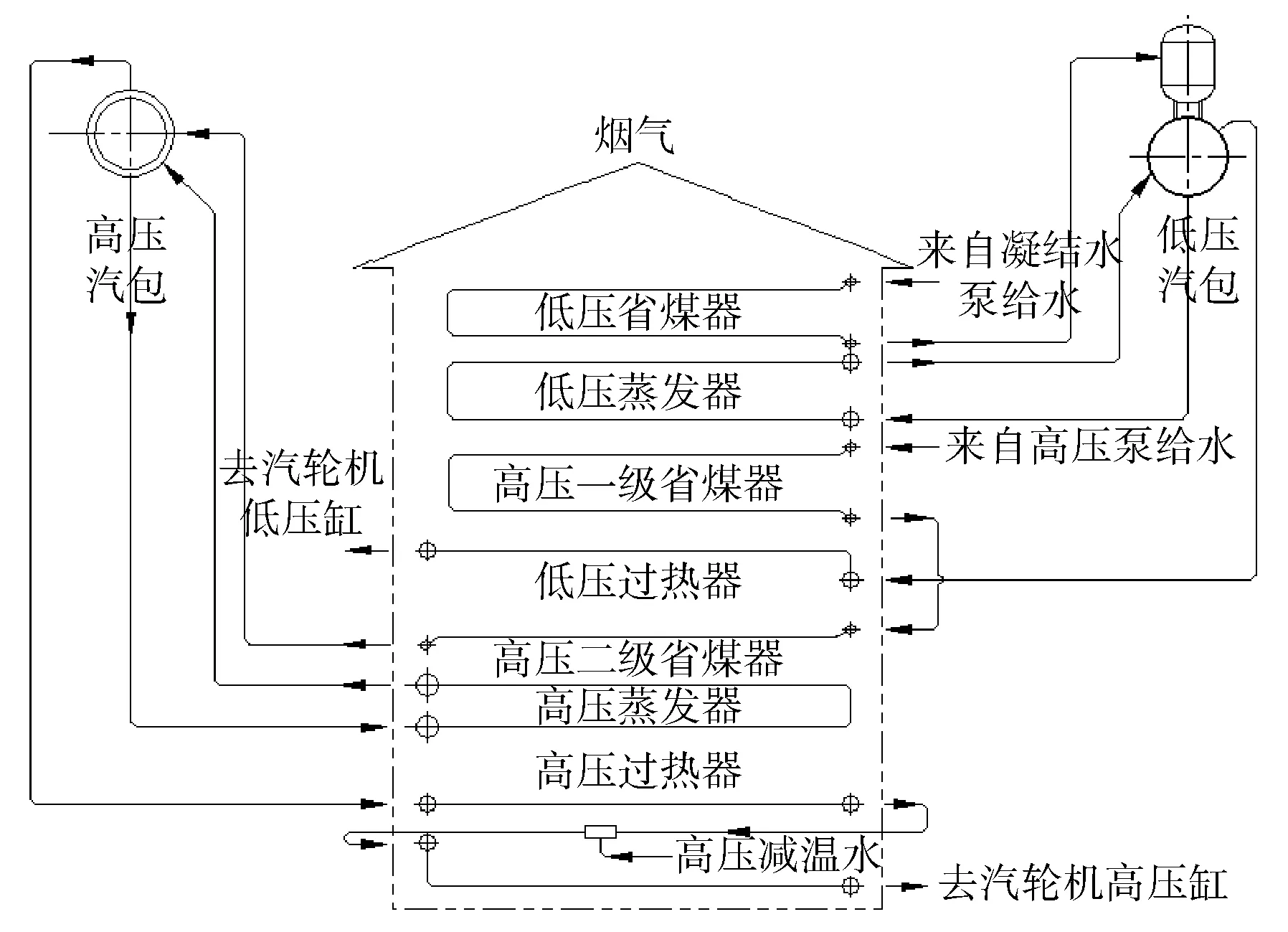

4种方案受热面尺寸及参数对比见表5。

表5 余热锅炉4种方案受热面尺寸及参数对比

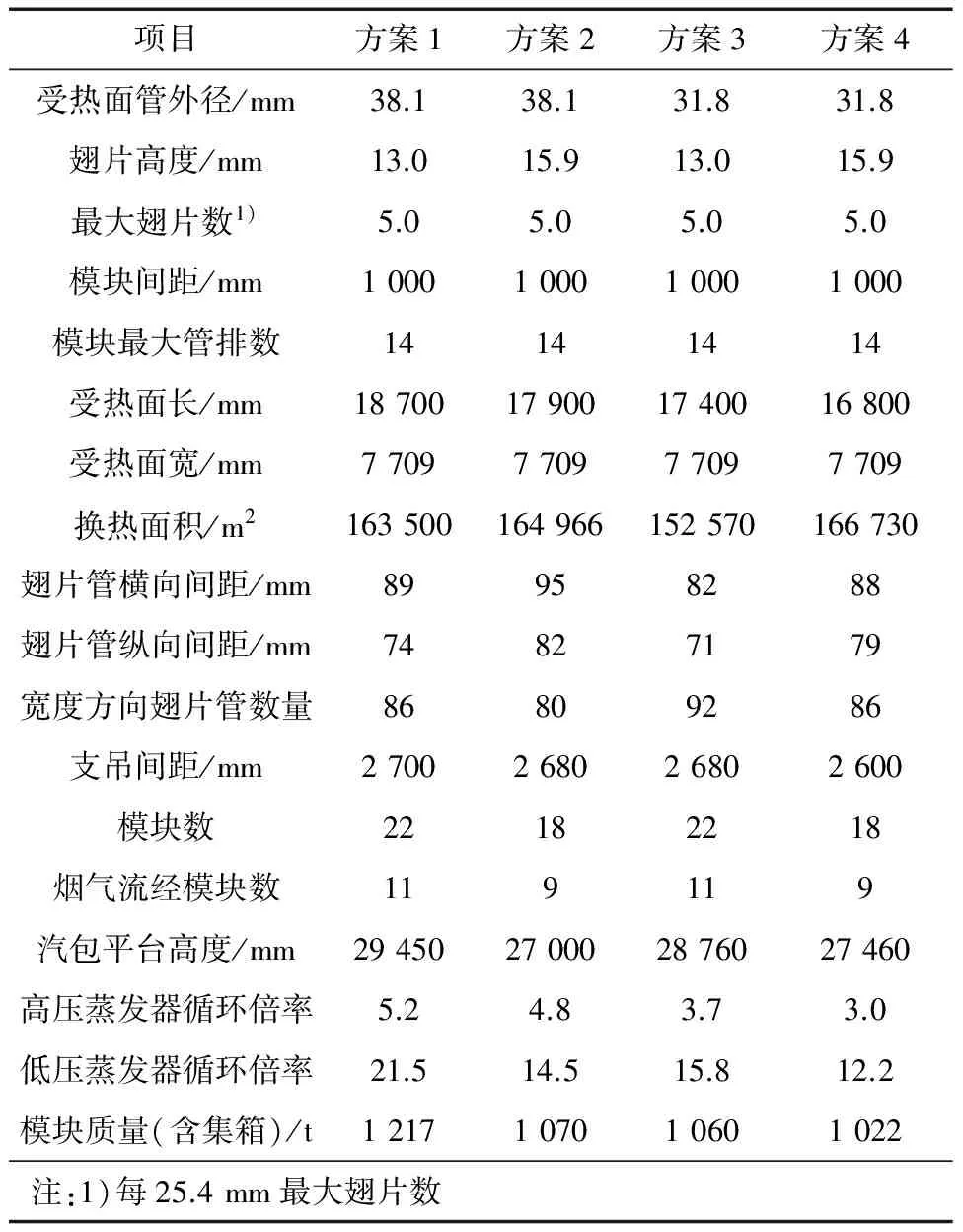

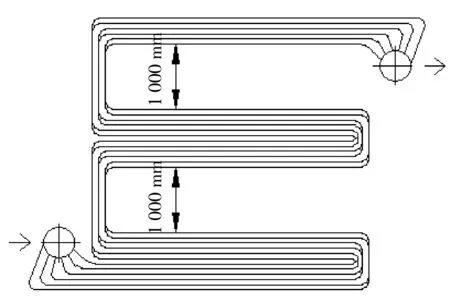

从表5可以看出:方案4在钢材耗量上优势明显,不过高压蒸发器的循环倍率偏低,对于立式余热锅炉,高压蒸发器循环倍率的安全值一般为3~6。根据热力计算方案4高压蒸发器所需的总管排数为30排,采用的高压蒸发器受热面结构为6×5排(见图2)。为了进一步提高循环倍率,尝试增加集箱管径和更改受热面结构,最终得出单纯增加集箱管径对循环倍率影响不大,通过把受热面结构改为8×4排,可以将循环倍率提高到3.9左右,不过此时单个模块管排数达到了16排,且集箱管径需要选取更大尺寸(见图3)。单个模块最大管排数一般是根据运输条件来进行限制,对于该项目,设计时考虑模块最大管排数为14,如运输条件相对宽松可适当增加管排数。

图2 方案4高压蒸发器受热面结构

图3 方案4高压蒸发器受热面结构改进

4 结语

笔者主要介绍了立式余热锅炉的设计要点及方法,通过工程设计经验建立了几种常用的模型并进行初步的核算,对不同方案的换热面积、循环倍率、模块重量进行了重点比对,为后续具体设计提供参考数据;通过对比4个方案,得出以下结论:

(1) 经过改进后的方案4为最优方案,其总质量最低,模块数最少,安装周期短;通过增加集箱管径和更改受热面结构,进一步提高了高压蒸发器的循环倍率,确保机组运行的稳定性。

(2) 综合考虑换热面积及循环倍率,方案2和方案3相对系统稳定,有利于锅炉长期稳定运行;且方案3所需换热面积最少,可作为备选方案。

立式余热锅炉自身的结构特点决定了它与其他形式的余热锅炉有着不同的热力特性。对蒸发器来说,水循环的循环倍率尤为重要,布置时首先要考虑这一点。在实际工程实施中,还要考虑翅片高度及间距的选择是否符合工艺的具体要求或其他方面的特殊要求等。

参考文献:

[1] FONTAINE P. Cycling tolerance-natural circulation vertical HRSGS[C]//2003 International Joint Power Generation Conference. Atlanta, Georgia, USA: ASME, 2003.

[2] 王德慧. 采用小管径受热面的大型燃机联合循环余热锅炉设计[J]. 锅炉技术, 2000, 31(9): 8-12.

[3] 顾利平, 强明刚, 董祖康. 余热锅炉水平管束的设计与计算[J]. 工业锅炉, 2011(5): 6-11.

[4] 上海发电设备所.电站锅炉水动力计算方法: JB/Z 201—1983[S]. 上海: 上海发电设备所, 1984: 43-46.