双离合器式自动变速器传动效率影响因素分析

2018-04-04方志勤江淮汽车股份有限公司技术中心变速箱研究院安徽合肥230601

陈 飞,方志勤,崔 刚(江淮汽车股份有限公司技术中心变速箱研究院,安徽 合肥 230601)

双离合器式自动变速器(dual clutch transmission,DCT)基于自身优点(燃油经济性好、传动效率高、结构简单、生产成本低及传递动力不中断等)在国内外的市场份额逐渐增加,随着越来越多的企业投入到DCT的研发和车型应用上,DCT成为增长速度最快的自动变速器,DCT市场将稳步增长,2020年达到接近400万辆的市场规模[1-4],如图1所示。

变速器自动化、高效化是未来发展的重点,DCT变速器传动效率的高低直接影响整车燃油经济性能。

图1 2020年变速器销量(万辆)与市场份额预测

传动效率越高,燃油经济性越好;同时能减小排放,更好地保护环境。影响DCT变速器传动效率的因素[5]很多,主要有齿轮搅油损失、齿轮啮合损失、双离合器式损失、同步器滑磨,以及油泵、润滑油油量等等。本文主要从离合器主油压、润滑油油量和齿轮搅油3个较为重要且容易实施方案验证的因素进行探讨,通过试验手段,分析离合器主油压、润滑油油量、齿轮搅油对DCT变速器传动效率的影响,从而为提高变速器传动效率提供技术方案和方法,为DCT变速器传动效率的优化提供依据,方便了工程应用。

1 研究对象

1.1 DCT变速器结构

本文所研究的对象为江淮汽车自主开发的某款DCT变速器,其由2个彼此独立的多片-湿式离合器组合而成。2个离合器由电液控制系统调节其开启与闭合。离合器K1连接1,3,5挡,K2连接2,4,6挡。原则上整车在运动过程中总有一个离合器处于力的传递链中,而另外一个离合器则已经被切换到另一个挡位,但是离合器还处于开启状态。对离合器对应的每个挡位,均配置了传统的同步器和换挡装置,各挡位传动比为15.978、9.337、5.997、4.413、3.469、2.655,R挡传动比13.092。某款DCT变速器原理图和结构剖视图如图2和图3所示。

图2 某款DCT变速器原理图

图3 某款DCT变速器结构剖视图

1.2 齿轮搅油损失

搅油损失[6]与浸油深度、旋转零部件的数量及尺寸等因素息息相关。由于本文研究对象DCT变速器的结构,主要的搅油损失来自差速器的主减从动齿轮。齿轮搅油损失的数学模型[7]如下:

Pj=0.00143e-0.0082n/i。

(1)

式中:Pj为搅油功率损失, kW;n为发动机转速,r/min;i为某挡位下的变速器总速比。

为了降低差速器主减从动齿轮的搅油损失,在差速器周围增加挡油板,挡油板的结构如图4所示。

图4 挡油板结构

1.3 DCT变速器油量和离合器主油压

通过油位试验(最低油位试验、最高油位试验、油位油温试验、不同挡位油位变化试验)确定DCT变速器润滑油用量。本文研究对象所用润滑油用量为6.3 L。为了确认润滑油用量对传动效率的影响,对油量为6.0 L和5.7 L开展测试验证。油位试验如图5所示。

图5 油位试验

双离合器式主油压是根据离合器扭压比特性和滑磨特性计算得出的数据,本文研究对象最大输入转矩为200 Nm。

2 传动效率试验

2.1 试验台架

图6为传动效率试验台架简图。传动效率计算公式[8]为

η=(T左·n左+T右·n右)/(T输入·n输入)。

(2)

式中:η为效率;T左为变速器左输出端转矩;T右为变速器右输出端转矩;T输入为变速器输入端转矩;n左为变速器左输出端转速;n右为变速器右输出端转速;n输入为变速器输入端转速。

2.2 试验方法

在加载台架上安装变速器,变速器安装角度与整车安装角度一致,连接变速箱与加载电机间传动轴;连接变速箱油温控制系统,按要求加注润滑油,确定油位;驱动变速器,按表1中工况调整挡位、主油压、离合器压力、油温、输入转速、输入转矩,进行传动效率试验。传动效率试验台架简图如图6所示。传动效率试验工况如表1所示。

1.驱动电机;2.输入转矩仪;3.被测变速器;4.输出转矩仪;5.负载电机;6.传动轴与联轴器。

表1 传动效率试验工况

注:表中各参数为组合关系;R挡试验过程中输入转速最高取3 000 r/min。

实际传动效率试验温度按60、80、90、100 ℃;输入转矩按最大转矩的20%、40%、60%、80%、100%;输入转速按800/1 000/1 500/2 000/3 000/4 000/5 000/6 000 r/min。因为变速箱正常工作温度在(90±5) ℃左右,同时参考企标,选取温度90 ℃,转矩选取40 Nm和200 Nm两种极限工况,选择转速800~3 000 r/min(常用转速段低于3 000 r/min),进行以下方案的验证,具体方案见表2。

表2 传动效率试验方案

2.3 试验数据

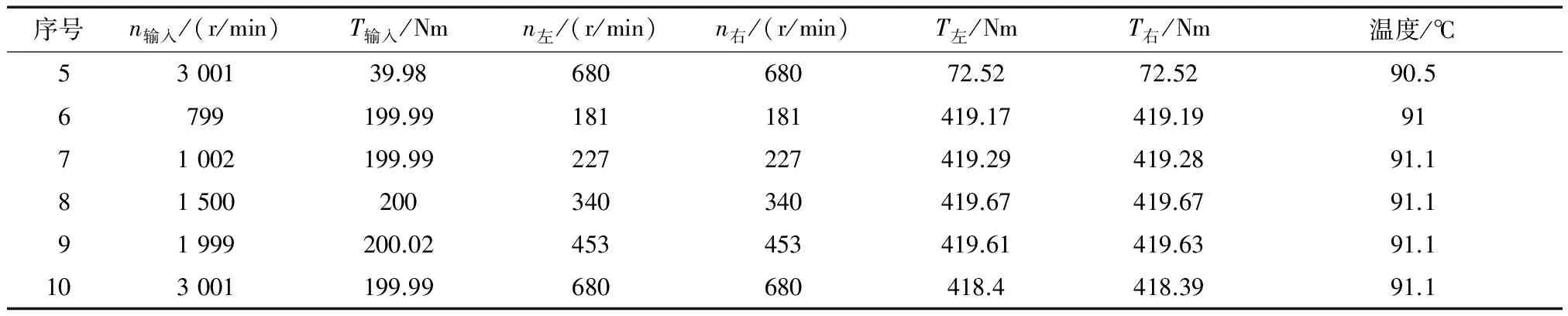

图7是DCT变速器传动效率试验台架的实物图。按照2.2的试验方法和方案开展试验,记录每个方案从1挡到6挡再到R挡的试验数据。以温度90 ℃、输入转矩40和200 Nm、挡位4挡、主油压1.15 MPa为例,所采集的数据如表3所示。

按照传动效率计算公式得出各工况下的传动效率。江淮汽车企标评价各挡位传动效率的工况定义为转速3 000 r/min,油温(90±5) ℃,转矩为最大转矩200 Nm时的稳态效率。各挡稳态传动效率试验数据如表4所示。

图7 传动效率试验台架

表3 传动效率试验数据

表3(续)

表4 各挡稳态传动效率试验数据

注:表3、表4中符号的含义与本文公式(2)中的含义一致。

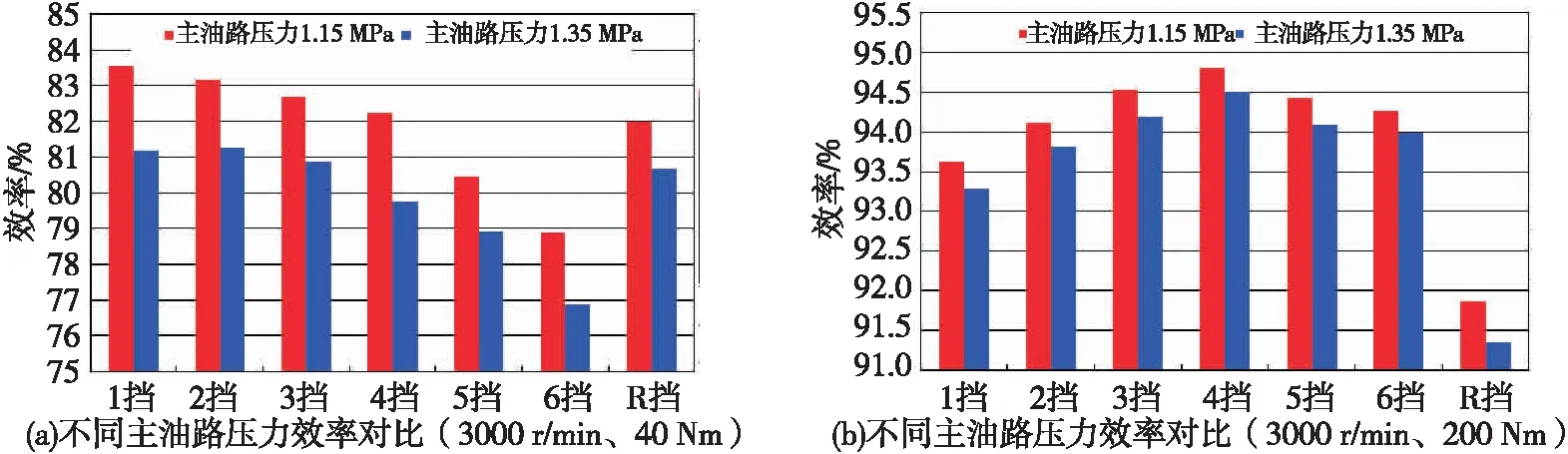

将各工况下采集的试验数据进行计算,得到各方案下的传动效率,如图8—10所示。为了保证变量单一,拆除差速器挡油板后,多加0.05 L的润滑油,以保证润滑油在变速器中的油位一致,保证试验采集数据的一致性。

3 数据分析

3.1 离合器主油压对传动效率的影响

由图8可知,离合器主油路压力较大,会降低变速器的传动效率,因此DCT变速器离合器主油路的压力越小越好,离合器主油压主要由油泵提供,油压小,油泵负载就小,从而传动效率越高;但离合器油压也不能过小,要保证离合器在变速器最大输入转矩下能够完全贴合,需要最小的主油压,该主油压通过离合器的扭压特性计算得出。

3.2 润滑油量对传动效率的影响

由图9可知,降低润滑油用量,会提升变速器的传动效率。降低润滑油用量,即减小差速器的搅油损失,润滑油越少,搅油损失越小;但润滑油用量是在极端工况下,为防止油泵吸空,根据油位试验所得,不能为了提升传动效率而减少太多润滑油量。

图8 不同离合器主油压对应传动效率对比

图9 不同润滑油量对应传动效率对比

3.3 差速器挡油板对传动效率的影响

由图10可知,安装差速器挡油板会提高传动效率。差速器挡油板的结构对传动效率影响较大,挡油板结构若不合理,安装反而会降低传动效率。主要是因为结构不合理的挡油板会使差速器搅油阻力增大,因此差速器挡油板结构设计必须根据DCT变速器壳体结构进行设计。图10(a)中5挡显示无挡油板效率反而高,对比图10中其他各挡位数据,该数据异常可能是由于试验过程中温度变化或者转矩波动引起的。

图10 有无挡油板对应传动效率对比

4 结论

1)本文主要分析了离合器主油压、润滑油用量及差速器挡油板对DCT变速器传动效率的影响。离合器主油压和润滑油用量越小越有利于提高传动效率,但要根据离合器扭压特性和DCT结构进行合理设计;安装挡油板是为了减小差速器周围润滑油用量,减小搅油损失,但前提是挡油板结构合理。

2)通过试验手段验证了影响DCT变速器传动效率的部分因素,为传动效率提升提供了依据,对工程研究和应用有重大参考意义。

[1]荆崇波,苑士华,郭晓林.双离合器自动变速器及其应用前景分析[J].机械传动,2005,29(3):56.

[2]AUDI A G.Audi TT 3.2quattrowith shift gear·box(DSG)[J].Audi World,2003(2):20.

[3]牛铭奎,高炳钊,葛安林,等.双离合器式自动变速器系统[J].汽车技术,2004(6):1.

[4]朱华.双离合器自动变速器及其研究现状[J].液压气动与密封,2012(8):1.

[5]张有禄. 关于机械式变速箱传动效率影响因素的探讨[J]. 机械工程与自动化,2007(5):182.

[6]霍晓强,吴传虎. 齿轮传动系统搅油损失的试验研究[J]. 机械传动,2007, 31(1):63.

[7]王熙,秦大同,胡明辉,等.汽车变速器传动效率理论建模与试验测试[J].机械传动,2010(34):21.

[8]王治平,章新. 汽车变速器传动效率的建模与仿真[J]. 汽车工程,2014,36(10):1285