铁路大修列车液压行走驱动系统牵引性能研究

2018-04-04赵存王丽娟胡军科杨武继方立志

赵存,王丽娟,胡军科,杨武继,方立志

(1. 中南大学 机电工程学院,湖南 长沙 410083;2. 武汉天兴洲道桥投资开发有限公司,湖北 武汉 430011;3. 金鹰重型工程机械有限公司,湖北 襄阳 441001)

随着我国铁路朝着高速、重载、大运量、高密度方向发展,对铁道线路提出了更高的要求,轨道状态的好坏直接关系着铁路运输的安全和效率。按目前的运输密度,铁路钢轨的使用寿命大约在 5~6 a,这样每年需更换 20%的钢轨,按现有运营里程计算我国每年的换轨量达上万公里[1]。大修列车是集换轨和换枕为一体的大型铁路养护机械,具有作业效率高、施工质量好等特点,使长期以来长大隧道内和大型桥梁上难以实现的换枕换轨问题得以解决[2−3]。为了满足大牵引力和特殊工况的动力性要求,大修列车驱动系统采用静液压多轴驱动(Hydrostatic transmission , HST)方式。由于这种车辆的行走驱动马达采用十分少见的串联连接方式,在大负载工况作业时,出现了驱动车轮的连续打滑和跳动,造成牵引力不够甚至损伤轨道和车轮的现象。针对铁路机械液压行走驱动系统的研究主要如下:周友中[4]针对国产连续式捣固车出现运行小车不平稳和作业小车驱动马达频繁断轴等现象,设计了具有结构简单、响应速度快、稳定性好的捣固车静液压马达并联驱动系统。王弦[5]针对捣固车的作业工况,为08-32捣固车设计了能同时满足区间高速运行和作业低速运行的马达并联静液压独立驱动系统。周燕飞[6]在对清筛机走行驱动系统(前后两转向架四轴驱动的变量泵-变量马达并联闭式系统)分析的基础上,设计了清筛机高速行走系统半物理仿真平台。胡军科等[7]对国产某型清筛机闭式液压系统马达损坏问题研究,指出闭式系统低压侧的压力随负载波动会放大高压侧压力和流量的振荡,通过合理匹配补油泵、冲洗阀和系统流量,可维持低压侧压力恒定。崔艳鹭等[8]对QS2-650型全断面道砟清筛机高速行走驱动液压系统(马达并联)采用定量马达和变量马达2种方案的对比分析,得出变量马达应用于清筛机高速走行系统时能明显提高清筛机的输出特性。韩强[9]通过对铁路清筛机走行系统发动机反拖分析,提出主动升速提高发动机摩擦力矩和串接制动液压泵两种方案来解决车辆的反拖失速问题。蒋亚军[10]对钢轨打磨车液压行走系统的传动平稳性进行了研究,指出泵−马达传动系统的脉动对行走平稳性影响最大。虽然上面的这些方法可以解决现有铁路车辆液压行走驱动系统的问题,但都是集中于马达并联的静液压驱动系统,这种系统只能用于路况平顺和运行速度不高的车辆。在铁路大修作业时,其路况条件决定了不能使用这样的并联马达驱动系统,除非在系统中加装分流阀,但使用分流阀又存在分流误差和压力损失,这将导致车辆牵引力下降和系统发热。相对于常用的马达并联静液压驱动系统,马达串联静液压系统具有路况适应性好、系统效率高和结构简单可靠等优点,但其马达的排量是并联系统的2倍,加上在牵引力分配方面存在技术难度,故这种系统在车辆行走领域的应用和研究很少,目前还只有Harsco公司在铁路大修列车上有工程应用。胡传亮等[2]针对大修列车在使用中出现的车轴不同步问题,提出了调整控制油路补油阀弹簧预紧力的办法。沙永柏等[11]对钻孔机械中串联马达的承载力进行了分析,指出串联时系统压力主要由压力油后经流的马达承受。本文以某型大修列车行走系统为研究对象,对马达串联液压驱动系统性能进行分析,指出串联系统中的第1个马达泄漏导致第2个马达缺油吸空是车辆打滑的主因。为了补偿泄漏,在2串联马达之间设置了旁路补油路,通过对旁路补油模块分别设置减压阀、电比例阀和三通流量控制阀3种补油方案建立系统动态数学模型,运用AMESim软件进行仿真分析,结果证明了本文提出研究方案的正确性。

1 大修列车液压驱动系统工作原理和打滑原因分析

1.1 液压驱动系统工作原理

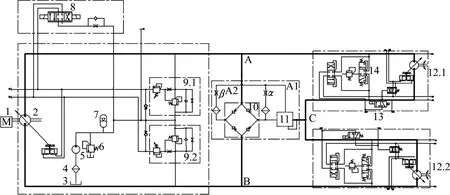

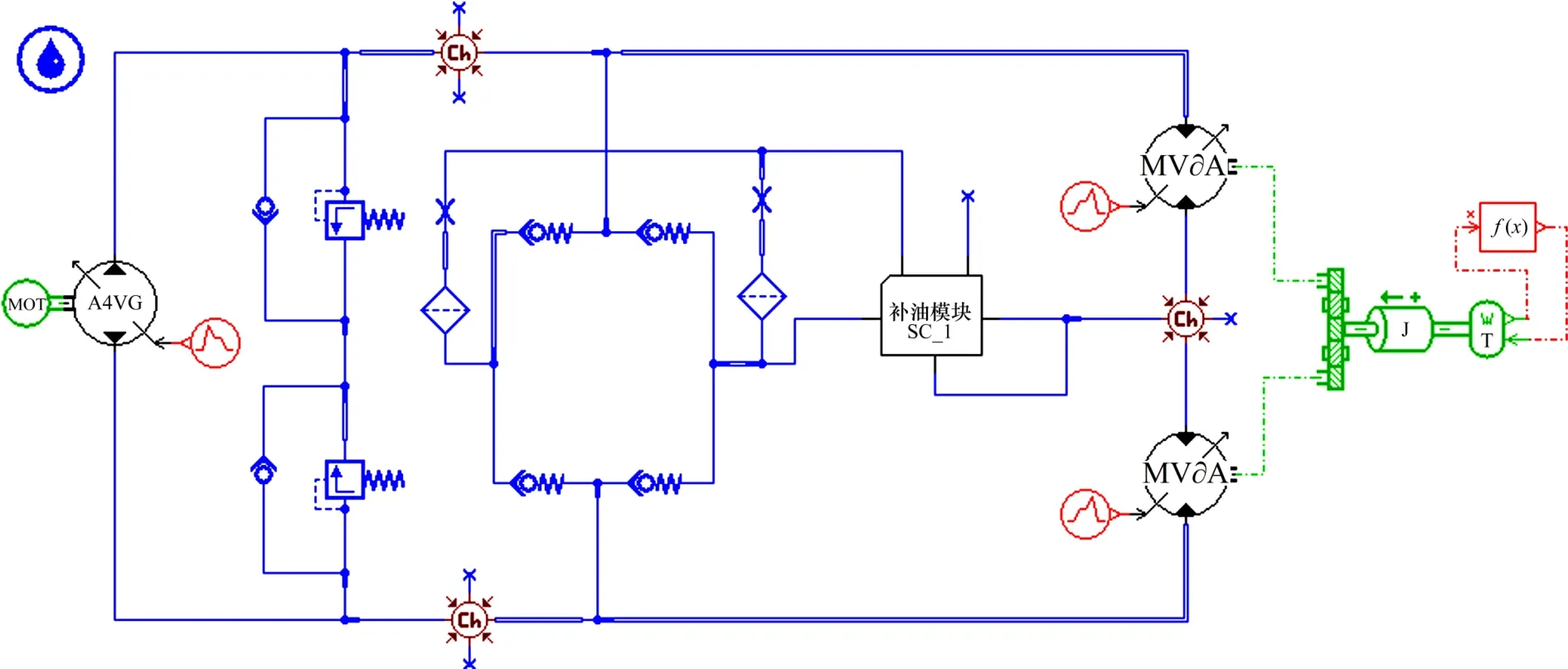

该型大修列车行走驱动系统是由4个油泵分别驱动4个转向架,每个转向架是由1台电比例控制液压泵和 2双向变量马达组成的串联闭式液压回路。系统原理图如图1所示。

驱动系统工作原理为:发动机1驱动双向变量泵 2,变量泵出口压力油先经过串联第 1个马达12.1(下文简称“马达1”),再经过串联第2个马达12.2(下文简称“马达2”),马达2的进油口与马达1的出油口顺次相连,马达2的回油直接返回变量泵的吸油腔,构成马达串联液压行走驱动系统的闭式回路。当压力油作用在马达1和马达2上时,在2个马达上依次产生工作压差,驱动车辆行走。通过泵的变量机构改变主油路中液压油的流量和方向,实现马达的变速和换向。

图1 驱动系统液压原理图Fig. 1 Principle diagram of hydraulic driving system

旁路补油控制回路由α和β阻尼孔、单向阀桥路10和补油压力控制模块11组成。当马达2缺油吸空时,C点压力降低,来自系统高压侧的压力油先经过单向阀桥路10,到达阻尼孔α,阻尼孔α出口的油液分成2路,一路作为补油压力控制模块的先导液,另一路经过阻尼孔β和单向阀,回到系统低压侧;补油模块在先导压力的作用下开启,其开度大小由先导压力、系统C处压力和弹簧预紧力共同作用决定;阀口开启后,系统高压侧的压力油依次经过单向阀和补油控制模块阀口,实现向2串联马达之间补油。阻尼孔α起延缓补油阀开启速度防止液压冲击作用;固定阻尼孔β起建立先导压力的作用,还可以在系统不需要补油时,控制补油阀弹簧复位。

1.2 车轮打滑原因分析

大修列车作业路况条件差,作业时负载波动大,同时,铁路车辆没有差速器,车轴与车轮、车轮与轨道都是刚性接触,当负载增大时,系统压力升高,马达泄漏增加,其容积效率降低,导致流过马达2的流量总是小于马达1(2马达排量相等),马达2吸空,由于2马达固定在同一个转向架上属于刚性连接则2马达转速相等,但马达承担的负载压力不相等,导致功率寄生;当一个车轮的驱动力超过轮轨黏着极限时,车辆开始打滑。

2 旁路补油方法

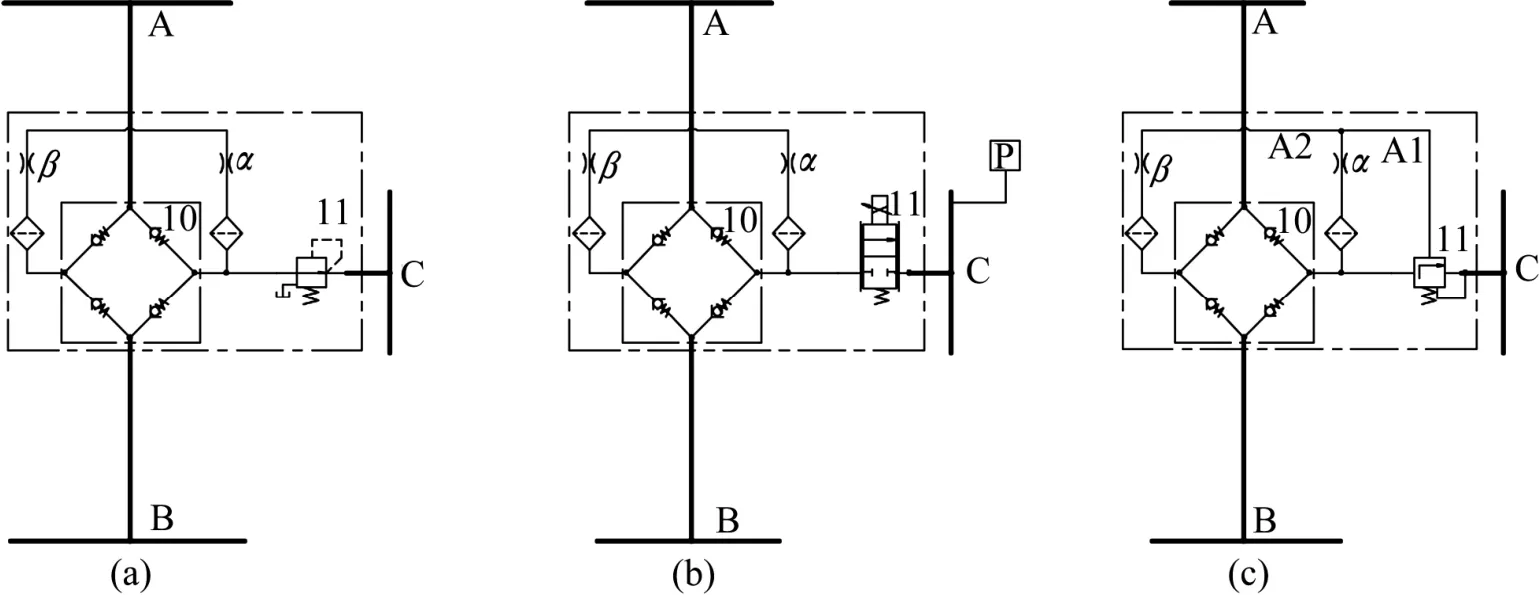

基于上述分析,本文提出采用减压阀、电比例阀和三通流量控制阀3种方式对马达串联液压驱动系统进行旁路补油,以期补偿串联系统的泄漏流量,合理分配2马达负载压力,改善大修列车作业时的打滑情况。3种补油方案原理图如图2所示。

2.1 减压阀补油原理

如图2(a)所示的减压阀补油原理为:通过设定减压阀出口压力(也是马达2的入口C处压力),使得作用在2马达上的压差相等。作业时,若2马达压差相等且能驱动负载,减压阀不工作;当系统泄漏增大,通过马达2的流量减少,其压差不足以克服负载压力时,该马达吸空。此时,马达2入口压力低于减压阀设定压力,减压阀开启,通过补油路实现向系统补油。

2.2 电比例阀补油原理

电比例阀补油原理如图 2(b)所示,原理为:2马达压差相等时,电比例阀无输入信号时,阀口关闭;当2马达压差不等时,通过串接在系统中的压力传感器对2马达的压差自动检测,放大元件对检测的压差信号放大处理并求差,然后将差值转化为电流信号,电比例阀电磁铁接收到输入电流信号后,阀芯产生与控制电流相对应的开度,使油液经阀口流向补油管路,实现向串联系统的补油。

图2 3种条件下的旁路补油原理图Fig. 2 Principle diagram of bypass oil-compensating under three schemes

2.3 三通流量控制阀补油原理

三通流量控制阀补油原理如图2(c)所示,三通流量控制阀是2个主油口常闭阀组,它有2个液压先导端口,一端连在主阀出口(C处),另一端连在闭式系统补油路阻尼孔 α出口(A1处)作为先导压力。阀芯的开启由先导压力决定,当先导压力大于弹簧预紧力和阀出口压力之和时,主阀芯开启,实现向串联系统的补油。三通流量阀可自动检测系统压力,通过判断先导压力、弹簧预紧力、2马达之间C处的压力来改变主阀芯位移,实现向系统补油。在阀的调节过程中,它实质上是一个可变阻尼。

3 系统数学模型

3.1 系统流量压力特性、动力学分析

为了方便分析,假定2个马达的泄漏系数相同,2马达的流量损失可表示为:

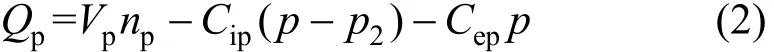

3.1.1变量泵的输出流量方程

式中: VP=Kdγ ;γ为变量调节机构的摆角;Kd为变量泵的排量梯度;np为变量泵的转速;Cip为变量泵的内泄漏系数;Cep为变量泵的外泄漏系数;p和p2为泵高低压腔的压力。

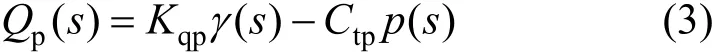

由于p2为常数,不随负载而变化,对上式进行简化,并对其增量式进行拉氏变换,得到:

式中: Kqp为变量泵的流量增益,为变量泵的总泄漏系数

3.1.2液压马达的流量连续性方程

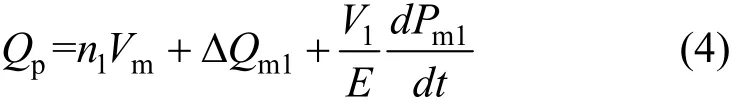

1) 泵出口到马达1

式中:n1为马达1转速;Vm为马达排量;V1为泵出口到马达1的高压侧油路的工作容积;E为油液体积弹性模量;Pm1为马达1工作压差。

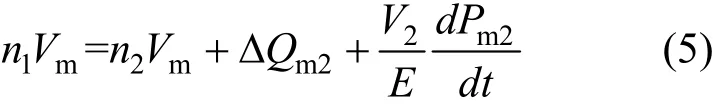

2) 马达1到马达2

式中:V2为马达1出口到马达2入口的密闭容腔的容积。

3.1.3液压马达与负载的动力学力矩平衡方程

1) 泵出口到马达1

式中:Jm1为负载折算到马达1轴上的总转动惯量;Cfm为马达转动阻尼系数;TL1为折算到马达1轴上的负载力矩。

2) 马达1到马达2

式中:Jm2为负载折算到马达2轴上的总转动惯量;TL2为折算到马达2轴上的任意外加负载力矩。

3.2 补油路特性分析

3.2.1孔口流量表达式

式中:At为面积梯度;xv为阀芯位移(或阀口开度);Cd为流量系数;Δp为孔前后压差;ρ为油液密度。

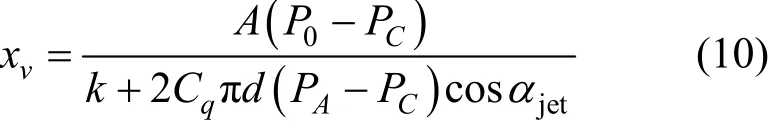

3.2.2减压阀阀芯力平衡方程

式中: A=πd2/4为阀芯作用面积;d为当量直径;P2为减压阀出口设定压力为弹簧预紧力为流量系数,αjet=69°;k为弹簧刚度;xv为阀口开度。

对上式进行整理得到:

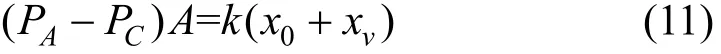

3.2.3电比例阀阀芯力平衡方程

式中:x0为弹簧预压缩量;xv为阀芯位移。对式(11)整理得到:

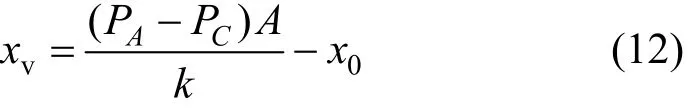

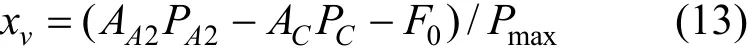

3.2.4三通流量控制阀补油阀口开度

式中:xv为阀口开度;Pmax为阀口最大开度对应的压力。

4 仿真结果及分析

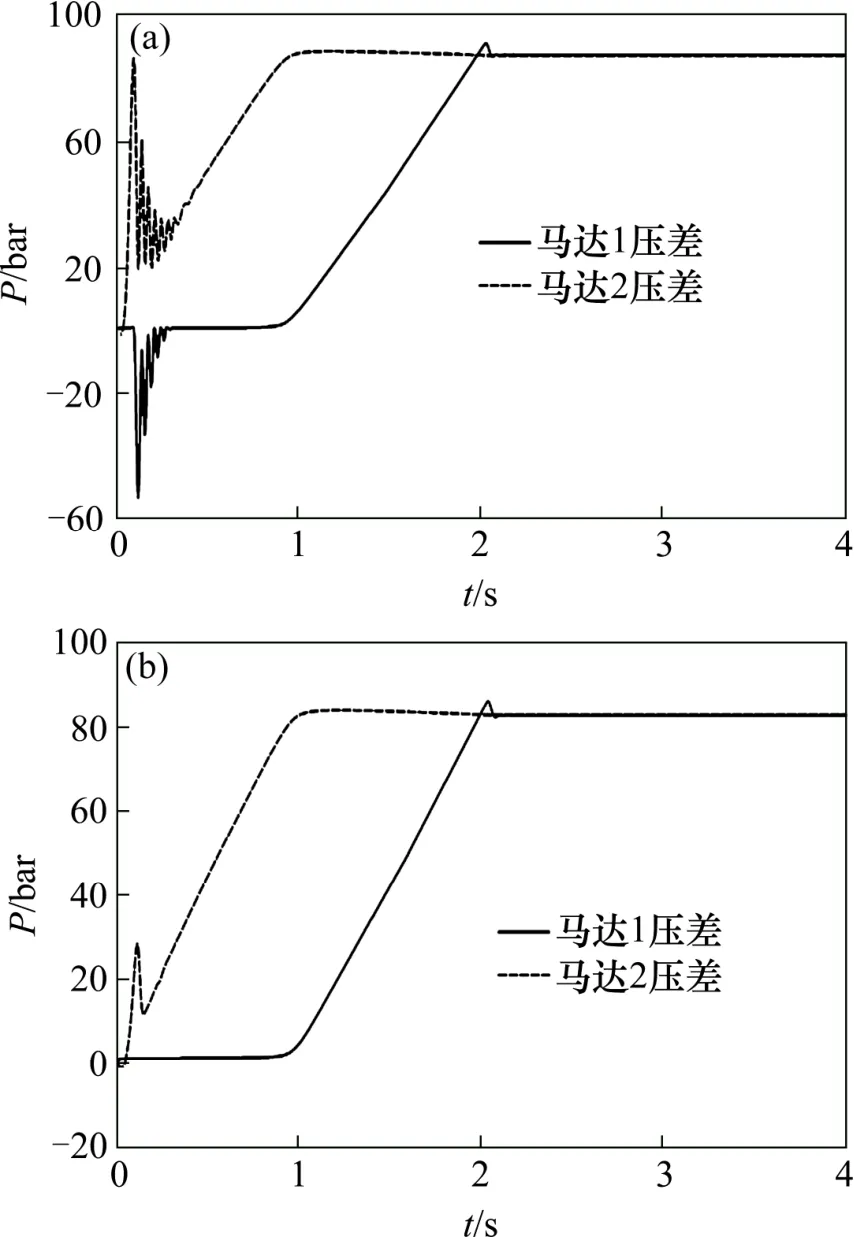

根据串联系统特性函数,建立系统的AMESim仿真模型如图3所示。

图3 液压驱动系统的AMESim仿真模型Fig. 3 AMESim model of hydraulic driving system

仿真模型中的泵、马达子模型为超级元件,其中泵的超级元件子模型包含辅助泵。系统泄漏流量和冲洗流量通过泵、马达的容积效率来体现。根据实验测量数据,预先建立泵、马达容积效率随压力、转速变化关系的ASCII文件,仿真时将该文件中的数据组导入AMESim的子模型中。补油路中补油模块根据3种补油方案,分别选用减压阀、电比例阀和三通流量控制阀子模型。

参考实际工况,根据大修列车的主要技术参数,设置仿真模型参数。设定发动机转速为额定转速2 100 r/min;主泵最大排量78 ml/r,辅助泵排量为17 ml/r;液压马达排量160 ml/r;马达轴上的等效转动惯量为0.25 kg·m2,负载扭矩400 N·m。给泵斜坡信号,调节其排量从0到最大值变化。仿真运行4 s,时间间隔0.005 s。仿真结果如图4~6所示。

图4 减压阀补油时马达压力特性曲线Fig. 4 Pressure characteristics of motors with pressure reduce valve in the oil-compensating circuit

由图3减压阀补油仿真结果可知:1)在启动阶段,马达2压差高于马达1,这是由于减压阀的在起始工作阶段并不能减压的特性引起的;当稳态运行时,2马达承担的负载压力相等;2)对比图 4(a)和图4(b)可以看出,旁路无阻尼孔时,0.1~0.3 s之间,系统压力存在剧烈振荡;设置阻尼孔后,振荡消失,这是由于阻尼孔的滤波作用导致的;3)在1.0 s之前,马达2压力持续上升直至最大,马达1压力为0;在1.0~2.0 s,马达2压力保持不变,马达1压力从0开始上升,2 s后稳态运行时,2马达压差相等,即系统驱动力分配均匀。

图5 电比例阀补油时马达压力特性曲线Fig. 5 Pressure characteristics of motors with electric proportional valve in the oil-compensating circuit

由图4可以看出,电比例阀补油时:1)在0~0.1 s之间,马达 1压差为正、马达 2为负(吸空);在0~0.2 s之间,压力有轻微的振荡;在0.2~2.1 s之间,2马达压力开始升高,但是马达2压力曲线高于马达1,表明在系统达到稳定之前,马达2对负载的敏感性更强;2)稳态运行时,2马达承担的负载压力相等,表明采用电比例阀基本能解决打滑问题。

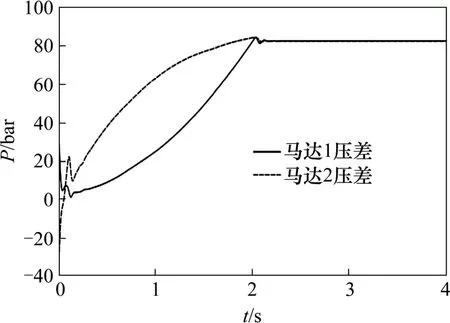

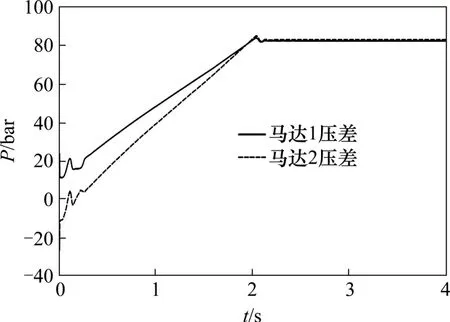

图6 三通流量控制阀补油时马达压力特性曲线Fig. 6 Pressure characteristics of motors with 3-way-flow-control valve in the oil-compensating circuit

三通流量控制阀补油仿真结果如图5所示,结果显示:1)在0~0.25 s之间,压力有轻微的波动;在 0.25~2.1 s之间,2马达压差曲线接近,表明 2马达的同步性好,且其驱动力接近,系统的跟随性和平稳性好。原因在于三通流量控制阀实质上可以等效为一个可变阻尼,它通过自动检测系统压力来控制其开度大小,从而实现补油量多少的精确控制;2)2.1 s后2马达压差相等,表明2马达驱动的负载压力相等,故采用三通流量阀补油能满足车辆牵引性要求。

根据仿真结果,以现役的DXC500型大修列车行走驱动系统为研究对象,对采用液动阀的补油方案进行了试验,该液动阀结构形式和工作原理类似于三通流量控制阀,试验结果显示,在作业过程中,采用液动阀补油后2马达压差误差控制在5‰以内,试验结果与仿真结果吻合,局部验证了仿真结果的正确性。由于其他方式对行走驱动系统的改动较大,受到条件限制,完整全面的试验验证有待以后进一步的深入研究。

5 结论

1) 大修列车液压驱动系统中,采用2马达串联的驱动方式,串联第1个马达泄漏导致容积效率降低,串联第 2个马达缺油吸空是车轮打滑的主要原因。

2) 串联系统旁路补油回路补油阀分别采用减压阀、电比例阀和三通流量控制阀均可以实现对系统泄漏的补偿、改善车轮打滑情况和均衡负载压力。通过在补油回路加阻尼的方式,可以减小系统在启动时的压力振荡。

3) 对比3种补油阀方案,采用三通流量控制阀补油时串联系统的同步性、平稳性和牵引力协调能力具有显著优势。

参考文献:

[1] 高文. 无缝线路快速换轨作业车的设计[D]. 长沙: 中南大学, 2011.GAO Wen. Design of a rapid switching car for continuous welded rail[D]. Changsha: Central South University, 2011.

[2] 胡传亮, 张炳山. DXC-500型大修列车驱动不同步问题的解决方案[J]. 交通世界, 2014, 10(4月上): 62−63.HU Chuanliang, ZHANG Bingshan. Solution to synchronization problem of driving system for DXC-500 overhaul-train[J].Transpoworld, 2014,10(Apr): 62−63.

[3] 夏春华. P95 大修列车龙门架齿轮箱走行装置的国产化研制[J]. 上海铁道科技, 2014(4): 44−45.XIA Chunhua. Domestic research of Longmen gear box running device for overhaul train[J]. Shanghai Railway Science & Technology, 2014(4): 44−45.

[4] 周友中. 连续式捣固车行走驱动液压系统的研究[D].长沙: 中南大学, 2011.ZHOU Youzhong. Research on hydraulic driving system of the continuous tamping machine[D]. Changsha:Central South University, 2011.

[5] 王弦. 08_32捣固车静液压传动行走系统的研究[D].长沙: 中南大学, 2008.WANG Xian. Research on hydrostatic transmission system of tamper 08-32[D]. Changsha: Central South University, 2008.

[6] 周燕飞. 清筛机高速走行系统半物理仿真平台的研究[D]. 杭州: 浙江大学, 2016.ZHOU Yanfei. Research on hardware-in-the-loop simulation of the running system in ballast cleaner machine[D]. Hangzhou: Zhejiang University, 2016.

[7] 胡军科, 周创辉, 刘鑫. 清筛机挖掘链闭式液压系统低压侧压力对系统输出特性的影响[J].中国铁道科学,2012, 33(5): 47−53.HU Junke, ZHOU Chuanghui, LIU Xin. Effect on the system output characteristics by the low pressure of excavating chain closed hydraulic system of ballast cleaning machine[J]. China Railway Science, 2012, 33(5):47−53.

[8] 崔艳鹭, 叶贤东, 王亚. AMESim 在清筛机液压走行驱动系统分析中的应用[J]. 现代机械, 2015(5): 10−13.CUI Yanlu, YE Xiandong, WANG Ya. The application of AMESim in analysis of ballast screening machine hydraulic driving system[J]. Modern Machinery, 2015(5):10−13.

[9] 韩强. 轨道车辆液压驱动走行系统的反拖问题研究[D].长沙: 中南大学, 2014.HAN Qiang. Research on dragging problem of rail vehicle hydraulic driving walking system[D]. Changsha:Central South University, 2014.

[10] 蒋亚军. 钢轨打磨车液压行走系统传动平稳性研究[D].长沙: 中南大学, 2015.JIANG Yajun. Research on transmission stability of hydraulic driving system of rail grinder[D]. Changsha:Central South University, 2015.

[11] 沙永柏, 孙友宏, 赵晓影. 串联马达承载力分析[J]. 液压液力, 2009(40): 47−49.SHA Yongbo, SUN Youhong, ZHAO Xiaoying. Load capacity analysis of serial motors[J]. Hydrostatic and Hydrodynamics, 2009(40): 47−49.