某5 000t/d水泥熟料生产线窑头余热锅炉的升级改造

2018-04-02茅正东李光耀

茅正东,李光耀

窑头锅炉是水泥窑余热发电系统中的一个重要设备,布置在窑头篦冷机旁,吸收窑头废气余热。由于篦冷机废气中的熟料颗粒磨蚀性大,为防止锅炉受热面磨损,窑头锅炉前需要布置外置沉降室,不但占地面积大,而且整个系统的阻力较大,窑头排风机的功率增加较多,致使投资增加。通过多年应用实践发现,水泥窑超产可能导致窑头取风量超过设计值,并且窑头余热锅炉的风速大,对受热面管束冲刷较强,容易造成磨损。

山东某水泥有限公司建有两条5 000t/d的新型干法水泥生产线,实际熟料总产量稳定在11 000~11 500t/d左右。配套建设的余热电站于2006年投入运行,是长江以北较早投产的余热发电机组。2016年前后窑头锅炉运行过程中发现,窑头锅炉及废气分离器内磨损严重,散热损失大。窑头锅炉内部管束因漏水等原因封堵数量>1/4,其他管壁变薄,存在重大的安全隐患,同时窑头锅炉本体漏风严重,影响换热的同时增大了系统阻力;窑头锅炉内部管束较密,积灰严重,风阻系数大,换热效果较差,对企业的经济效益造成一定影响。

经对比研究,将窑头锅炉更换为“下进上出”的内置分离器锅炉,这样既可减少烟气沿程温度损失,又可减少系统阻力,配合采取其他有效措施,提高了锅炉蒸发量和系统发电量。下面具体介绍该项目锅炉的设计和升级改造情况,希望能对水泥窑余热锅炉设计和改造提供帮助。

1 原锅炉设备总体状况与改造措施

1.1 原锅炉设备总体状况

原窑头锅炉为“上进下出”式,安装在水泥窑熟料冷却机废气出口至收尘器之间的管道上,在进窑头锅炉前布置一个外置独立沉降室,烟气经过沉降室将熟料颗粒有效分离后进入锅炉。锅炉设计入口废气温度360℃,废气流经过热器、蒸发器、热水器后,废气温度降至110℃,再进入熟料冷却机原有的电收尘器并经风机排入大气。

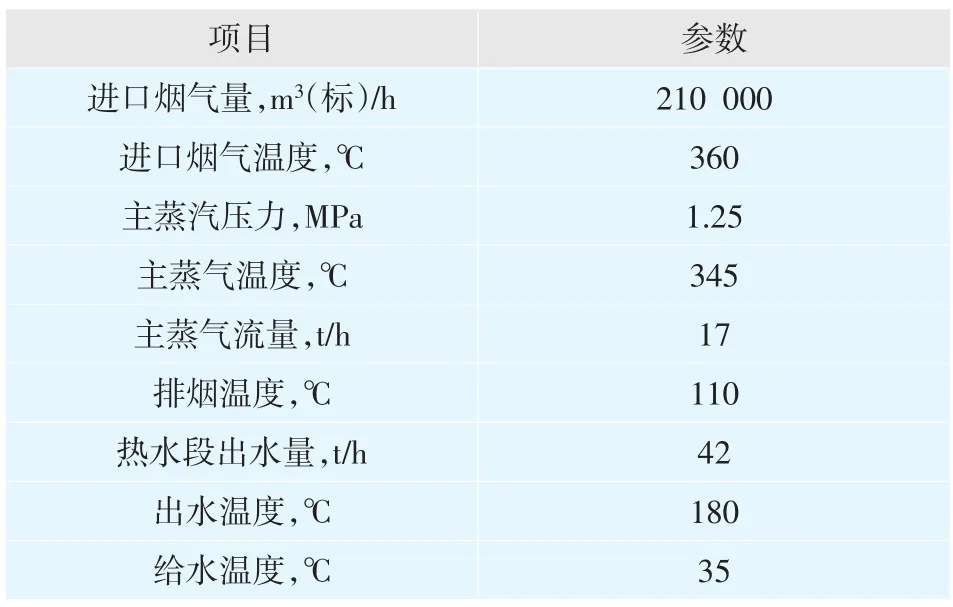

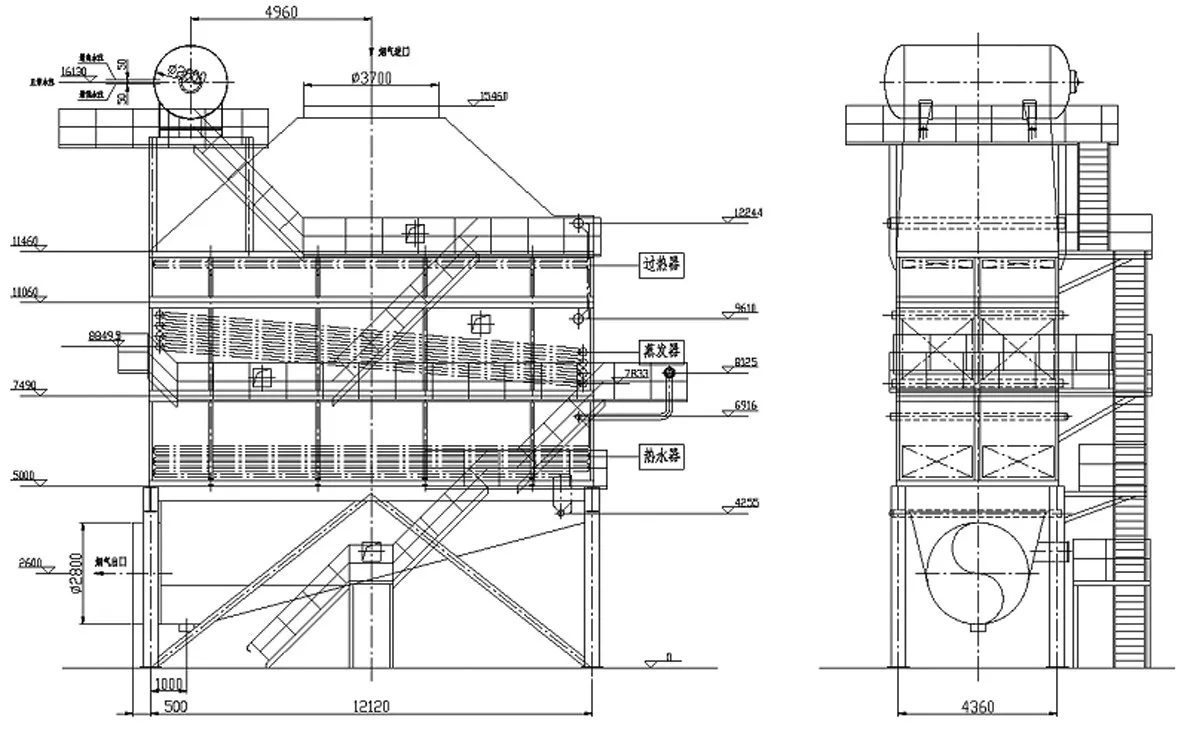

锅炉热力系统为典型的单压系统,窑头余热锅炉分为两段,以最大限度地利用废气余热。锅炉I段生产参数为1.25MPa-345℃的过热蒸气;II段为热水器段,其生产的180℃左右的热水分为两部分,其中一部分热水进入窑头余热锅炉I段,另一部分热水提供给窑尾余热锅炉主蒸气段。原锅炉主要设计参数如表1。原锅炉总图见图1。

1.2 锅炉运行过程中主要问题

(1)锅炉及废气分离器内磨损严重,散热损失大。通过对原水泥窑窑头各温度点数据的标定,窑头锅炉篦冷机中部取风点平均烟温438℃,而经过沉降室和一段烟风管道后,窑头锅炉入口烟温只有370℃。

(2)锅炉内部管束因漏水等原因封堵数量>1/4,其他管壁变薄,存在重大的安全隐患。

(3)锅炉漏风严重,影响换热的同时增大了系统阻力。

(4)锅炉内部管束较密,积灰严重,风阻系数大,换热效果较差。

(5)煤磨用风冷风阀位置不合理,距离取风点太近,而且常处于开启状态,冷风也易被窑头排风机拉入窑头锅炉,影响了锅炉入口温度及产汽能力(图2)。

2 改造措施和改造后的工况

2.1 改造措施

本次锅炉改造主要目的是提高入口烟温,减少系统漏风和散热损失,提高锅炉蒸发量和系统发电量。改造主要内容包括:更换新的采用下进风内置沉降室结构的窑头余热锅炉,优化锅炉结构,简化烟气系统;水泥生产线煤磨单独取风,节约部分高温风;根据标定的烟气参数,重新核算锅炉蒸发量,对受热面做适应性调整。具体如下:

表1 原锅炉主要设计参数

图1 原锅炉总图

图2 煤磨取风管道及冷风阀

2.1.1提高锅炉入口烟温

取消原独立的沉降室结构,采用下进风内置沉降室,减少分离器和烟风管道磨损引起的散热损失大的问题。

2.1.2煤磨单独取风,以节约部分高温风

2.1.3锅炉受热面结构调整

(1)增加受热面面积:过热器、蒸发器、热水器面积全部根据新的锅炉参数重新设计。

(2)根据实际情况,考虑在蒸发器后增加一组省煤器(纵向4排),热水器180℃出水经给水操纵台引入省煤器加热后进入锅筒。设置省煤器后,省煤器出口烟温可进一步降低。

(3)根据锅炉实际运行情况和改造后的主蒸气温度,过热器翅片管管材选用12Cr1MoVG。

(4)锅炉钢架考虑利用原有土建基础,仅增加进风侧钢架柱。

(5)重新设计锅炉平台扶梯、烟气进出口、护板及炉墙等锅炉辅助结构件,尤其是护板密封和炉墙。通过精心设计,进一步降低了锅炉本体漏风率,减少了散热损失。

2.1.4其他改造

本次改造还更换了锅炉外围烟风管道和蒸气管道,降低了系统漏风、散热损失和蒸气阻力。

改造后锅炉总图见图3。

2.2 锅炉改造主要设计参数

锅炉主要设计参数见表2。

热力计算见表3。

3 改造方案

3.1 下进风带沉降室的新型结构

对窑头锅炉结构优化的目的就是要从磨损机理上解决窑头锅炉受热面管束磨损问题,减小窑头锅炉的系统阻力,并简化烟风管道系统,降低投资。

表2 锅炉主要设计参数

图3 改造后锅炉总图

表3 热力计算汇总

3.1.1外置式沉降室的不足

由于篦冷机废气中的熟料颗粒粒径较大,一般要在窑头锅炉前布置独立沉降室进行重力沉降除尘,但外置沉降室占地面积很大,加上烟风管道,布置困难,且投资大,同时窑头外置式沉降室有很大的表面散热损失。布置外置独立沉降室,窑头排风机的功率相对增加较多,系统耗能增加,不利于整个余热发电系统的稳定性和经济性。

由于废气在窑头余热锅炉内自上而下流动,进入窑头余热锅炉的风速一般在12~15m/s,废气中携带的粉尘颗粒受重力加速度的作用,颗粒流速会更大,对窑头锅炉受热面管束的冲刷强度增加,加速受热面管束的磨损。

3.1.2下进风带沉降室的锅炉进口优化设计

通过研究原有窑头锅炉沉降室实际存在的问题,我们改变了传统窑头余热锅炉废气进口在上部、废气出口在下部的结构,将废气进口设在炉室下部,废气出口设在炉室上部,在窑头余热锅炉底部设置内置沉降室,取消了原来系统的外置独立沉降室。

图4为下进风内置沉降室窑头锅炉结构示意图。

下进风内置沉降室结构的三个特点如下:

(1)窑头锅炉内置沉降室;

(2)废气转向沉降后,自下而上通过受热面;

(3)进入锅炉受热面之前,布置有均流板和防磨“假管”。

图4 下进风内置沉降室窑头锅炉结构示意图

窑头锅炉与粉尘颗粒分离设备一体化,取消外置式沉降室,简化了烟气管道,减少了占地面积,节省了初始投资费用。另外,取消外置沉降室,改为自带沉降室的窑头锅炉,减少了窑头锅炉系统的阻力,系统总阻力<800Pa,基本上不需要改造窑头排风机,减少了余热发电系统的运行成本。

废气从下而上流动,降低废气在窑头余热锅炉内的流速,废气中携带的粉尘颗粒在上升的过程中,受到颗粒自身重力的作用,颗粒速率逐渐减小(磨损时和速度的3次方以上成正比),达到了降低磨损的效果。如图4所示,通过锅炉底部内置沉降室,粉尘颗粒的分离效率≮70%,有效地减少了窑头余热锅炉受热面的积灰和粉尘颗粒对锅炉受热面管束的冲击磨损。

窑头余热锅炉入口处布置了2~4排“假管”和均流装置,有效防止了前几排受热面因废气的冲刷而造成磨损。

3.2 蒸发器之后设置一组省煤器以降低烟温,提高锅炉蒸发量

原来的单压系统在不同的设计压力下,结构上没有显著区别,但由于窄点高低不一,在蒸气段省煤器的布置上有所不同。1.25MPa参数锅炉一般较少或不布置省煤器,锅炉只设置蒸发器,蒸发器后为公共热水器。热水器出水经给水操纵台分配后直接进入锅筒。这种系统主要存在以下缺点:

(1)由于给水直接进入锅筒,当热水器出水温度较低时,给水进入锅筒后,内部水位波动较大,不便于控制。

(2)由于没有省煤器,相当于蒸发器需要更多的热量来加热给水,蒸发器水循环流速较大,降低了传热效率和蒸发器的寿命。

(3)由于蒸发器内为饱和温度的工质,进一步降低蒸发器出口烟气温度的代价非常大。在本次改造项目中,省煤器翅片管面积约2 000m2,省煤器后出口烟气温度约200.7℃,锅炉蒸发量26.9t/h。而要达到相同的蒸发量(主蒸气段出口烟气温度约200.7℃),只设置蒸发器(饱和温度195.7℃,窄点温差只有5℃),需要的额外蒸发器面积是3 000m2。这种较低的窄点设计非常不经济也不合理,从投资费用及余热利用效率最佳的角度考虑,必然存在一个合理选择余热锅炉窄点温差的问题,合理的窄点温差一般范围为10~20℃,最低建议≮7℃。

当然,由于烟气自下向上流动,省煤器中的水设计也只能由下向上流,以便将水在受热时产生的汽泡冲走,以免管壁因汽泡停滞而腐蚀或烧坏。这样设计的省煤器只能采用顺流结构,即出口烟温不能低于省煤器出口水温,因此其换热能力有一定的瓶颈,在热平衡计算时需要注意。

3.3 锅炉内部管束节距的合理设计

合理设计锅炉内部管束节距,烟气流速小,锅炉本体阻力较小,锅炉受热面不易积灰,换热效果良好。

3.4 其他改造

通过锅炉本体范围外的其他改造,提高锅炉入口烟温,减少系统漏风、散热损失和烟气阻力,进一步提高了锅炉蒸发量和系统发电量。

参考文献:

[1]许依山,王秦超.窑头余热锅炉的结构优化与工程案例[J].中国水泥,2011,(5).

[2]梁巍,刘永江,戴征.浅谈窄点温差对余热锅炉的影响[J].电站系统工程,2010,(1).

[3]冯俊凯,沈幼庭,杨瑞昌.锅炉原理及计算(第三版)[M].北京:科学出版社,2003.

[4]赵钦新,周屈兰,谭厚章,等 .余热锅炉研究与设计[M].北京:中国标准出版社,2010.■