轴流泵装置出水流道内流脉动与流动噪声试验分析

2018-04-02赵浩儒汤方平

杨 帆 高 慧 刘 超 赵浩儒 汤方平,

(1.扬州大学水利与能源动力工程学院, 扬州 225127; 2.江苏省水利动力工程重点实验室, 扬州 225009)

0 引言

泵装置的噪声主要包括流体动力噪声和机械噪声两种,流体动力噪声主要是由压力脉动和汽蚀引起的噪声,机械噪声为机械运动所产生。机械噪声可通过有效措施予以消减和隔离,但流体动力噪声则会随流体本身传播,较难消减。针对泵装置内部流体动力噪声根源,国内外学者已开展了相关研究工作:郑源等[1]基于RANS方程和SSTk-ω湍流模型研究了混流泵内部压力脉动及其对流动诱导噪声的影响;袁寿其等[2]采用压力脉动传感器和水听器对离心泵出口的脉动和流动噪声进行了测试分析;GROKHOVSKII[3]提出了多级泵低噪声设计的原则和方法;CHEN等[4]采用混合数值方法数值求解了离心泵内部流动诱导噪声和结构振动。通过对文献的分析总结,国内外对泵噪声的研究主要集中于混流泵和离心泵[5-9],对噪声的诱导原因——压力脉动的研究主要采用数值计算和模型试验。研究对象主要集中于各类型泵[10-14]。低扬程泵装置不仅包括泵还有进出水流道,出水流道受泵的影响大且出水流道内部流态复杂[15-17]。当前对低扬程泵装置出水流道的研究主要集中于流道的三维定常流场及数值优化分析[18-20],通过文献的分析可知,出水流道对低扬程泵装置性能的影响较显著[15-17],而对出水流道内流脉动及其诱导噪声的研究较少。本文基于立式轴流泵装置整体物理模型采用压力脉动和噪声测试对出水流道的内部脉动及流动噪声进行分析,为泵装置水力降噪和运行稳定性提供参考。

1 试验装置与测试方法

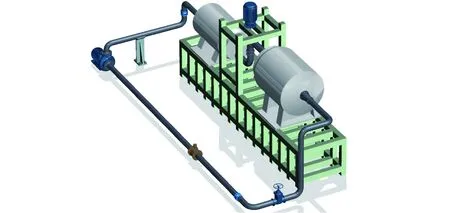

立式轴流泵装置物理模型包括进水流道、叶轮、导叶体和出水流道4部分。叶轮型号为ZM55,叶轮名义直径为120 mm,轮毂比为0.40,叶片数为4,叶片安放角为0°,叶顶平均间隙为0.2 mm。导叶体叶片数为5。出水流道为直管式结构,等效扩散角为2.41°,进口为圆形,出口为矩形,流道型线变化均匀。泵装置物理模型试验在Φ120 mm水力机械闭式循环试验台上测试,试验台结构如图1所示。

图1 立式轴流泵装置模型试验台Fig.1 Pumping system model test bench

压力脉动测试采用CY302型高精度数字压力传感器,噪声测试采用RHS-20型标准水听器。在出水流道壁面共设置了4个传感器,相邻两传感器间夹角为90°,4个脉动传感器数据的同步采集通过485集线器和数据采集软件来实现,待脉动测试结束后用水听器替换流道顶部的脉动传感器,噪声测试采用高速数据采集系统进行采集。脉动传感器及水听器的布置如图2所示。

图2 脉动传感器及水听器布置图Fig.2 Diagram of pulsation sensors and hydrophone locations1.压力脉动传感器 2.水听器

压力脉动和噪声均在立式轴流泵装置能量性能试验的条件下进行同步测试,能量性能试验按文献[21]要求进行,测试了1 450、1 800、2 200 r/min共3个不同转速时出水流道壁面各测点的脉动及流道内部噪声。

2 试验可靠性分析

为验证Φ120 mm水力机械闭式循环试验台的可靠性,在相同的测试方法和运行工况时对转速2 200 r/min时立式轴流泵装置能量性能进行重复性测试,各工况采用流量比进行比较,流量比RQ的计算式为

(1)

式中RQ——流量比

Qi——第i个工况时泵装置流量

Qbep——最优工况时泵装置流量

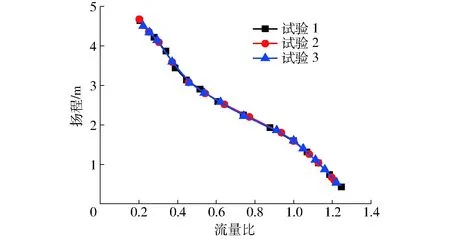

经分析,在相同转速时不同试验所得立式轴流泵装置的流量比-扬程曲线重复性很好(图3),在相近工况时采集的数据结果十分接近,表明了该试验台测试结果的可靠性。在立式轴流泵装置能量性能试验的基础上依次进行出水流道的脉动和噪声测试分析研究。

图3 立式轴流泵装置能量性能重复性试验结果Fig.3 Energy performance curves of repetitive experiment

3 脉动试验结果与分析

3.1 脉动幅值分析

出水流道的压力脉动幅值采用压力的均方根(Root mean square,RMS)进行分析,RMS具有较小的数值离散程度,可较好地表征压力脉动的能量水平,是信号幅值分析的主要参数之一,脉动幅值的均方根PRMS计算式为

(2)

式中Pj——压力的第j次测量值

N——数据采集的个数

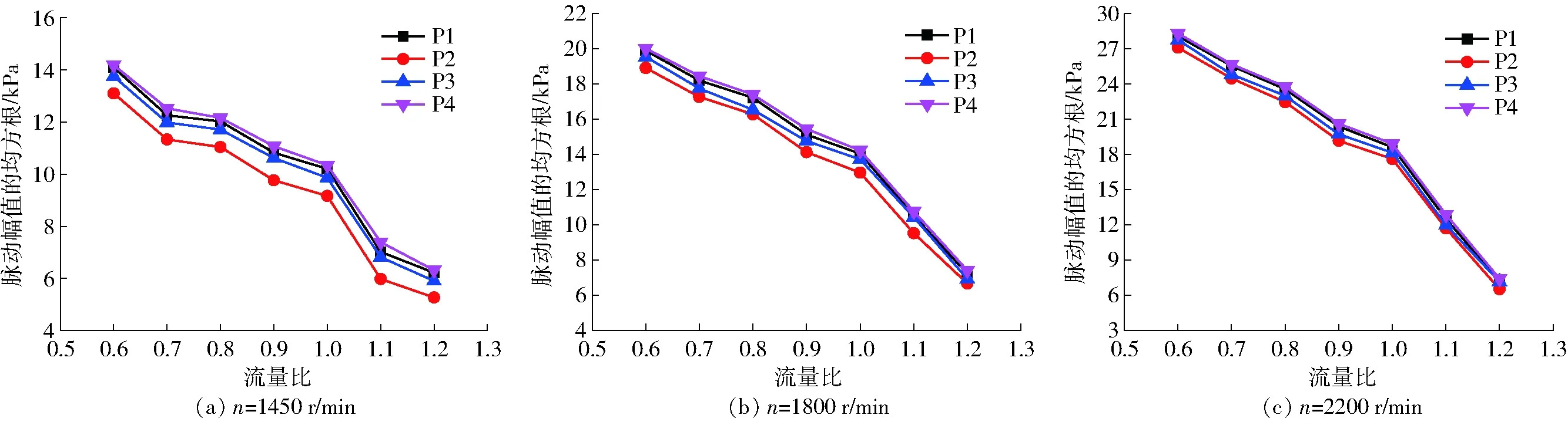

对立式轴流泵装置出水流道壁面的4个压力脉动监测点的数据进行分析,共分析了1 450、1 800、2 200 r/min共3个不同转速时4个监测点15个采样周期内的脉动数据,图4为不同转速时4个监测点的均方根。相同流量比时,各监测点的脉动幅值均方根均随转速的增加而增加。相同转速时,各监测点的脉动幅值均方根均随着流量比的增大而减小,小流量工况(流量比RQ小于1.0)时脉动幅值均方根与流量比的曲线斜率要大于大流量工况(流量比RQ大于1.0),大流量工况时出水流道压力脉动幅值衰减速度要快。出水流道壁面对称的监测点P1和P3的脉动幅值均方根差异较小,对称的监测点P2和P4的脉动幅值均方根差异明显,且监测点P4的脉动幅值均方根小于监测点P2,主要因为小流量工况时出水流道内部流态受导叶体出口剩余环量和泵装置流量的双重影响,流量比越小导叶体出口剩余环量的影响越显著,出水流道内水流运动越紊乱,水流未呈轴向运动,导致脉动幅值较大,而大流量工况时出水流道内部水流的运动状态呈轴向流动。

图4 不同转速时各监测点脉动幅值的均方根Fig.4 PRMS values of different measuring points at different rotational speeds

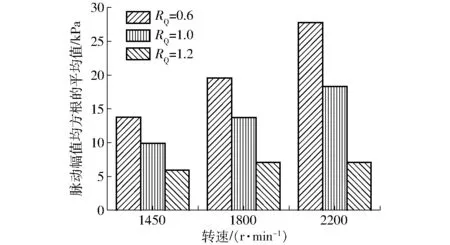

引入出水流道脉动幅值均方根的平均值分析出水流道内流脉动受转速影响的定量变化规律,脉动幅值均方根的平均值为相同工况时4个监测点的脉动幅值均方根的平均值,选取小流量工况(RQ=0.6)、最优工况(RQ=1.0)和大流量工况(RQ=1.2)3个特征工况进行对比分析,不同转速时3个特征工况出水流道内流脉动幅值均方根的平均值如图5所示。

图5 不同转速时流道内流脉动幅值均方根的平均值Fig.5 Average PRMS values of outlet conduit internal flow

相同流量比时,叶轮转速从1 450 r/min增至1 800 r/min时,各测点脉动幅值均方根的平均值增幅均大于转速从1 800 r/min增至2 200 r/min时各测点脉动幅值均方根的平均值增幅,在流量比RQ=0.6时两次转速增加后出水流道内流脉动幅值均方根的平均值增幅仅相差约0.06%,流量比RQ=1.2时两次转速增速后出水流道内流脉动幅值均方根的平均值增幅差异较大,约为18.27%,流量比RQ=1.0时两次转速增加后出水流道内流脉动幅值均方根平均值增幅介于两者之间。转速n=1 450 r/min、流量比RQ=0.6时压力脉动均方根的平均值是流量比RQ=1.2时的2.33倍,且随转速增加,该比值也逐渐增大,当转速增至2 200 r/min时,比值为3.92倍,出水流道内流脉动幅值的增幅未与转速的增量呈线性关系,主要因为不同转速时导叶体出口剩余环量不同,导叶体出口剩余环量和流量对出水流道进口的横向速度分布产生直接影响,从而影响出水流道内部流态,导致不同转速、不同流量比时各测点的脉动幅值存在差异。随转速增加,流量比RQ=0.6时出水流道内流脉动幅值均方根的平均值增量大于流量比RQ=1.0和RQ=1.2,且脉动幅值均方根的平均值增量随流量的增大而逐渐减小。结果表明了出水流道内流水力脉动受转速和流量的双重影响,小流量高扬程工况出水流道内流脉动受转速的影响更显著,从出水流道内流脉动幅值分析,应尽量避免低扬程泵装置在小流量工况运行。

3.2 脉动频谱分析

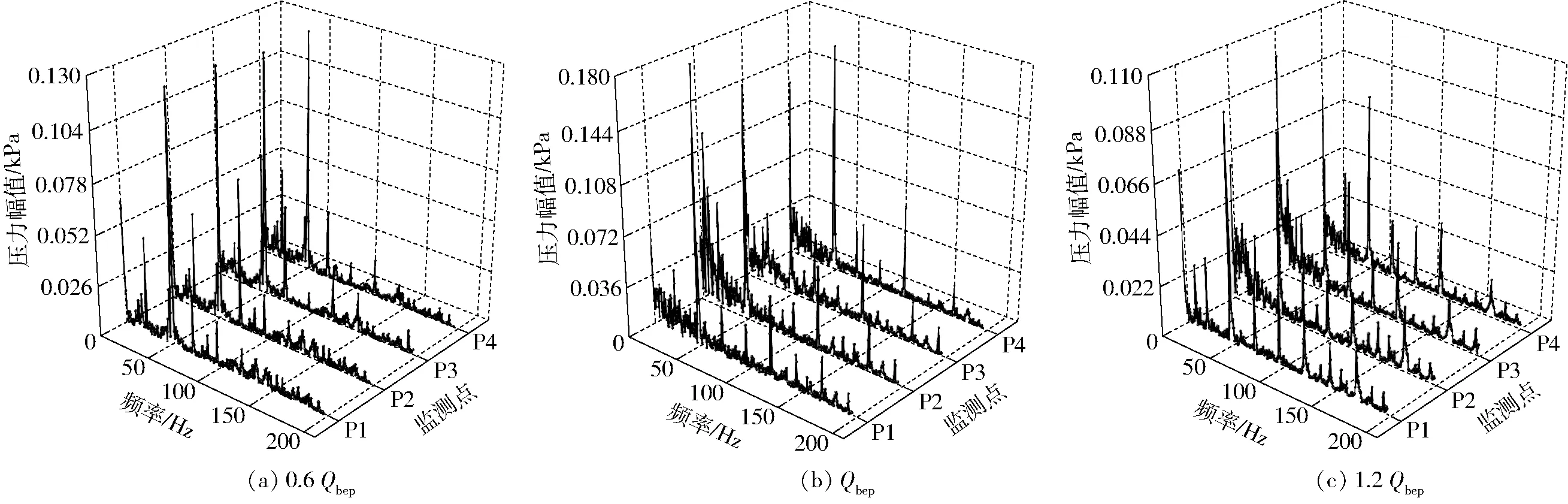

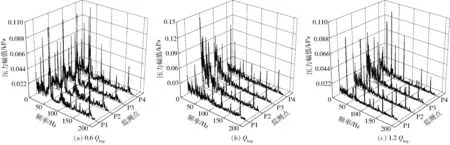

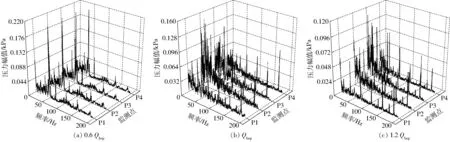

采用加窗hannning函数的短时傅里叶变换对采集的压力脉动时域数据进行频谱分析,不同转速时出水流道4个测点的脉动频谱如图6~8所示。相同转速下不同流量比时各监测点的脉动主频存在差异性;不同转速下相同流量比时相同监测点的脉动主频也存在差异性;不同转速下不同流量比时各监测点的脉动主频以51 Hz为主,脉动主频和脉动次主频均未与转频呈整倍数关系,脉动主频和次主频均在200 Hz范围内,为低频脉动,出水流道受测区域离导叶体出口的沿程距离约为6.43倍叶轮名义直径,此时转轮与导叶体的动静干扰引起的压力脉动对上游的影响很小,脉动频率主要为水流自身旋转引起的低频脉动。结果表明了出水流道内流受导叶体出口剩余环量和流量的双重影响导致流道内部流动未呈对称流动,流道内部各处的脉动存在差异性。在小流量工况和最优工况时,同一监测点的脉动主频幅值随转速的增加脉动主频幅值先减小后增大;而在大流量工况时,同一监测点的脉动主频幅值随转速的增大而增大,大流量工况时脉动幅值较大的频带范围比小流量工况和最优工况要宽,大流量工况时出水流道内流脉动受流速的影响更为明显。

图6 各监测点的脉动频谱(n=1 450 r/min)Fig.6 Frequency domains of different measuring points at 1 450 r/min

图7 各监测点的脉动频谱(n=1 800 r/min)Fig.7 Frequency domains of different measuring points at 1 800 r/min

图8 各监测点的脉动频谱(n=2 200 r/min)Fig.8 Frequency domains of different measuring points at 2 200 r/min

4 噪声试验结果与分析

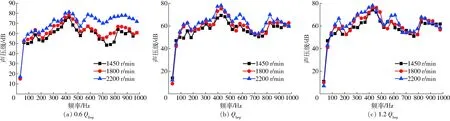

图9给出了不同转速时3种特征工况出水流道流动噪声的频谱图。相同流量比时出水流道内部流动噪声的声压级随转速的增加而增加,转速从1 450 r/min增速至2 200 r/min时,小流量工况(0.6Qbep)流动噪声的声压级增加了6.56%,大流量工况(1.2Qbep)流动噪声的声压级增加了5.39%,最优工况(Qbep)流动噪声的声压级增加了12.55%,转速对最优工况(Qbep)时出水流道流动噪声影响最大。在最优工况(Qbep)时出水流道内部流动噪声的声压级最小。对相同转速时各工况出水流道内部流动噪声取平均值,转速n=1 450 r/min时出水流道内部流动噪声的平均值为73.23 dB,转速n=1 800 r/min时出水流道内部流动噪声的平均值为76.60 dB,转速n=2 200 r/min时出水流道内部流动噪声的平均值为79.13 dB,随转速的增加,出水流道内部流动噪声的声压级也逐渐增加。相同转速时,出水流道内部的流动噪声随流量的增加呈先减小后增大的趋势。最优工况时出水流道内部流动噪声的声压级相对较小,主要原因是最优工况时导叶体出口剩余环量小,水流在出水流道内部流动方向的变化程度较弱,导致水流对流道内壁面的冲击力相对较小。

图9 不同转速时出水流道内流噪声的频谱图Fig.9 Variations of frequency spectrums of noise with different rotational speeds

不同转速时各工况出水流道流动噪声的主频均为427 Hz,流动噪声的次主频分布在550~600 Hz之间,流动噪声的主频与压力脉动的主频存在差异性,因流动噪声的主频受压力脉动主频及流道结构固有频率的综合影响,从流动噪声的频率可知,出水流道内部流动噪声频率未受转频及叶片数的双重影响,出水流道内部不稳定流动产生的噪声远大于叶片和导叶动静干涉所诱发的噪声。出水流道内部流动噪声的产生主要因为出水流道过流断面面积不断变化,水流在出水流道内部做非定常流动,水流方向不断变化,湍流流动,水流对流道壁面产生冲击、水流与流道壁面的摩擦,以及水流经过90°弯头时对流道壁面产生的冲击等原因诱发的流动噪声。通过试验结果分析可知,泵装置的出水流道与常规的过流管道的水流运动特点不同,流道内部的噪声不仅受流速的单一条件影响,还受导叶体出口剩余速度环量的影响,对降低出水流道内部流动噪声不能独立地优化出水流道的三维形体,而需考虑水泵与出水流道的匹配、水泵的转速和流量3个因素。

5 结论

(1)相同流量比时,各监测点的脉动幅值均方根均随转速的增加而增加。相同转速时,各监测点的脉动幅值均方根均随着流量比的增大而减小,小流量工况(流量比小于1.0)时脉动幅值均方根与流量比的曲线斜率大于大流量工况(流量比大于1.0),大流量工况时出水流道压力脉动幅值衰减速度较快。随转速增加,在小流量工况时,出水流道内流脉动幅值均方根的平均值增量大于大流量工况和最优工况。根据出水流道内流脉动幅值分析,应尽量避免低扬程泵装置在小流量工况运行。

(2)相同转速时,不同流量比各监测点的脉动主频存在差异性;不同转速下相同流量比时相同监测点的脉动主频也存在差异性;不同转速下不同流量比时各监测点的脉动主频以51 Hz为主,脉动主频和脉动次主频均未与转频呈整倍数关系,脉动主频和次主频均在200 Hz范围内,均为低频脉动。大流量工况时脉动幅值较大的频带范围比小流量工况和最优工况要宽。

(3)相同流量比时,出水流道内部流动噪声的声压级随转速的增加而增加,这与流道内部脉动幅值的变化规律相同,出水流道内流脉动程度越强,流动噪声水平越强。转速对最优工况时出水流道流动噪声的影响较明显。相同转速时,出水流道内部的流动噪声随流量的增加呈先减小后增大的趋势。

1郑源,陈宇杰,毛秀丽,等. 混流泵压力脉动特性及其对流动诱导噪声的影响[J]. 农业工程学报,2015,31(23):67-73.

ZHENG Yuan, CHEN Yujie, MAO Xiuli, et al. Pressure pulsation characteristics and its impact on flow-induced noise in mixed-flow pump[J]. Transactions of the CSAE, 2015, 31(23): 67-73.(in Chinese)

2袁寿其,薛菲,袁建平,等. 离心泵压力脉动对流动噪声影响的试验研究[J]. 排灌机械,2009,27(5):287-290.

YUAN Shouqi, XUE Fei, YUAN Jianping, et al. Experimental study on impact of pressure fluctuation on flow noise in centrifugal pump[J]. Drainage and Irrigation Machinery, 2009, 27(5): 287-290.(in Chinese)

3GROKHOVSKII D V. Design principles for low-noise multistage centrifugal pumps in power plants[J]. Russian Engineering Research, 2010, 30(4): 315-323.

4CHEN Eryun, ZHAO Gaiping, LI Guoping, et al. Numerical investigation on flow-induced structural vibration and noise in centrifugal pump[J]. Journal of Vibroengineering, 2016, 18(4): 2448-2459.

5代翠,董亮,孔繁余,等. 泵作透平振动噪声机理分析与试验[J]. 农业工程学报,2014,30(15):114-119.

DAI Cui, DONG Liang, KONG Fanyu, et al. Mechanism analysis of vibration and noise for centrifugal pump working as turbine[J]. Transactions of the CSAE, 2014, 30(15): 114-119.(in Chinese)

6王勇,刘厚林,袁寿其,等. 离心泵非设计工况空化振动噪声的试验测试[J]. 农业工程学报,2012,28(2):35-38.

WANG Yong, LIU Houlin, YUAN Shouqi, et al. Experimental testing on cavitation vibration and noise of centrifugal pumps under off-design conditions[J]. Transactions of the CSAE, 2012, 28(2): 35-38.(in Chinese)

7付建,王永生,靳栓宝. 混流泵水动力噪声的数值预报方法[J]. 中南大学学报:自然科学版,2016,47(1):62-68.

FU Jian, WANG Yongsheng, JIN Shuanbao. Numerical predicting method for hydroacoustics of mixed-flow pump[J]. Journal of Central South University: Science and Technology, 2016, 47(1): 62-68.(in Chinese)

8WU Denghao, REN Yun, MOU Jiegang, et al. Investigation of the correlation between noise & vibration characteristics and unsteady flow in a circulator pump[J]. Journal of Mechanical Science and Technology, 2017, 31(5): 2155-2166.

9OPPERWALL T, VACCA A. Acombined FEM/BEM model and experimental investigation into the effects of fluid-borne noise sources on the air-borne noise generated by hydraulic pumps and motors[J]. Pro IMech E,Part C: Journal of Mechanical Engineering Science, 2014, 228(3): 457-471.

10翟杰,祝宝山,李凯,等. 低比转数混流泵导叶内部压力脉动特性研究[J/OL]. 农业机械学报,2016,47(6):42-46. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160606&flag=1.DOI:10.6041/j.issn.1000-1298.2016.06.006.

ZHAI Jie, ZHU Baoshan, LI Kai, et al. Internal pressure fluctuation characteristic of low specific speed mixed flow pump[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(6): 42-46.(in Chinese)

11WANG Kai, LIU Houlin, ZHOU Xiaohua, et al. Experimental research on pressure fluctuation and vibration in mixed flow pump[J]. Journal of Mechanical Science and Technology, 2016, 30(1): 179-184.

12姚志峰,王福军,肖若富,等. 双吸离心泵吸水室和压水室压力脉动特性试验研究[J]. 水利学报,2012,43(4):473-479.

YAO Zhifeng, WANG Fujun, XIAO Ruofu, et al. Experimental investigation on pressure fluctuation in suction chamber and volute of a double-suction centrifugal pump[J]. Journal of Hydraulic Engineering, 2012, 43(4): 473-479.(in Chinese)

13杨帆,刘超,汤方平,等. S形轴伸贯流泵装置时变湍流场的脉动特性分析[J]. 水力发电学报,2015,34(2):175-180.

YANG Fan, LIU Chao, TANG Fangping, et al. Numerical analysis on pressure fluctuations of time-varying turbulent flow in tubular pumping system with S-shaped shaft extension[J]. Journal of Hydroelectric Engineering, 2015, 34(2): 175-180.(in Chinese)

14施卫东,张光建,张德胜,等. 入口非均匀流对轴流泵性能和压力脉动的影响[J]. 排灌机械工程学报,2014,32(4):277-282.

SHI Weidong, ZHANG Guangjian, ZHANG Desheng, et al. Effects of non-uniform suction flow on performance and pressure fluctuation in axial-flow pumps[J]. Journal of Drainage and Irrigation Machinery Engineering, 2014,32(4):277-282.(in Chinese)

15刘超. 轴流泵系统技术创新与发展分析[J/OL]. 农业机械学报,2015,46(6):49-59.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150608&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2015.06.008.

LIU Chao. Researches and developments of axial-flow pump system[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(6): 49-59.(in Chinese)

16杨帆,刘超,汤方平,等. 基于全流道模拟的泵装置出水流道水力特性分析[J/OL]. 农业机械学报,2014,45(3):83-89.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx? flag=1&file_no=20140315&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2014.03.015.

YANG Fan, LIU Chao, TANG Fangping, et al. Analysis of hydraulic performance of outlet passage based on simulation of steady flow in whole passage of axial-flow pumping system[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(3): 83-89.(in Chinese)

17LU Weigang, DONG Lei, WANG Zhaofei, et al. Cross influence of discharge and circulation on head loss of conduit of pump system with low head[J]. Applied Mathematics and Mechanics: English Edition, 2012, 33(12): 1533-1544.

18杨帆,刘超,孙丹丹,等. 轴流泵装置虹吸式出水流道内流机理数值分析[J/OL]. 农业机械学报,2015,46(6):60-65,91.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150609&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2015.06.009.

YANG Fan, LIU Chao, SUN Dandan, et al. Numerical investigation of internal flow mechanisms of siphon outlet passage in pumping system[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(6): 60-65, 91.(in Chinese)

19周大庆,刘敏,陈会向. 虹吸式出水流道轴流泵装置全流道空化特性[J]. 华中科技大学学报:自然科学版,2017,45(1):128-132.

ZHOU Daqiang, LIU Min, CHEN Huixiang. Siphon outlet conduit on full passage cavitation characteristics of axial-flow pumping unit[J]. Journal of Huazhong University of Science and Technology: Natural Science Edition, 2017, 45(1): 128-132.(in Chinese)

20梁金栋,陆林广,徐磊,等. 轴流泵装置导叶出口水流速度环量对出水流道水力损失的影响[J]. 农业工程学报,2012,28(1):55-60.

LIANG Jindong, LU Linguang, XU Lei, et al. Influence of flow velocity circulation at guide vane outlet of axial-flow pump on hydraulic loss in outlet conduit[J]. Transactions of the CSAE, 2012, 28(1): 55-60.(in Chinese)

21中华人民共和国水利部. 水泵模型及装置模型验收试验规程:SL140—2006[S]. 北京:中国水利水电出版社,2006.