锥盘排种器离心推送结构设计与充种机理分析

2018-04-02李沐桐李天宇官晓东赵广阔周福君

李沐桐 李天宇 官晓东 赵广阔 周福君

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

精密排种技术是国内外研究人员广泛关注的热点,由于机械式排种器整体上存在作业速度不高、对种子形状和尺寸要求严格、播种单粒率有待改善等问题[1],近年来,相关领域学者开始对气力式精密排种器进行改进与研究。通过目前的研究发现,气力式排种器在适应性、效率和均匀性上皆优于传统机械式排种器,然而,其密封结构复杂,在气流腔出现缝隙导致气压流失等问题出现时,极易发生漏播现象;同时在田间非平整土壤的高速作业中,若气流压力不足,震动加剧会造成种粒脱离吸盘产生严重的重播、漏播等现象;同时,其气压由拖拉机动力输出轴带动的单离心风机产生,随播种作业幅宽的增加能耗增加明显。

目前,国内有关排种器充排方式的研究报道较少,相关研究多为机理分析与优化改进等[2-5],在国外,2007年德国Amazone公司的新产品DEX气力集排式播种机作业速度可达15 km/h[6],其采用正压滚筒集中充种排种后通过气送投种,工作幅宽可达9 m,虽然作业能耗高,但符合国外地广人稀的大面积作业模式;在此基础上,祁兵[7]提出了扰种气流结构以提高种粒群流动性,进一步对其结构参数与性能进行了初步研究和优化试验。

综合上述问题,本文提出一种立式离心锥盘排种器。相比传统精播技术方式:籽粒静态堆积—取种—清种—排种—导种,本方式的动作流程为:籽粒群进入锥向离心盘后被赋予持续动能并具有与锥盘相同周向角速度,通过与排种盘摩擦、动锥盘推送、区域波纹振动作用,依次有序地以相同姿态排出,从而在大幅度提高作业速度的同时,提升排种质量稳定性,满足精密播种要求。

1 排种器结构与工作原理

1.1 总体结构

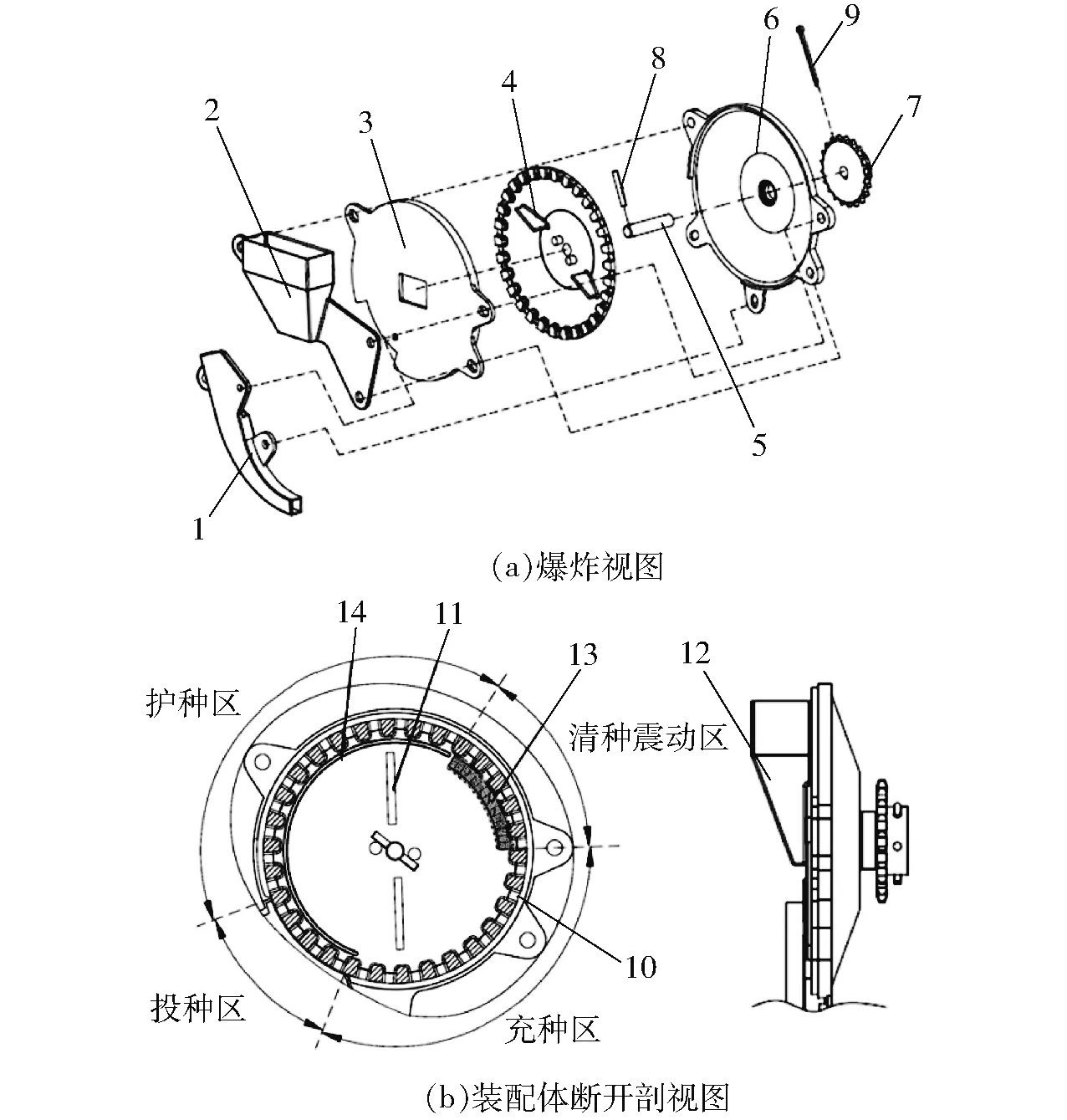

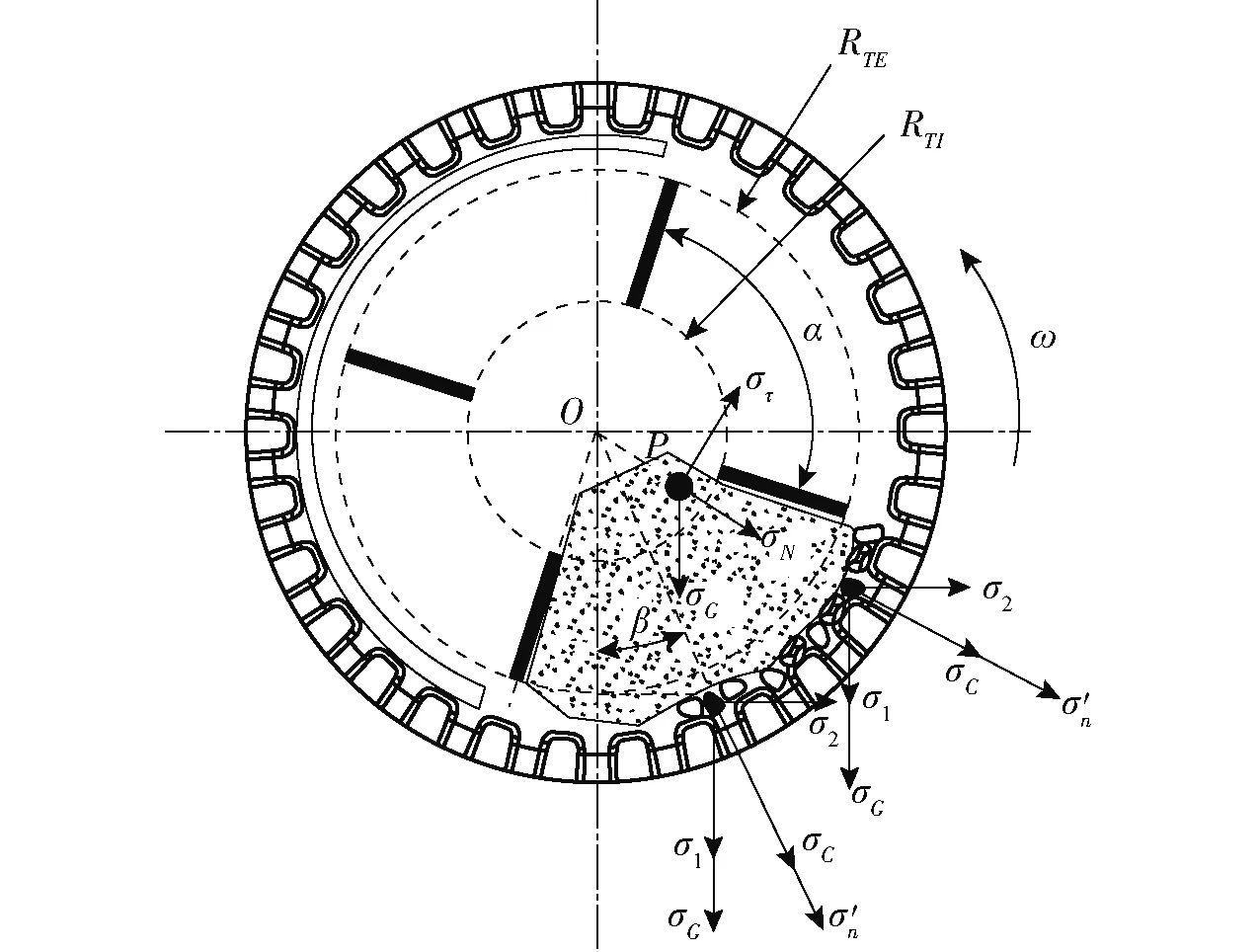

结构设计思路是使籽粒群进入充种腔内被赋予与充种槽相同角速度的动量,缩小籽粒与充种槽的相对切向线速度,利用锥形结构周转运动时的离心作用,提高籽粒在法向的填充能力,进而改善排种能力。离心锥盘排种器主要由排种管、导种室、静止盘、动锥盘、传动轴、弹性销、壳体、链轮和开口销部件组成,如图1所示。

图1 离心锥盘排种器结构图Fig.1 Structure diagrams of centrifugal cone grain metering device1.排种管 2.导种室 3.静止盘 4.动锥盘 5.传动轴 6.壳体 7.链轮 8.弹性销 9.销轴 10.种槽 11.推送片 12.导种口 13.波纹震动凹面 14.护种板

如图1a所示,按其结构特点,以静止盘配装基准,其左侧依次固装导种室与排种管,其右侧依次扣装动锥盘、壳体,其中壳体与静止盘固装,动锥盘可转动地同轴配装于静止盘与壳体之间,动锥盘内表面与静止盘右侧表面呈常接触闭合状态。

1.2 工作原理

如图1b所示,作业时,外输入动力通过链轮驱动动锥盘相对于静止盘逆时针转动,籽粒从导种室进入到动锥盘与静止盘之间的腔室内,在充种区域内,由动锥盘内壁的推送片带动产生的离心力、籽粒群法向压力和自身重力三者作用下,籽粒沿法向方向逐一充入动锥盘内均布的种槽内,在经过清种波纹凹面振动后,籽粒通过护种板并沿切向方向在左下方所设投送区域投入至排种管内并排出,依次循环。

2 充种力学分析及相关参数设定

2.1 无推送结构(静-动)充种机理

为进一步探究该型排种器的技术特点,首先选取无推送片的充种腔室作为对照分析,为清晰区别于有推送片的离心排种器,按籽粒充种运动状态,将无推送结构视为静-动充种机理,其充种力学分析是进一步研究有推送结构(动-动)充种机理的理论基础。

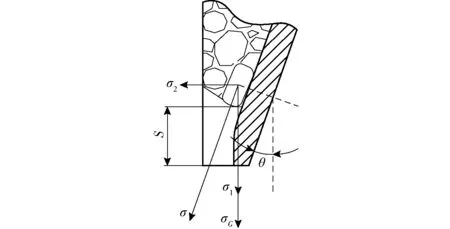

对于锥盘排种器,在籽粒处于下端充种区域时,其充种利用种间垂直压应力σ1、壁面水平压应力σ2及重力应力σG实现法向复合充填力σ,受力情况如图2所示。

图2 无推送片结构充种机理示意图Fig.2 Filling stress diagram of cone disc seed-metering device

2.2 径向力学模型

决定充种性能的关键在于最大化提高充填力,离心锥盘排种器对籽粒充种作用力共3个,即籽粒受上层种群的堆积和挤压引起的正压力、籽粒自身自重和锥盘内壁面产生的反作用力。3个力复合即为离心锥盘排种器的充填力。

由于籽粒在波纹凹面清种区域内主要受自身重力完成清种动作,需留出一定落种空间,本文设定种层高度为60%,锥盘内壁面的反作用力由种间水平侧压应力与自身重力提供,其水平侧压应力分布规律与物料力学性质及物料堆积深度有关,为简便计算,将排种器充种腔模型简化为深仓,并假设任何水平面上的垂直压力均为一常数[8-9],可得

(1)

式中dy——微小种层长度,m

dσ1——种层增加dy厚度时垂直压应力增加量,N

γ——籽粒重度,玉米为12.25 kN/m3

fs——物料和内壁间静态滑动摩擦因数

Rh——液力半径,取0.008 5 m[10]

当y=0时,σ1=0,积分可得出

(2)

式中σ2——种间水平侧压应力,即锥盘内壁面产生的反作用力,kPa

压力比为

(3)

式中φ——籽粒内摩擦角,(°)

玉米φ约为25°[10-11](含水率12%~14%),则K为0.405。

在安全含水率条件下,玉米籽粒与铝板之间的静态滑动摩擦角φs为31°,则

fs=tanφs

(4)

种槽充填处与种面的距离为

y=0.6(D-L)

(5)

式中D——动锥盘最大外径,依据现有排种器尺寸及前期机架空间分布,初步设计尺寸为215 mm

L——种槽长度,通过前期针对楔形玉米籽粒的尺寸采集与统计,本文设计值为14 mm

0.6为排种器种腔内种层高度占总体高度的比值。综上分析,对于位于充种区域近最低点的籽粒,复合充填力σ可表示为

σ=σGcosθ+σ1cosθ+σ2sinθ

(6)

其中

σG=G/(WT)

式中σG——籽粒重力应力,kPa

其中W与T分别为楔形籽粒平均宽度与厚度,取W为8.8 mm,T为5.1 mm(本文所研究充种姿态均为籽粒侧卧于种槽内,其充种侧卧姿态宏观上呈较显著概率)。

将式(2)、(4)、(5)代入式(6)计算化简可得

σ(θ)=0.055cosθ+0.422(1-e-3.48)cosθ+

0.171(1-e-3.48)sinθ

(7)

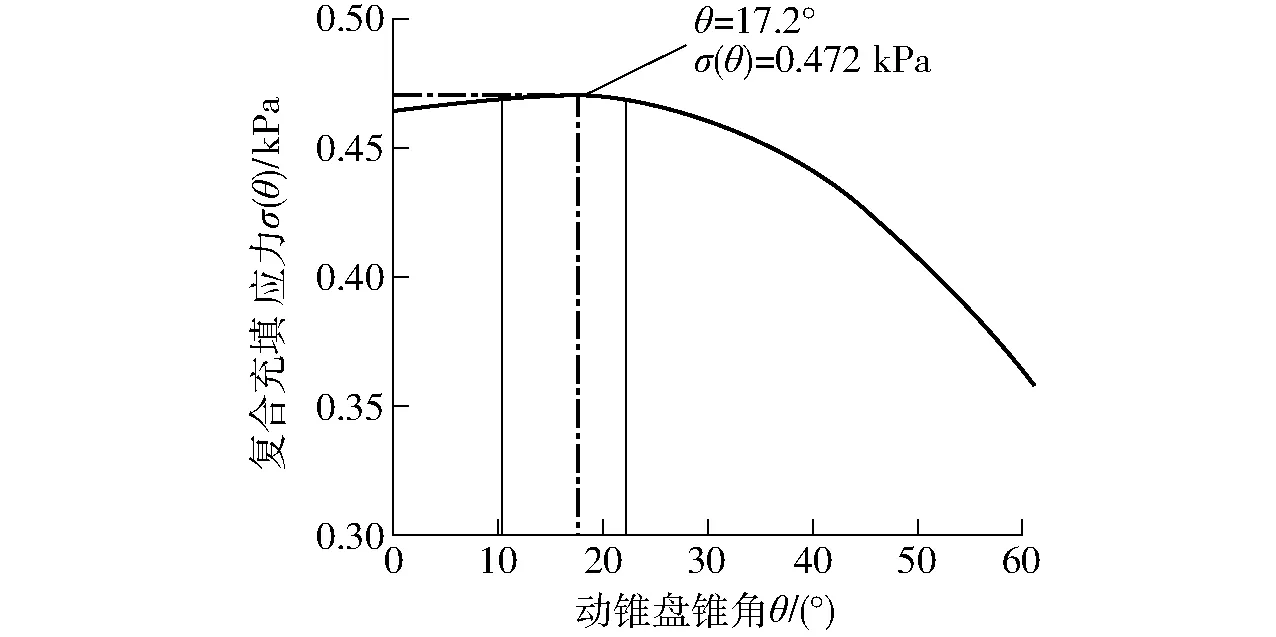

应用Matlab软件绘制出籽粒复合充填应力σ(θ)和动锥盘锥角θ的关系曲线,如图3所示。

图3 充填应力函数曲线Fig.3 Filling force function line

由图3可知,锥角区域[0°,23°]为填充应力较大区间,在17.2°时复合充填应力σ(θ)达到最大,为0.472 kPa。随着锥角θ的增大,种间垂直压应力和籽粒自身重力的有效分力比例减小,壁面反作用力有效分力比例增大,由于结构特点,水平方向的应力在充种过程中的作用并不大,同时锥角的增大会导致容腔宽度增加,可知锥角在[10°,220°]范围内变化不大,为便于加工,初步设定锥角为20°。

2.3 周向力学模型

上述分析是基于籽粒处在种腔最底端时锥角对充填力的影响,而真实情况下,随着排种器内动锥盘的转动,种槽由最低端的竖直位置转动到水平位置,在此过程中处于不同角度位置的籽粒由于有效种层高度逐渐降低,且重力方向与充填方向夹角逐渐增大,导致种间垂直压应力σ1和重力应力σG均逐步减小,同时,逐渐增加的种间水平侧压应力σ2对充填力影响并不起关键作用,将造成籽粒的法向充填应力σn逐渐减小,使排种器充种区域缩小至种腔底端附近,充填性能降低,很大程度上限制了排种器充种频率和工作速度。为改善上述问题,首先需要分析籽粒的有效充填区域和充填应力在不同角度位置的变化规律,如图4所示。

图4 不同角度位置籽粒法向充填应力分布Fig.4 Distribution of grain filling force at different angles

设籽粒位置角β为籽粒重心和圆心连线与铅垂线夹角,由图4可知,当β=0°时,籽粒法向充填应力最大,其主要由重力应力σG和种间垂直压应力σ1提供;然后随籽粒位置角β逐渐增大,种层有效高度降低使中间垂直压应力σ1减小,同时,重力应力对于法向充填应力σn的贡献量逐渐降低,使种间水平侧压应力σ2逐步转化为法向充填应力的主要作用应力,然而,由上述分析可知,种间水平侧压应力σ2不仅随种间垂直压应力σ1减小而减小,且其数值上也远小于种间垂直压应力,因此,参考上节分析,种槽充填处与种面的距离可整合为

(8)

籽粒充种在区域内的充填应力数学模型可进一步修正为(θ=20°)

σ(β)=0.052cosβ+0.397[1-e-(3.19cosβ-0.232)]cosβ+

0.058 5[1-e-(3.19cosβ-0.232)]sinβ

(9)

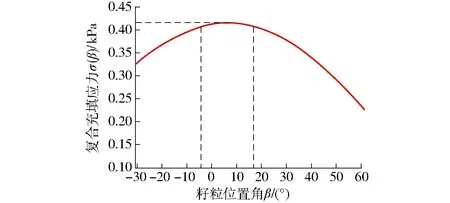

通过Matlab软件绘制修正后的复合填充力σ(β)和籽粒位置角β的关系曲线,如图5所示。

图5 充填应力修正函数曲线Fig.5 Filling force updated function line

由图5可知,在无推送片的充种条件下,最适宜籽粒充填的区域较小,即在籽粒位置角[-5°,16.5°]区域内,此角度区域为籽粒复合充填应力较高范围,最大值为0.42 kPa,且随籽粒位置角增大,复合填充应力逐渐减小。综上分析,对于无推送(静-动)充种方式,在排种器工作转速提高时,动锥盘与静态籽粒间较大的相对线速度在较小的有效充种区域内并不适合高频率的充种动作。若要提高充种效率,不仅要提高充填应力,也要扩大有效充种区域,最大程度减小动锥盘与预充填籽粒的相对切向线速度。

2.4 推送结构(动-动)充种机理

综合以上分析,为提高充填应力并扩大有效作用区域,在动锥盘内壁设置推送结构,使进入种腔内的籽粒群被持续匀速转动的推送片赋予相同角速度,在充种区域近种槽位置的籽粒主要由离心压应力σC、重力应力σG、种间垂直压应力σ1和种间水平侧压应力σ2的共同作用作为复合充填力σ。由于不同结构形状的推送片对种层压力方向不同,复合充填力σ的方向也由上方种层压力传递决定,故选取规则条形推送片作为籽粒充种受力的初步分析对象,如图6所示。

图6 籽粒在推送结构下的法向充填应力Fig.6 Normal filling stress of grain with push blade

由于籽粒群在运动过程中产生的摩擦、碰撞和黏合力非常复杂,为方便分析,假设籽粒上层种群之间相互作用力为等效传递,将上层随推送结构运动的种群视为整体质点P,其绕轴心O匀速转动,其合力为外层籽粒所提供的方向指向轴心O的向心拉应力σN;而对于下层待充填的籽粒而言,法向复合充填应力σ′n主要由持续的离心压应力σC(σC=σN)、自身重力应力σG、种间垂直压应力σ1和种间水平侧压应力σ2共同提供。为研究推送作用下的复合充填力,需先分析影响σC的因素,进而确定相关参数以计算复合充填力。

处于匀速圆周运动的上方运动种层主要为相邻两推送片之间的环形部分,其动态种层质点质心与轴心O的距离r为

(10)

式中RTE——推送片外径,mm

RTI——推送片内径,为保证籽粒流动顺利且重心传动装配方便,本文取40 mm

α——相邻两推送片内壁面夹角,(°)

结合式(10)并代入σC=Δmω2r/ΔS可得

(11)

ΔS=απRTE(TC-ΔT)/180

(12)

(13)

式中Δm——环形区域内种层质量,kg

ΔS——下层待充填种层内环面面积,m2

ρg——玉米籽粒密度(安全含水率),本文取1.197 kg/m3

TC——锥盘种腔内壁厚度,取24 mm

ΔD——锥盘内推送片侧向直径差,本文设定30 mm

ΔT——锥盘侧向无效厚度,本文为12 mm

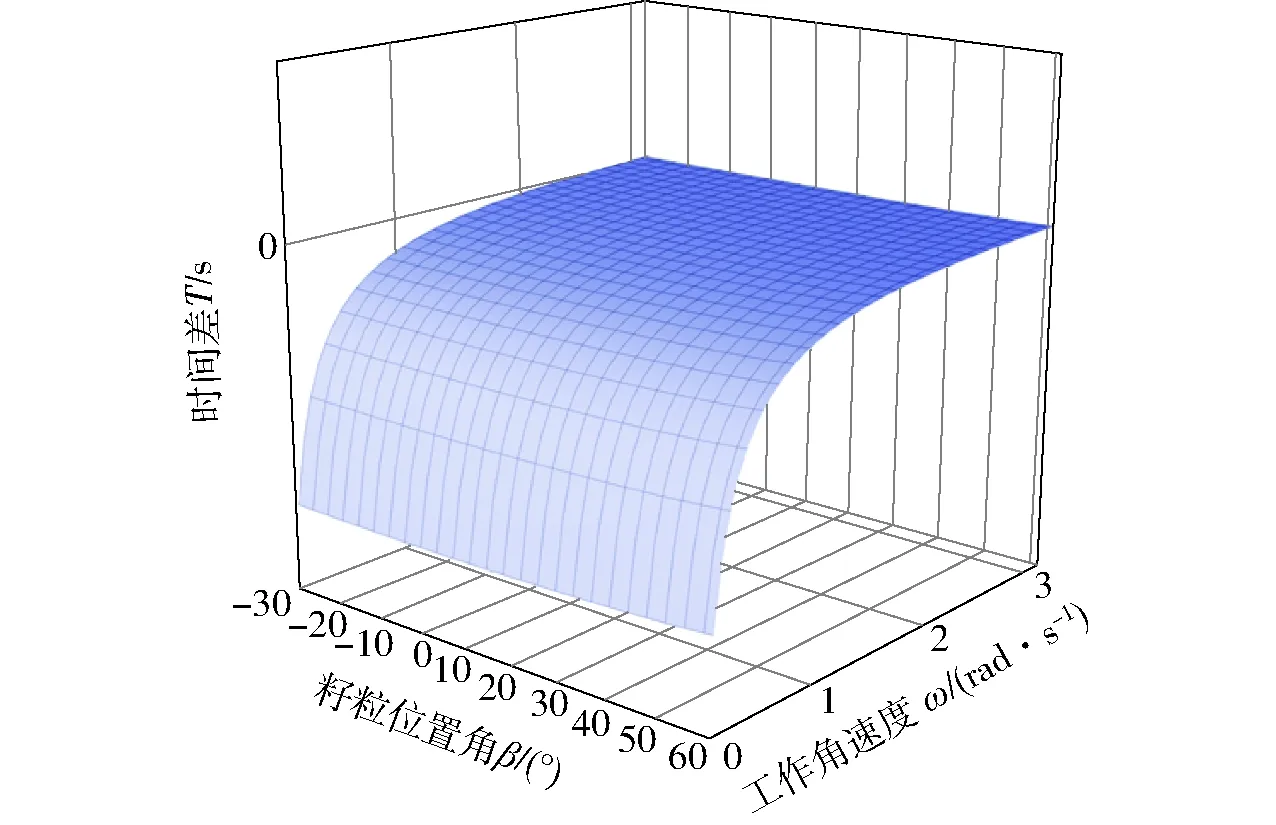

ω——工作角速度,ω<8.9 rad/s(需保证重力清种ωr 由式(11)、(13)可看出,RTE越大,σC越大,然而排种器工作过程中既要保证上方有足够空间清种,又要避免推送片和护板对籽粒造成的挤压、夹伤和撞击,在本文中设定RTE为80 mm。 由式(11)可知,随工作转速的增大,离心拉应力呈几何级增长,而相邻推送片夹角在0°~360°范围内,离心拉应力呈先增加后降低规律变化,当夹角约180°时,离心拉应力接近最大值。分析以上结果可知,如果夹角过小,环面内匀速运动种层质量变小,同时种层质心距轴心半径r较小,所以离心拉应力σC有效作用较小,因此,相邻两推送片夹角α设定为180°,推送片个数为2个,为发挥离心拉应力的最大效率,需要计算排种器工作角速度的极限取值。 为保证籽粒及时、完整的充填,需对目标籽粒相对于种槽的法向充填时间tn与种槽相对目标籽粒的周向运动时间tτ进行计算比较,以确定种槽宽度及工作转速范围。如图7所示,目标籽粒在充填过程中具有与种槽相同的角速度ω,其籽粒法向充填时间为 (14) 其中 an=gcosβ+ω2r+a1+a2 (15) 式中S——种槽长度,本文取16 mm an——籽粒法向合加速度,m/s2 r——动态种层质点质心与轴心O的距离,由上述分析取0.124 mm a1——种间垂直压力加速度,m/s2 a2——种间水平侧压力加速度,m/s2 种槽相对于籽粒的周向运动时间为 (16) 式中β0——种槽内两壁面延长线分别与轴心O连线的夹角,本文取8° 为实现目标籽粒及时充填且达到完全充填效果,差值T需满足 T=tn-tτ≤0 (17) 将时间差T作为目标函数,籽粒位置角β和排种器工作角速度ω作为变量,采用ORIGIN软件生成曲面变化图,如图8所示。 图8 工作角速度与籽粒位置角对时间差T的影响Fig.8 Influence of grain position angle and working angle velocity on T value 由图8可看出,籽粒位置角β在范围(-30°,60°)内对时间差T的影响较小,而工作角速度ω对T影响区间较大,随着工作角速度逐渐增大,T由负值逐渐增加,当工作角速度大于2.9 rad/s时,T值大于零,即tn>tτ,在此工况下,籽粒已不能保证完全充填入种槽内,由此设定排种器工作转速最大值为27.7 r/min。 通过上述分析,籽粒在有推送装置的充填应力数学模型最终确定为(α=180°) σ′(β)=0.052cosβ+0.124ω2+ (18) (19) 式中y″——上方有效种层高度,mm 由于两推送结构对称排布,当一端推送片运动到种腔上端时,种层高度已不能通过上述公式计算,因此,结合设定的最终推送结构位置特点,并保证籽粒在内部有良好的流动性,设定种层有效高度为50%的种腔高度,以便简化计算。 将工作角速度初步设定5个水平,分别为2.30、2.51、2.72、2.93、3.14 rad/s,对应工作转速为22、24、26、28、30 r/min,分别代入式(18)并通过Matlab绘制出籽粒在推送装置下的复合充填应力变化曲线,如图9所示。 图9 推送结构下复合充填应力的变化曲线Fig.9 Changing curves of filling stress with push structure 由图9可知,在设置离心推送装置后籽粒复合充填应力有了明显增加,在所选工作转速范围内,籽粒位置角约8°时,复合充填应力均达到最大值;随籽粒位置角的增大,复合充填应力减小的幅度较小,当工作转速较低时(n=22 r/min),充填应力最大值约1.0 kPa;当工作转速较高时(n=30 r/min),充填应力最大值约为1.65 kPa,与上述无推送装置(静-动)充种方式相比(图5),安装离心推送装置后的充填应力提高了近4倍,同时,相比(静-动)方式的有效充填角度区域[-5°,16°],其有效充种角度区域有了明显的扩大。综上理论分析,推送装置的增加可大幅度提高充种性能。 采用EDEM(Engineering discrete element method)软件对离心锥盘排种器进行虚拟仿真。依据上述分析可知,有推送装置(动-动)离心充种方式相比无推送装置(静-动)充种方式在充种效率上有显著优势,故选取以上两种结构作为对照,进行虚拟仿真及单体台架试验,以充分验证离心锥盘排种器在设置推送结构后的充种性能。 为便于仿真模拟及计算,将籽粒运动过程中与接触无关的部件去除,应用Solidworks对排种器进行三维建模,将.igs格式文件导入EDEM软件中,添加旋转方向和转速,创建虚拟工厂作为籽粒生成的虚拟面,其几何体模型如图10所示。 图10 带推送结构离心锥盘排种器仿真模型Fig.10 Simulation model of centrifugal cone seed metering device with push structure 选取国内广泛种植的紫甜糯六号玉米籽粒,其楔状外形及尺寸与大部分粮食玉米相近,如图11a所示。随机挑选100颗籽粒,测量记录籽粒的长、宽、高平均值,在EDEM软件中通过多球面组合方式填充,模拟籽粒状态如图11b所示。 图11 籽粒外形与颗粒模型Fig.11 Grain shape and particle model 在仿真过程中,设定颗粒与颗粒、颗粒与壁面之间均采用Hertz模型,固定时间步长为Rayleigh时间步长的15%,仿真时间为20 s,网格尺寸为颗粒尺寸的0.5倍,所涉及相关物理参数如表1所示。虚拟试验选取排种器工作转速为变量,分别对有推送结构和无推送结构的离心锥盘排种器的工作过程进行仿真,同时,在后处理过程中取充种区域内任意时间的随机颗粒作为标记检测点,识别颗粒在充填后与种槽壁面碰撞的瞬时合外力数值,作为近似充填力以便比较计算。以漏播指数M为评价指标[12],其工作转速与作业速度的关系式为 (20) 式中n——排种器工作转速,r/min v——作业速度,km/h l——理论株距,本文设定为240 mm MK——动锥盘内种槽数量,可由上文分析确定为30个 作业速度取值域为7~13 km/h,对应排种器工作转速为16.20~30.09 r/min。仿真过程截图如图12所示。 表1 全局变量参数设置Tab.1 Pre-treatment parameters setting 图12 排种器仿真过程截图Fig.12 Screenshot of seed-metering device simulation process 为进一步检验理论分析与虚拟仿真结果,以离心锥盘排种器单体为载体,分别配装带推送装置和无推送装置的动锥盘进行单体台架验证试验。试验地点在黑龙江省农业机械工程科学研究院排种器实验室,玉米籽粒选取紫甜糯6号,所用设备为JPS-12型排种器性能检测试验台。 为便于记录试验结果,在试验过程中卸载排种管,实时观测投种区域豁口处的种槽状态,成功充填的籽粒从种槽投出后落至涂有油层的种床带上;种槽内空漏无籽粒时记录为一次漏播。漏播指数计算公式为 (21) 式中N——理论充填数n0——漏播次数 在不同工作转速条件下,离心锥盘排种器带推送结构与无推送结构的漏播指数仿真值与试验值对比如表2所示。 表2 排种器不同工作转速下漏播指数的仿真值与试验值Tab.2 Simulated and experimental values of missing rate at different rotational speeds of seed metering device % 在EDEM仿真后处理结果中,测定标记颗粒的位置角(约45°),将角度代入式(18)中得出理论充填应力;同时提取标记颗粒与种槽壁面碰撞的瞬时合外力,并转化为充填应力,绘制出转速在16.2~30.1 r/min内的仿真值与理论值的对比图,如图13所示。 图13 充填应力对比Fig.13 Comparison of filling stress 由表2结果分析可知,有推送结构与无推送结构的离心锥盘排种器的仿真值与试验值基本相符,误差小于4.8%,其产生原因可能是由实际工作中的转速不稳定、籽粒尺寸差异造成,且在实际试验中由于先前使用有机玻璃的破碎情况较多,故本次试验观测方式无法直观记录清种区域的籽粒实时状态,期间发生的籽粒卡滞、压迫等问题不能避免。 当排种器工作转速在16.2~25.5 r/min时,带推送结构的漏播指数接近3%,且基本保持稳定,当转速大于25.5 r/min时,漏播指数有明显升高;在相同转速范围(16.2~30.1 r/min)内,无推送结构的漏播指数随工作转速的增加而持续升高,当转速大于18.5 r/min时,仿真值与试验值均较高,在转速为27.8 r/min时,无推送结构的漏播指数达到7.99%,接近GB/T 6973—2005《单粒(精密)播种机试验方法》要求的漏播指数(小于8%)。由此可见,离心推送结构与无推送结构相比,在充种性能上有明显改善。 由图13可知,推送充种方式的充填应力仿真值整体低于理论值,但总体变化趋势基本一致。其原因可能由于颗粒在充填过程中存在颗粒间无规律的摩擦、碰撞、挤压等复杂接触,且在运动种槽内壁面的过程中存在能量损失导致。而当工作转速超过25.5 r/min时,仿真值的增长趋势趋于平缓,与理论值的差值逐渐增大,其原因可能由于随着转速的提高,颗粒与内壁存在相对滑动,所需充填时间大于种槽周向运动时间,即不能及时完成颗粒的完整充填,此时颗粒位于种槽内的部分与位于种腔的部分产生了相对运动,将造成颗粒与种槽在切向方向连续的撞击与震动,导致离心作用不能持续增加。总体而言,各转速下的充填应力接近预测值,其数学模型可用于充种机理研究。 为进一步验证带离心推送结构的锥盘排种器的单体作业性能,在上述工况下,选取合格指数、漏播指数、重播指数和破碎率为指标,分别对每组进行3次试验(图14),其结果如表3所示。 图14 台架验证试验Fig.14 Verification test of bench1.试验台架 2.排种器 3.传动链轮 4.驱动电动机 5.种床带 由表3可知,排种器漏播指数与上述试验结果基本一致,重播指数随转速的增加表现出降低趋势,对于合格指数而言,随着转速增加呈现出先升高后降低的规律,在转速分别为20.8、23.1、25.5 r/min的3组试验中,合格指数分别为90.2%、91.0%和90.5%;而对于破碎率而言,随转速的增加,呈现先降低后升高的规律,造成此结果的原因可能是在低转速过程中,种槽内充入多余的籽粒,在工作过程中的内部结构与籽粒碰撞剧烈;而在高转速情况下,内部结构与籽粒碰撞频率提高,其转速大于27.8 r/min时,破碎率达到了0.4%。 表3 带离心推送结构的锥盘排种器工作性能试验结果Tab.3 Experiment results of working performance of cone disc seeding device with a centrifugal push structure (1)传统机械式排种器重力充种过程中,籽粒位置角的增大导致充填力直线下降是限制充种效率的关键因素。因此,增加充填力种类和扩大有效充种区域是提高排种器充种性能的重要途径。 (2)相比无推送结构的立式锥盘排种器,在种腔内设置推送结构可充分利用上层种群的离心压力提高充种性能。通过台架对比试验可知,带推送结构的动锥盘转速可达30.1 r/min,单体作业速度为13 km/h,在此范围内平均漏播指数约3.93%,较无推送结构充种方式的平均漏播指数降低了2.52%。同时,参考文献[12],在相同试验条件下,作业速度试验值比指夹式排种器提高了3 km/h,且在相同作业速度(9 km/h)条件下,漏播指数降低了3.94%。由此可知,离心推送结构有效提高了充填能力,并有效提高了充种频率,从而提升了作业速度,且满足精播技术要求中对漏播指数的要求。 (3)性能验证试验表明,当工作转速在20.8~25.5 r/min范围内时,排种器各项性能及指标表现较优状态,而破碎率变化区间较大,仍需对内部材料进一步改善。 (4)通过对籽粒在立式锥盘排种器中充种机理的分析,研究了影响充填应力和有效充填区域的因素,确定了关键结构与核心参数,其试验也主要针对充种性能进行检验。然而,排种器动锥盘的种槽尺寸、清种装置结构和参数、投种区域位置和排种管最佳正压值等因素是影响重播指数、破碎率和粒距变异系数等指标的重要因素,仍需进一步优化相关参数、改善材料来提高锥盘排种器整体可靠性。 1杨丽,颜丙新,张东兴,等.玉米精密播种技术研究进展[J/OL].农业机械学报,2016,47(11):38-48.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20161106&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.11.006. YANG Li,YAN Bingxin,ZHANG Dongxing,et al.Research progress on precision planting technology of maize[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(11):38-48.(in Chinese) 2张昆,衣淑娟.气吸滚筒式玉米排种器充种性能仿真与试验优化[J/OL].农业机械学报,2017,48(7):78-86.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170710&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.07.010. ZHANG Kun,YI Shujuan.Simulation and experimental optimization on filling seeds performance of seed metering device with roller of air-suction[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(7): 78-86.(in Chinese) 3刘佳,崔涛,张东兴,等.气吹式精密排种器工作压力试验研究[J].农业工程学报,2011,27(12):18-22. LIU Jia,CUI Tao,ZHANG Dongxing, et al.Experimental study on pressure of air-blowing precision seed-metering device[J].Transactions of the CSAE,2011,27(12):18-22.(in Chinese) 4YU H, ZHAO X, LIU Z, et al. Study on negative-pressure precision millet seed-metering device[J]. Advance Journal of Food Science & Technology, 2015, 7(2):139-143. 5贺俊林,裘祖荣.新型气压式精密排种器的试验研究[J].农业工程学报,2001,17(2):80-83. HE Junlin,QIU Zurong.Experimental study on a new type seed meter[J].Transactions of the CSAE,2001,17(2):80-83.(in Chinese) 6Werke H Dreyer GmbH&Co.EDX precision airplanter overview [EB/OL].(2016-10-4)[2016-10-4]. http:∥www.amazone.net/1262. asp. 7祁兵. 中央集排气送式精量排种器设计与试验研究[D].北京.中国农业大学, 2014. QI Bing.Design and experiment of acentralized metering device [D].Bejing: China Agricultural University, 2014. (in Chinese) 8刘宏新,徐晓萌,郭丽峰,等.具有复合充填力的立式浅盆型排种器充种机理[J].农业工程学报,2014,30(21):9-16. LIU Hongxin,XU Xiaomeng,GUO Lifeng,et al.Research on seed-filling mechanism of vertical shallow basin type seed-metering device with composite filling force[J].Transactions of the CSAE,2014,30(21):9-16.(in Chinese) 9刘宏新,刘俊孝,唐师法,等.对置斜盘高速精密大豆排种器设计与充种机理分析[J].农业工程学报,2016,32(20):24-31. LIU Hongxin,LIU Junxiao, TANG Shifa,et al.Design on opposed inclined-plate high-speed precision seed-metering device and its working mechanism analysis[J].Transactions of the CSAE,2016,32(20):24-31. (in Chinese) 10王云霞,梁志杰,张东兴,等.基于离散元的玉米种子颗粒模型种间接触参数标定[J].农业工程学报,2016,32(22):36-42. WANG Yunxia,LIANG Zhijie,ZHANG Dongxing,et al.Calibration method of contact characteristic parameters for corn seeds based on EDEM[J] .Transactions of the CSAE,2016,32(22):36-42.(in Chinese) 11崔涛,刘佳,杨丽,等.基于高速摄像的玉米种子滚动摩擦特性试验与仿真[J].农业工程学报,2013,29(15):34-41. CUI Tao,LIU Jia,YANG Li,et al.Experiment and simulation of rolling friction characteristic of corn seed based on high-speed photography[J].Transactions of the CSAE,2013,29(15):34-41.(in Chinese) 12王金武,唐汉,王奇,等.基于EDEM软件的指夹式精量排种器排种性能数值模拟与试验[J].农业工程学报,2015,31(21):43-50. WANG Jinwu,TANG Han,WANG Qi,et al.Numerical simulation and experiment on seeding performance of pickup finger precision seed-metering device based on EDEM[J]. Transactions of the CSAE,2015,31(21):43-50.(in Chinese) 13WANG Jinwu, TANG Han, WANG Jinfeng,et al. Measurement and analysis of restitution coefficient between maize seed and soil based on high-speed photography[J]. International Journal of Agricultural and Biological Engineering, 2017,10(3):102-114. 14WANG Jinwu, TANG Han, WANG Jinfeng,et al. Optimization design and experiment on ripple surface type pickup finger of precision maize seed metering device[J]. International Journal of Agricultural and Biological Engineering, 2017,10(1):61-71. 15周福君,李沐桐,李天宇.离心锥盘式高速排种单体:201710334326.1 [P].2017-05-12. 16于建群,王刚,心男,等.型孔轮式排种器工作过程与性能仿真[J].农业机械学报,2011,42(12):83-87,101. YU Jianqun,WANG Gang,XIN Nan,et al.Simulation analysis of working process and performance of cell wheel metering device[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(12):83-87,101. (in Chinese) 17廖庆喜, 张朋玲, 廖宜涛,等. 基于EDEM的离心式排种器排种性能数值模拟[J/OL]. 农业机械学报, 2014, 45(2):109-114.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140219&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.02.019. LIAO Qingxi, ZHANG Pengling, LIAO Yitao, et al. Numerical simulation on seeding performance of centrifugal rapeseed metering device based on EDEM[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(2):109-114.(in Chinese) 18刘宏新, 徐晓萌, 刘俊孝,等. 利用高速摄像及仿真分析立式浅盆型排种器工作特性[J]. 农业工程学报, 2016, 32(2):13-19. LIU Hongxin, XU Xiaomeng, LIU Junxiao, et al. Working characteristics of vertical shallow-basin type seed-metering device based on high-speed photography and virtual simulation[J]. Transactions of the CSAE, 2016,32(2):13-19.(in Chinese) 19YU J J, LIAO Y Y, CONG J L, et al. Simulation analysis and match experiment on negative and positive pressures of pneumatic precision metering device for rapeseed[J]. International Journal of Agricultural and Biological Engineering, 2014, 7(3): 1-12. 20ZHANG G Z, ZANG Y, LUO X W,et al. Design and indoor simulated experiment of pneumatic rice seed metering deivce[J]. International Journal of Agricultural and Biological Engineering, 2015,8(4): 10-18. 21YANG S, ZHANG S M. Design and parameter optimization of flexible comb-type grass seed metering device[J]. International Journal of Agricultural and Biological Engineering, 2015,8(1): 9-16.2.5 充填可靠性分析

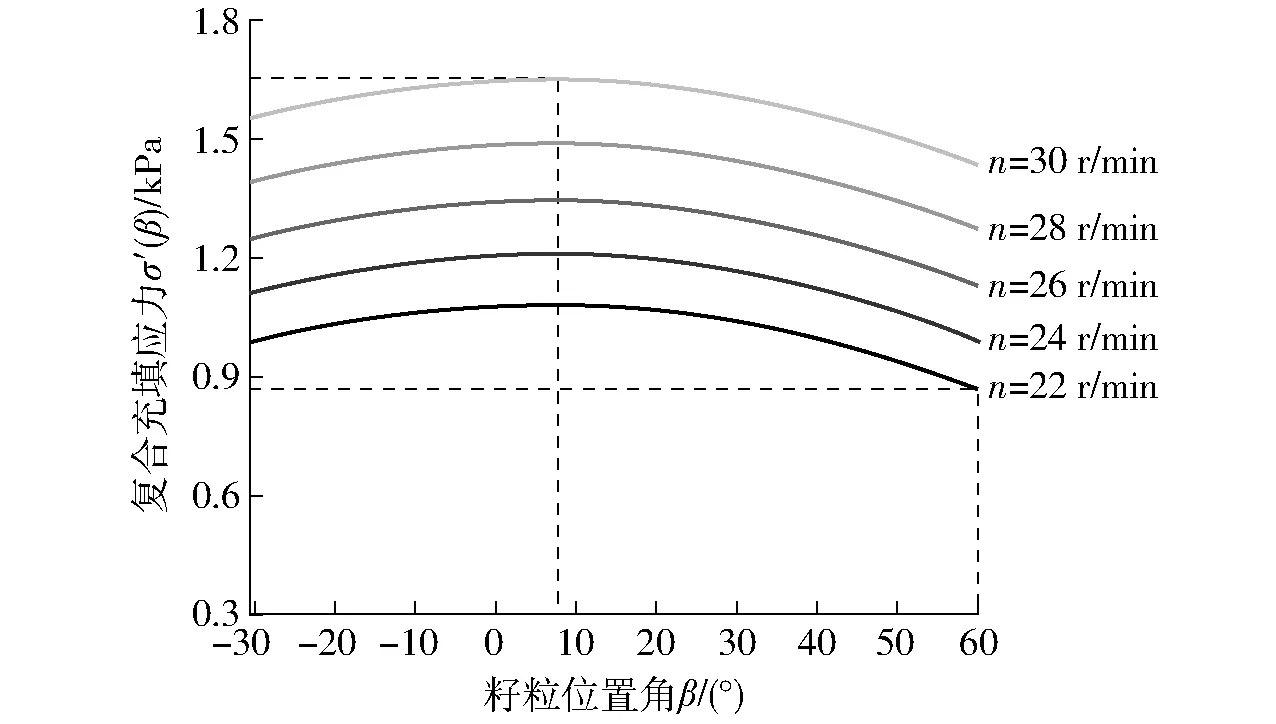

2.6 力学模型

0.397[1-e-(3.12cosβ-0.41)]cosβ+

0.058 5[1-e-(3.12cosβ-0.41)]sinβ

3 EDEM虚拟仿真

3.1 几何模型建立

3.2 定义颗粒模型

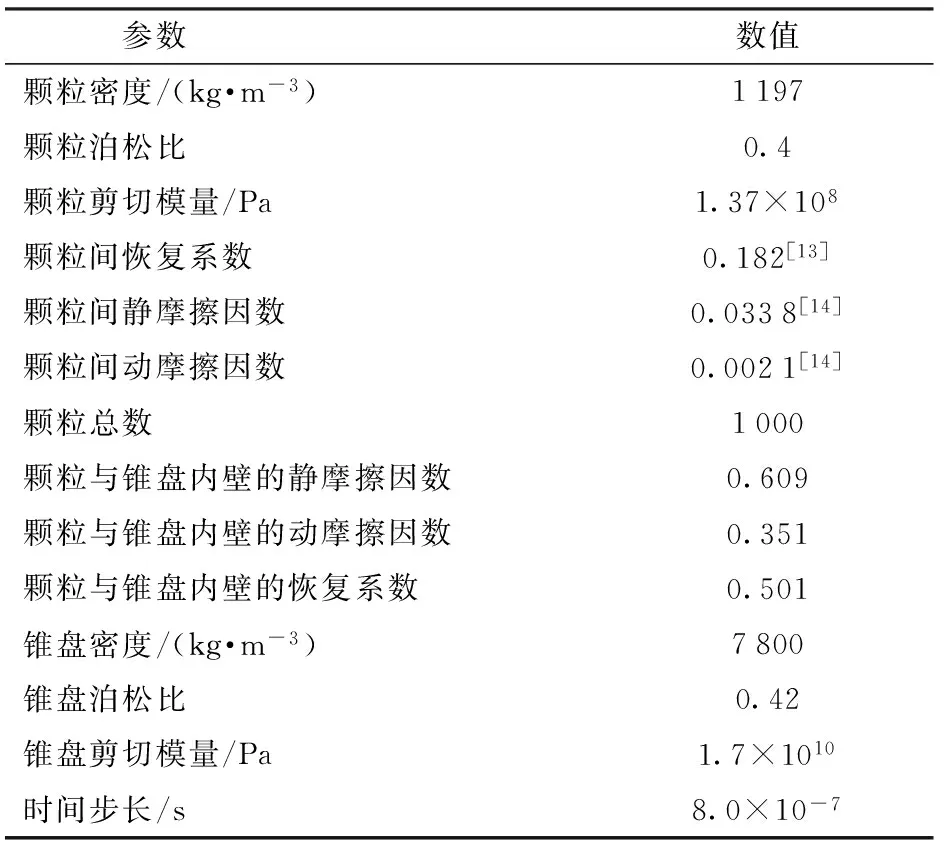

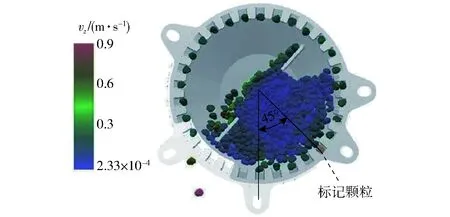

3.3 虚拟试验方案

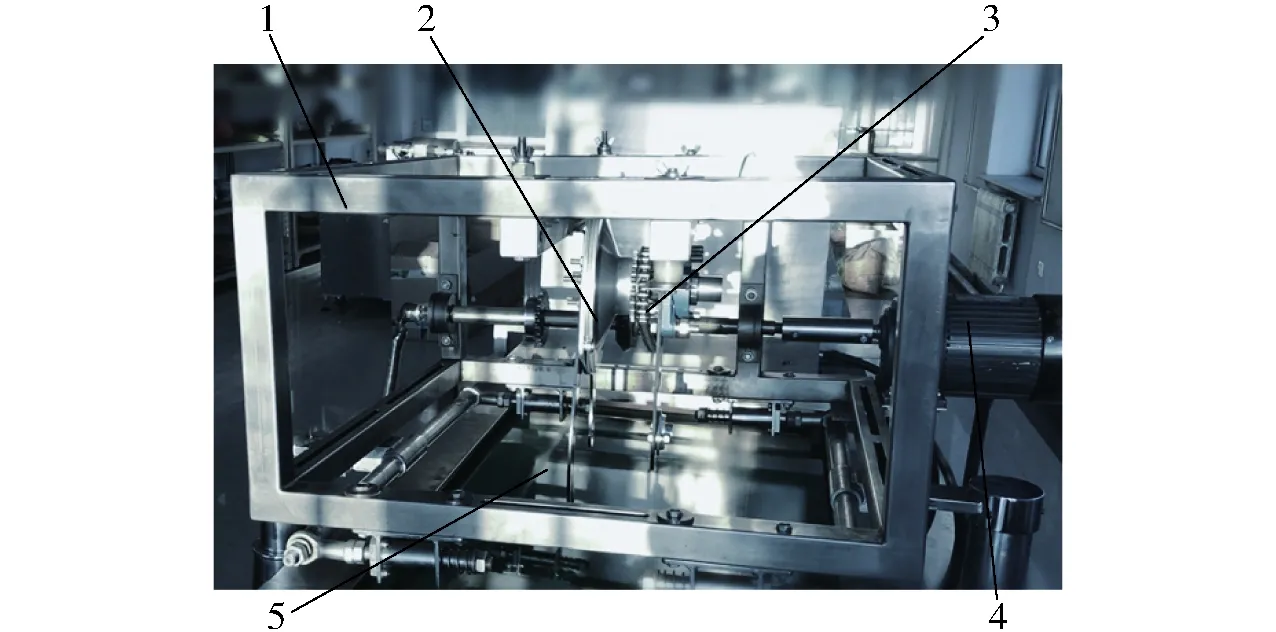

4 台架试验

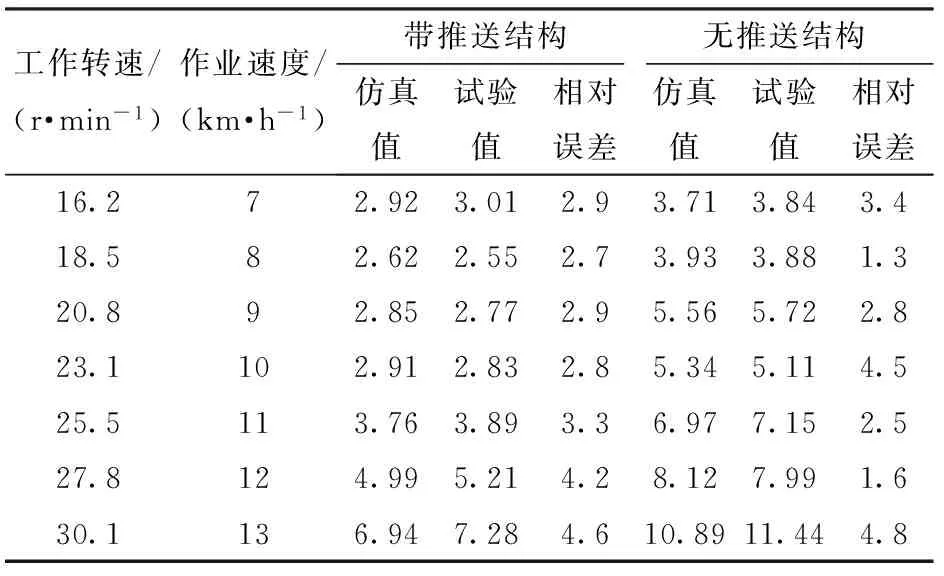

5 结果分析

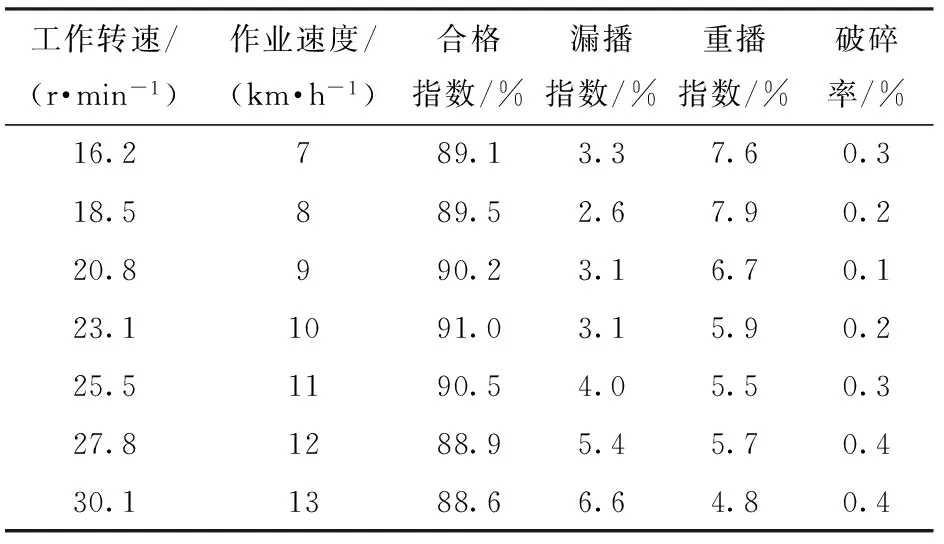

6 性能验证试验

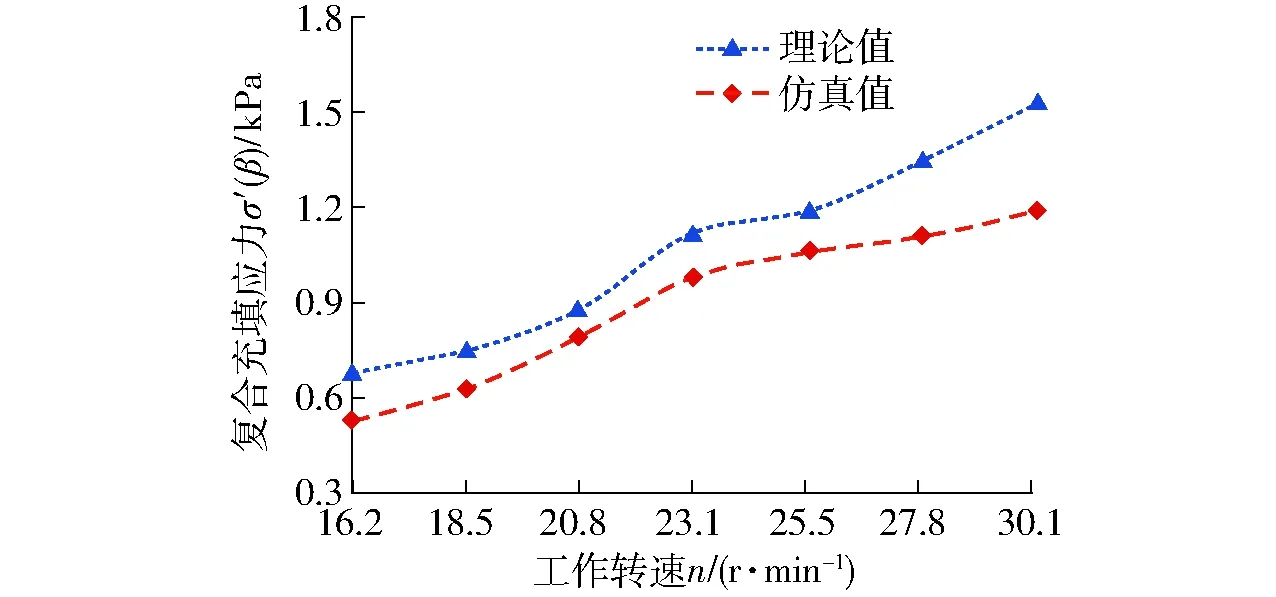

7 结论