高温低浓度瓜胶压裂体系研究

2018-04-01吴磊

吴 磊

西安石油大学石油工程学院, 西安 710065

鄂尔多斯盆地砂岩气藏具有高温低渗透的特点,需要对储层进行压裂改造才能获得产能,介于油藏的特点压裂液必须具有耐高温、耐剪切、低伤害、破胶迅速且易返排等特性。因此,需研究优选出适合压裂液体系。目前常用的压裂液为植物瓜胶及其衍生物压裂液,植物瓜胶含有6%~8%的水不溶物质,会使压裂液破胶不彻底,导致最后滞留在地层的残渣较多,对地层造成伤害,降低导流能力,严重影响了储层改造效果[1~5]。植物瓜胶在经过改性后能大幅度地降低水不溶物质,并在一定程度上可提高耐温性能。压裂施工中常用的羟丙基瓜胶可在100 ℃以上高温油气藏应用,压裂液破胶液残渣含量较高,为保证压裂作业压裂液的耐温耐剪切性能,通常增加稠化剂用量,从而也会提高破胶液的残渣含量,对储层造成的伤害也越大[6]。在120~130 ℃的储层条件下羟丙基瓜胶浓度需要达到0.35%~0.5%,有研究表明该浓度的压裂液对裂缝导流能力的损害率能够达到45%以上[7-8]。为解决高温油气藏瓜胶用量大,对地层造成伤害的问题,开展耐高温低伤害的瓜胶压裂液体系研究十分必要,降低稠化剂的使用浓度,同时筛选适宜的压裂液助剂,优化瓜胶压裂液体系配方,达到用量少、易返排、低伤害的目的。提高压裂液对裂缝导流能力的损害,减少压裂液滞留于地层的时间,从而降低对地层的伤害。

1 试验部分

1.1 试验原料与仪器

羧甲基羟丙基胍胶,昆山油田化学有限公司;羟丙基胍胶,东营金明工贸有限公司;过硫酸铵、pH调节剂,分析纯;交联剂G-21,自制;防膨剂JP-10,助排剂LF-12、XL-15、SF-2,均为工业品。

MCR102流变仪,奥地利Anton Paar公司;品氏玻璃毛细管黏度计,上海良晶玻璃仪器厂;L-500低速台式离心机,江东仪器厂;电热恒温水浴锅,北京科伟永兴仪器有限公司;101-0AB型电热鼓风干燥箱,天津泰斯特仪器有限公司;磁力搅拌器,上海江星设备有限公司。

1.2 试验方法

按照行业标准SY/T 5107—2005《水基压裂液性能评价方法》和SY/T 6376—2008《压裂液通用技术条件》对稠化剂、防膨剂、助排剂、交联剂进行优化,确定合适的压裂液配方,对配制的压裂液按照标准进行耐温耐剪切试验、破胶试验、悬砂试验、残渣试验评价。

2 压裂液配方优选

2.1 稠化剂

稠化剂的性能好坏主要是通过评价稠化剂的增稠性、耐温和耐剪切性。瓜胶压裂体系是目前使用最广的压裂体系,并且经济性较好,常见的改性瓜胶有羟丙基瓜胶(HPG)、羧甲基瓜胶(CMG)和羧甲基羟丙基瓜胶(CMHPG)。羧甲基羟丙基瓜胶(CMHPG)的主链上引入了羧甲基基团和羟丙基基团,为复合改性胶体,可使水稠化而获得较高的黏度,pH使用范围广,耐高温,具有悬砂能力强、低摩阻、胶体稳定性好等优点。与传统的羟丙基瓜胶(HPG)相比羧甲基羟丙基瓜胶使用浓度低,相同温度下,所需的稠化剂浓度仅为羟丙基胍胶的1/2[9-10]。为了降低进入地层的瓜胶含量,试验选择羧甲基羟丙基瓜胶。CMHPG与常用HPG性能比较如表1所示,试验显示羧甲基羟丙基瓜胶压裂液基液呈弱酸性,与HPG相比基液黏度低,水不溶物质大大降低,并且具有更好的水溶性能。

表1 羧甲基羟丙基瓜胶(CMHPG)与羟丙基瓜胶(HPG)性能指标

2.2 防膨剂

压裂液常用防膨剂有盐类、无机聚阳离子聚合物、阳离子表面活性剂、阳离子聚合物、Gemini双子表面活性剂等,盐类如KCl作防膨剂使用广泛,且生产成本较低。用羧甲基羟丙基瓜胶对浓度较高的阳离子型防膨剂敏感,试验选用非阳离子防膨剂JP-10。

2.3 助排剂

基于压裂液对阳离子敏感,压裂液体系的助排剂选用非阳离子的助排剂,试验选取了3种非阳离子型表面活性剂进行了评价,优选结果见表2,试验优选助排剂为XL-15。

表2 助排剂性能评价

2.4 交联剂

选择合适的交联剂会极大的提高压裂液体系的耐温性能,目前常用的水基压裂液交联剂是一些含硼、钛、锆、铝、铬的化合物或混合物。而瓜胶交联剂以有机硼为主,但有机硼在140 ℃以上温度环境中自身会发生反应,失去交联能力[11-12]。锆基交联剂可交联许多聚合物体系,交联pH范围广,耐温性好,并且可以延时交联。锆基的交联可以发生在瓜胶和其衍生物的羟基基团或者羧基基团上[13-15]。试验选择有机硼与有机锆复配交联剂高温交联剂G-21,既具有耐高温性能又具有延迟交联性能。充分发挥了有机硼交联剂的延缓交联性能和有机锆交联剂耐温高的优点。相同浓度的羧甲基羟丙基瓜胶与不同浓度G-21高温交联剂黏温关系曲线见图1。

图1 不同浓度交联剂与黏温的关系曲线

由图1可知,试验数据显示黏度与高温交联剂加入量在一定范围内成正相关,交联剂加入量越大黏度越稳定。在150 ℃、170 s-1耐温耐剪切试验中,交联剂质量分数为0.4%时效果较好,初始黏度在740 mPa·s,经过升温后1 h的剪切,黏度可保持在180 mPa·s左右,但交联剂浓度过高,会产生过交联,使压裂液的抗剪切性变差,浓度过低,则交联不完全,压裂液的抗温性变差,试验选择交联剂加量为0.4%。

羧甲基羟丙基压裂液基本配方为:(0.4%~0.5%)羧甲基羟丙基瓜胶+0.4%助排剂XL-15+0.3%防膨剂JP-10+0.40%交联剂G-21+0.1%pH调节剂,交联比为100∶0.4。

3 结果与讨论

3.1 压裂液耐温耐剪切试验

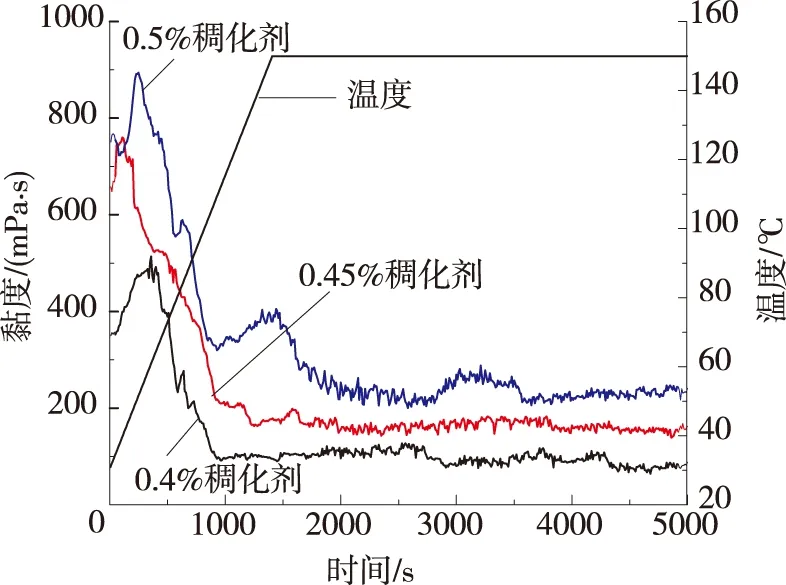

试验分别选取了0.4%,0.45%,0.5%羧甲基羟丙基瓜胶,按配方配置压裂液后测试流变性能,试验结果见图2。

图2 不同质量分数的稠化剂与黏温的关系曲线

由图2可知,不同质量分数的CMHPG压裂液在加热至150 ℃后,170 s-1下连续剪切60 min压裂液黏度随稠化剂浓度增大而增大,初期黏度较高,剪切15 min左右,黏度下降较快后变稳定,冻胶稳定性能好,耐温耐剪切性能强;当稠化剂浓度在0.4%时CMHPG压裂液黏度稳定在80 mPa·s可以满足150 ℃的油气井压裂施工和携砂要求。

3.2 破胶试验

试验分别按配方:0.4%羧甲基羟丙基瓜胶+0.4%助排剂XL-15+0.3%防膨剂JP-10+0.40%交联剂G-21+0.1%pH调节剂配置的羧甲基羟丙基瓜裂液和含有相同质量分数的羟丙基瓜胶压裂液装入广口瓶中,加入不同浓度的破胶剂置于90 ℃的恒温水浴中,定时观察其破胶情况。用品氏毛细管黏度计测定压裂液在不同时间的黏度,当破胶液黏度小于5 mPa·s时认为破胶,记录破胶时间,试验结果见表3。

表3 破胶试验结果

耐高温低浓度CMHPG压裂液的破胶时间随着过硫酸铵加量的增加而减小,压裂液具有很好的破胶性,使用不同浓度的APS破胶剂均能使压裂液在2 h内完成破胶,较相同质量分数的HPG压裂液破胶时间缩短,破胶剂过硫酸铵用量低,不到1/5,这有利于快速返排,减少压裂液在地层的滞留时间,可减小地层伤害。

3.3 携砂试验

评价配方配置的压裂液对支撑剂静态悬浮能力,进行悬砂性能评价。试验方法为:将CMHPG压裂液装入100 mL量筒中将粒径为20 /40目的陶粒均匀分散在压裂液表面,然后测定一颗砂粒的沉降速度,试验结果为压裂液的沉降速度在0.022~0.035 mm/s之间,可有效携砂。

3.4 残渣含量测定

将在90 ℃下进行破胶4 h后彻底破胶的压裂破胶液按行业标准全部移入已烘干恒重的离心管中,在转速3 000±150 r/min中离心30 min,倒出上清液,再用蒸馏水洗涤破胶容器后倒入离心管中,用玻璃棒搅拌洗涤残渣试样,再离心20 min,倾倒上层清液,将离心管放入恒温干燥箱,105 ℃下烘干恒重,计算压裂液残渣量。试验数据如表4所示。

表4 残渣试验结果

由表4可以看出,耐高温低浓度CMHPG压裂液可大幅度的降低压裂液残渣含量,与相同质量分数的HPG相比,压裂液残渣降低了39.6%,低于行业基本要求(低于500 mg/L)。

4 结 论

1)试验优选羧甲基羟丙基压裂液的基本配方: (0.4%~0.5%)羧甲基羟丙基瓜胶+0.4%助排剂XL-15+0.3%防膨剂JP-10+0.40%交联剂G-21+0.1%pH调节剂,交联比为100∶0.4。

2)对压裂液优选配方进行性能评价,结果表明, 羧甲基羟丙基压裂液在150 ℃下耐温耐剪切,满足压裂施工的携砂要求,与常用羟丙基瓜胶压裂液相比稠化剂用量少,基液黏度低,容易破胶,破胶后残渣量低,破胶液黏度低,能够有效地减少滞留地层的时间,提高返排率,降低对地层的伤害。