非满流下新型锥套螺带干燥机流体流动分析

2018-03-31王晓静武宸宇刘雅茜李元奎

王晓静,武宸宇,刘雅茜,李元奎

(天津大学 化工学院,天津 300350)

随着全球传统化石燃料的枯竭,作为可再生清洁能源的太阳能的需求日益增强,而光伏产业的发展离不开多晶硅的生产[1-2]。目前,70%~80%的多晶硅均通过改良西门子法生产,然而在多晶硅的合成、提纯等工艺中会产生含有氯硅烷、二氧化硅、氯化物等的固渣浆料[3-4]。已工业化生产的多晶硅渣浆处理方法主要为干燥水解法。干燥水解法是将多晶硅渣浆加入干燥机,使氯硅烷转化为气体并冷凝回收,干燥后的固渣通入碱液,在水解槽中进行水解反应[5]。提高渣浆中氯硅烷等副产物的回收率是降低多晶硅生产成本的关键,因此高效的连续式渣浆干燥机便成为多晶硅生产过程中的重要一环。

倪邦庆[6]研究了不同螺距/螺带直径条件下,高黏物料在双螺带搅拌釜内部流场的分布情况。张敏革等[7]对双螺带螺杆搅拌桨在高黏气液两相流的流场进行了非稳态数值模拟,得到的流场呈大循环特征。张靖等[8]研究了螺带-螺杆组合式搅拌器对高黏非牛顿流体的搅拌流场特性,分析了流场、速度场、剪切速率和表观黏度的分布。

本工作采用自主设计的一台连续式密闭结构的锥套螺带干燥机,通过Pro/E软件建立新型干燥机的三维实体模型,然后导入Fluent 14.5软件中进行数值模拟,在干燥机非满流情况下,对它的内部流场、粒子轨迹、停留时间进行分析,并结合冷模实验验证了模拟方式的合理性。对新型锥套螺带多晶硅渣浆干燥机的进一步研究具有较高的参考价值。

1 内部流场数值模拟

1.1 数学模型

模型内的物料密度随压力等参数变化不大且运动速度较低,可看做不可压缩流动,流动遵循质量守恒与动量守恒,可得到计算模型遵循的基本控制方程[9]。

在锥筒和内外螺带的搅拌作用下,干燥机内物料处于湍流运动状态,由于RNG k-ε模型对于处理低雷诺数和近壁面区域的流动行为的模拟具有较好效果[10],因此湍流模型采用RNG k-ε模型。

1.2 几何模型

孙启蒙[11]对干燥机的设计思想、结构创新、全满流流场模拟等进行了详细的研究,李晓悦[12]对干燥机搅拌系统进行了力学分析及优化。本工作运用Fluent 14.5软件对连续式锥套螺带干燥机内部流场以及粒子轨迹进行模拟,几何模型见图1。由于此干燥机的结构较为复杂,所以在螺带与辐杆周围采用四面体网格,其余采用六面体网格;并采用曲率法对螺带、辐杆周围进行局部加密处理,综合考虑求解精度和计算时间,确定网格总数为2 811 000,且满足网格独立性要求。

图1 干燥机几何模型Fig.1 Geometric model of the new dryer.

1.3 模拟方法与边界条件

对模拟方法进行了一定假设:将流体视为不可压缩流体,忽略流体与干燥机壁面的传热作用以及流体流动由于黏性耗散产生的热效应。考虑到该设备内部包含较多旋转和搅拌部件,湍流模型采用RNG k-ε模型,壁面边界层采用scalable处理,采用SIMPLEC的压力-速度耦合方法,瞬态求解,步长为1×10-4s,对于流场分析采用欧拉模型,气液相界面采用VOF模型,速度等离散格式均采用二阶迎风格式,界面差值方式为QUICK格式。计算时,气相密度1.138 kg/m3、黏度0.016 63 mPa·s,渣浆密度1 471 kg/m3、黏度3.4 mPa·s,入口速率0.5 m/s,干燥机转速5~23 r/min,并考虑重力的影响。

采用DPM颗粒模型对粒子轨迹进行跟踪,并求解物料的停留时间。Fluent软件中对颗粒-壁面碰撞处理十分简单,忽略了颗粒与筒壁、螺带等壁面碰撞时的复杂机理,导致模拟效果变差[13]。所以通过UDF引入颗粒与壁面和颗粒受力的代码,边界条件设置为:入口段逃出,出口段捕捉,其他壁面全部设置为反射[14]。 入口处采用速度入口边界条件,出口处采用压力出口边界条件,旋转锥筒、外螺带及连接二者的辐杆设置为绕中心轴以恒定角速度旋转的壁面,其他壁面设置为无滑移壁面。

2 模拟方法验证

2.1 实验方法及流程

为了便于实验过程中高速摄像机对干燥机内部进行拍摄,壳体采用有机玻璃,其他部件均采用45号钢制造。将示踪粒子(与盐水等密度的PET聚酯小球)涂成红、黑、绿三种颜色,每次实验放入以上三种粒子,一次实验可以记录三条粒子轨迹。测量体系选用田兆君[15]的平面镜与摄像机相结合的三维立体恢复理论,实验流程见图2。由图2可知,电动机经变频器调速,带动干燥机内的锥筒-外螺带转动,盐水(密度为1.021 kg/m3、黏度为1.594 mPa·s)由泵从料槽送至干燥机入口,流经中心管、内筒、外筒,最终流回料槽。在操作过程中用高速摄像机测量其运动轨迹。实验中干燥机的转速为14 r/min,入口速度为0.25 m/s,示踪粒子直径为8 mm。

图2 实验流程Fig.2 Flow chart of the experiment.

2.2 结果验证

图3为内外筒示踪粒子轨迹模拟与实验对比。

图3 内外筒示踪粒子轨迹模拟与实验对比Fig.3 Comparison of simulation and experiments of trajectories of particles in inner and outer cylinders.

由图3可以看出,实验结果与模拟结果大体一致,从而验证了模拟求解设置的合理性,为研究非满流条件下新型干燥机内的流场奠定了基础。

3 模拟结果分析

3.1 流场分析

图4为z = 0截面的速度矢量图。

对于“一带一路”,从狭义层面看,指的是中国将和海上和陆上丝绸之路的沿线国家为加强经济来往所形成的区域性经济。从广义层面看,“一带一路”为中国提供了与亚洲其他国家、非洲和欧洲之间来往的渠道。现如今正是“一带一路”倡议发展的关键时刻,面对越来越激烈的竞争和挑战,要想赢得双赢的局面只有通过各国之间合作形成区域型经济发展,才能逐步解决经济和政治问题。

图4 z=0截面的速度矢量图Fig.4 Velocity vector of surface z=0.

由图4可知,在搅拌系统的作用下,物料在干燥机内存在轴向、径向和切向流动,切向和径向运动占主导地位抑制了黏壁效应;内筒区域,物料由进料管出口向锥筒大端的运动过程中,在浅层区域形成多个小的局部环流,这有利于延长物料的干燥时间;同时流域内产生多个漩涡,漩涡沿轴向运动,有助于提高搅拌的均匀性,降低物料受热不均匀的概率;也可以看出螺带的右端受到来流冲击力的影响,压力较大,产生绕流,因而在背压区形成漩涡,产生流固分离,并发生回流现象。

图5为液相的周向和轴向速度矢量图。由图5可知,周向速度矢量与轴向速度矢量在螺带附近突然变大,一是因为螺带和辐杆的搅拌作用带动物料做径向运动;二是因为螺带与搅拌轴具有一定的角度,螺带斜面的挤压作用对物料产生轴向推动力。正是螺带与辐杆对物料的切向与轴向推动力使物料产生漩涡,增加了物料的湍流程度,使得物料与壁面的能量交换更加充分并防止产生黏壁现象。

图5 液相的周向和轴向速度矢量图Fig.5 Circumferential and axial velocity vector diagram of liquid phase.

图6为z=0截面的轴向速度分布云图。由图6可知,由于螺带的搅动,轴向速度在螺带处波动较大;内筒区域流体的流通面积较小,因而轴向速度较大且变化较快,并随着流道的加宽,流速逐渐趋于稳定;在内外筒连接区域由于流道变窄轴向速度有增大趋势,外筒区域流道稳定不变,因而轴向速度相对稳定。

图6 z=0截面的轴向速度云图Fig.6 Distribution of axial velocity of surface z=0.

3.2 接触面分析

通过接触面可以更直观地了解干燥机内流体运动行为。图7a为不同转速下径向切面上的液相分率。由图7a可知,锥筒和外螺带为顺时针旋转,由于旋转锥筒带动其内部流体顺时针旋转,相当于内螺带逆时针搅拌内筒流域,造成外筒区域气液相界面左侧较高,内筒区域右侧较高。在内外螺带的搅拌过程中,迎向流体的螺带面压力较高,导致背向流体的一面出现低压区,这种物料低压区的反复出现会产生漩涡,能够强化传热。随着转速的提高,气液接触面也随之提高,说明提高转速可以将物料扬起更高的高度,随之提高物料与传热面的接触面积。但也应该考虑到转速的提高会缩短物料的干燥时间。

图7b为不同存液量下的液相分率。由图7b可知,随着液位的下降,料液被扬起的高度与原液位高度的比值增大,意味着传热效果增强。但随着液位的下降,干燥机固有传热面的利用率也就越低。说明存液量的改变对外筒传热面的影响较大,这是由内筒物料处于斜面流动且流速较高以及内筒安装位置共同决定的。

图7 不同转速和不同存液量下的液相分率Fig.7 Liquid volume fractions at different rotary speeds and different liquid storages.

3.3 粒子轨迹分析

图8为非满流粒子模拟轨迹。由图8可知,由于螺带和辐杆对物料的搅拌作用,导致内外筒粒子做螺旋运动;外筒的迹线相比内筒要长的多,一是由于外筒流域大于内筒流域;二是由于外筒螺带尺寸较大,对物料的搅拌作用较强。因此,物料粒子在外筒流域碰撞与往复运动的机率较大,表明外筒流域更有利于物料的质量传递、热量传递。在实际干燥过程中,可以适当提高外筒传热介质的温度以强化传热。

3.4 物料轴向速度随流体进程的分布与停留时间

图8 非满流粒子模拟轨迹Fig.8 Trajectory chart of tracked particle under non-full flow conditions.

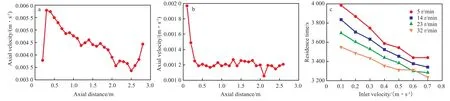

图9 轴向速度随流体进程的分布与停留时间Fig.9 Axial velocity distribution and residence time along with the fluid flow process.

由图9a和9b可知,在内筒流域,轴向速度在1.2 m和2.1 m处有小幅度回落,这是由于螺带的搅拌作用提高了物料的湍动能,引起物料径向与切向的运动。左右两侧速度骤降是因为当物料进入锥筒小端与外筒区域时流道突然变化。在外筒流域,速度较慢且稳定,这是因为外筒直径较内筒大,且无锥角。图9c为不同入口流速和干燥机转速下物料的停留时间。物料的停留时间是干燥机的重要性能参数,受入口流速与干燥机的转速影响。由图9c可知,干燥机的停留时间主要集中于3 235~3 985 s之间。

4 结论

1)在搅拌系统的作用下,新型干燥机内流场产生大量漩涡,并产生局部环流,提高了搅拌的均匀性。流体被带到一定高度后,在重力作用下回落,出现流固分离。流体在螺带背压区产生漩涡,在螺带附近径向、轴向、切向速度达到最大,防止黏壁现象的产生。

2)干燥机内大部分物料处于低处液相区域,相比于内筒,外筒的轴向速度相对较低、示踪粒子的迹线较长、粒子往复移动的机率较高,说明外筒区域更加有利于质量传递、热量传递。在实际生产中可以适当提高外筒传热介质的温度。

3)对不同存液量和转速条件下气液接触面进行分析的结果表明,在实际生产中设置转速与加料量时需要综合考虑两者的影响,并且得出不同进口速度与转速条件下的停留时间分布,为实际生产过程提供有价值的指导。

[1] 王恩俊,武锦涛,银建中,等. 太阳能级多晶硅生产工艺的现状与发展[J].当代化工,2012,41(12):1340-1347.

[2] Bye G,Ceccaroli B. Solar grade silicon:Technology status and industrial trends[J].Sol Energy Mater Sol Cells,2014,130:634-646.

[3] 杨涛. 改良西门子法生产多晶硅工艺设计探讨[J].贵州化工,2009,34(3):7-11.

[4] 黄国强,杨劲,王红星. 四氯化硅残液处理方法的研究进展[J].化工进展,2012,31(8):1828-1833.

[5] 陈幼军,何惠民. 多晶硅渣浆处理工艺与旋转式间接干燥机[J].化工机械,2016,43(3):401-420.

[6] 倪邦庆. 不同s/d下的双螺带搅拌釜内部流场的可视化研究[J].化学工程与装备,2009(3):27-30.

[7] 张敏革,张吕鸿,姜斌,等. 双螺带螺杆浆气液混合性能数值模拟及其工业应用[J].天津大学学报,2012,45(6):546-551.

[8] 张靖,陈兵奎,李朝阳. 螺带-螺杆式搅拌器三维流场数值模拟[J]. 化工进展,2011,30(8):1693-1697,1840.

[9] 陈涛,张国亮. 化工传递过程基础[M].第3版. 北京:化学工业出版社,2009:35-46.

[10] 王福军. 计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004:124-132.

[11] 孙启蒙. 卧螺锥套回转干燥机流场模拟优化及传热计算[D].天津:天津大学,2015.

[12] 李晓悦. 卧螺锥套回转干燥机组合螺带及转筒结构力学分析及优化[D].天津:天津大学,2015.

[13] Johnson K. Contact Mechanics[M].Cambridge:Cambridge University Press,1985:35-58.

[14] Amiri Z,Movahedirad S. Bubble-induced particle mixing in a 2-D gas-solid fluidized bed with different bed aspect ratios:A CFDDPM study[J].Powder Technol,2017,320:673-645.

[15] 田兆君. 喷动旋转流化床气固两相流场的模拟计算与实验分析[D].天津:天津大学,2005.