数控铣削加工切削参数优化探析

2018-03-30杜少华

杜少华

在目前的制造业之中,数控加工技术已经成为主流,凭借其高效化、集成化的优势,也得到进一步的突破,让制造业得到前所未有的跳跃式发展。

1 优化方法的设计步骤

(1)将原本的数学模型抽象转化成为数学模式。通过数学模型的建立,设计变量选择适当的参数,就可以确定目标函数以及约束条件。同时,将衡量标准放置在目标函数上,表示设计变量与优化指标之间的函数关系。(2)通过数学模型建立,就可以选择适当的优化算法,求解数学模型。也就是在相应条件下,求解目标函数的最优值。(3)分析与判断求解的结果,最终得出优化设计的方案[1]。

2 数控铣削加工切削参数优化过程

2.1 基于神经网络的遗传算法

目前,BP神经网络是最简单,也是使用广泛度最高的一种人工神经网络。通过神经网络与遗传算法的相互结合,利用实验样本数据,就可以通过BP神经网络的训练拟合来表达加工铣削参数与加工精度和时间之间的非线性映射关系函数,而函数的输出值可以利用训练之后的神经网络来加以预测。在对遗传算法部分进行优化中,通过极值寻优的方式,就能够通过神经网络的预测值作为个体适应度值,之后,针对自身可以利用遗传算法进行优化,再配合变异、选择以及交叉等方式,就可以满足函数全局最优值以及输入值的寻找,其流程如图1所示。

图1 基于神经网络的遗传算法流程

2.2 神经网络训练拟合

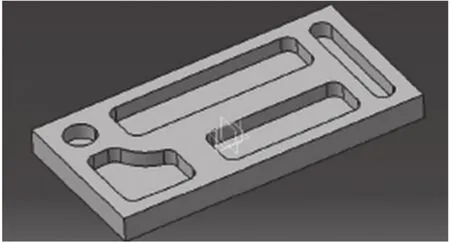

图2 为数控铣削加工的实体模型图,通过切削参数以及加工后形位精度以及表面粗糙度等数据的选择,在得到输入与输出数据之后,人们就可以发现,数据数值级别相差较大(具体数据就不一一呈现),再配合数据的归一化处理,利用MATLAB就可以得以实现。在BP网络进行训练中需要足够的数据,这样才可以保持训练的充分,并且将预测值与期望值之间的误差降至最低。之后,通过一组用于测试网络的数据,就可以实现规划处理[2]。

图2 加工工件实体模型

在数据进行归一化处理之后,就可以针对BP神经网络利用函数输入输出的数据做好训练,单隐层BP神经网络拥有良好的非线性映射能力,通过其来进行训练,最终确定的隐层节点为12个。对于训练之后的BP神经网络记录如图3所示。

图3 网络的训练记录

开展BP神经网络训练,在完成训练之后,对非线性函数输出加以预测,然后通过相互的对比,就可以确定预测的非线性函数输出,再将其近似看成实际的函数输出值,并在MATLAB路径下进行保存。

2.3 多目标优化问题的遗传算法

利用MATLAB中的遗传算法工具箱,通过矩阵函数,满足遗传算法建立出通用的工具,使用者通过M文件写成命令的行函数,按照实际需求就可以编写出需要的MATLAB程序。按照模式优化的目标函数和约束条件,就可以直接获取优化函数的最优值。通过工具箱的优化来求解,首先就应该建立适应度的函数文件,之后将适应度值设定为训练后的BP神经网络预测输出值,命名为Fit Fun.m保存在MATLAB路径下。在适应度函数建立后,通过约束函数文件的建立,等待约束条件M代码编写好后,直接启动工具箱。之后,在Fitness function中输入@Fit Fun,将变量设定为4个,然后单击运行[3]。

在适应度函数以及约束文件准备好后,直接启动优化工具箱,这样就可以对切削参数加以优化,在运输后,得到的结果为:一是在达到最佳优化结果时,最佳个体数为4个。二是比较平均适应度函数以及最佳适应函数,当遗传达到第40代后,能够保持稳定的适应度函数值为186.55075。三是在60代,基于结果准则要求的优化,需要做好过程的优化。通过遗传算法,最优适应度值为186.5507,其变量参数对应的则是[1230 350 0.70 4.5],即加工参数转速1230r/min、进给速度350mm/min、背吃刀量0.70mm、切削宽度5mm的时候,可以满足函数最佳适应度的要求。

2.4 优化值的验证

通过已经完善的BP神经网络就可以验证函数最优时的变量取值,在BP神经网络中输入变量p=[1230 350 0.70 4.5]进行仿真训练,直接获取结果t=[0.06 0.8 188],事先已经了解形位精度为0.06,需要的时间188s,粗糙度为0.8,时间相对误差0.771%,最终得到的优化函数最小值为186.55075。

3 结语

做好数控加工切削参数的合理选择,就可以满足其生产效率和加工技术的需求,同时也决定了加工效果和质量。所以,人们需要对数控加工切削参数优化进行更进一步的选择。

[1]殷继猛.数控铣削切削载荷测试及其工艺参数优化[D].北京:北方工业大学,2017:12-13.

[2]王鑫.基于加工特征的机床关键零件高效数控加工切削参数优化技术研究[D].株洲:湖南工业大学,2014:6.

[3]苏仲文.数控铣削工艺参数优化专家系统的研究[D].太原:太原理工大学,2013:9.