涡扇发动机装配脉动生产线分析

2018-03-30孙贵青

孙贵青 赵 哲 王 彤

随着航空制造技术的快速发展,在大涵道比涡扇发动机生产中采用装配脉动生产线已成为世界主流的发展趋势。涡扇发动机装配脉动生产线主要针对主机组装及外部附件、管路等安装工作。

不同于汽车连续移动的流水生产线,脉动生产线根据节拍间断式按固定装配路线移动[1]。不仅节拍时间相对较长,而且当生产线出现异常情况时,允许生产节拍停顿或发动机下线。对于涡扇发动机这种批量较小、型号系列化及部件单元体化程度较高的产品装配特点而言,更适合于脉动生产线模式。

相比传统的固定站位式(停车场式)装配模式,装配脉动生产线具有效率高,缩短周期和装配工时的特点;装配工作地环境和工人操作强度可有效改善;采用专人、专项标准规程对应专项装配操作,质量和生产安全更易保证,同时对工序集件、备件采购等生产供应链起着规范和拉动作用等诸多好处[2-7],是适应现代涡扇发动机制造技术发展的必要需求。

1 国内外发展状况

国内发动机生产体系的发展尚处于起步阶段,基本是继承苏联或斯贝发动机发展起来的,总装工作采用固定式的装配架(车),装配车车身较高,只能单自由度翻转,无升降功能,车身较窄,易发生外部附件、管路等磕碰,工人在转动摇臂上、发动机正下方以极不舒适的姿势下作业,给装配质量带来风险。总装装配时,操作工人不断上下装配车拿取管路、工具等,装配效率相比地面操作降低30%以上,大幅增加装配周期,如图1所示。

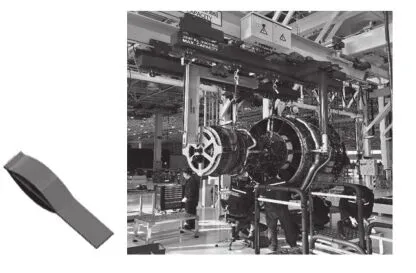

国外发动机总装最初也是利用装配架(车)的停车场式作业模式,同时由多个团队进行装配,每个人要负责几个部件若干个工序作业,不仅生产管理困难,而且由于操作人员技能差异,使发动机性能表现分散度较大,弊病很多。因此,发动机主要制造厂商开始尝试生产方式的变革。最先出现的是由停车场式向站点式生产线过渡:在生产布局上重新整合各工序,使工作场地相对集中,从而可以利用吊梁、吊索等通用设备对发动机进行工序间传递[8],并对各工序配以专门操作人员,从而质量得以稳定、效率得到提高,如图2所示。但随着精益生产理念及管理水平的不断提升,装配脉动生产线在国外发动机生产上开始不断涌现并日益发展,主要体现在采用专用的固定生产线设施,物料和工具的精确到位、均衡和节拍。生产模式由传统的推式计划管理改为装配拉动,从而实现了整个供应链的拉动生产。

图1 国产斯贝发动机总装示意图

图2 Pratt & Whitney发动机公司 发动机总装示意图

法国的斯奈克玛(Snecma)公司改变了以往的立式固定机架总装模式(见图3),在2011年实现了CFM56发动机的装配脉动生产线(见图4)[9-10],完成一台发动机仅需10天,而在1999年需要29天,减少装配周期65%,这条装配脉动生产线每年可生产850台发动机,并可用于LEAP发动机的装配。

图4 CFM56发动机的 脉动装配生产线

图3 法国斯奈克玛公司采用立式固定框架总装示意图

美国的Pratt & Whitney发动机公司为满足“洁净动力”发动机激增的生产需求,于2010-2011年在加拿大Mirabel建立了自动化水平移动组装线,如图5所示。以适应不同推力等级的“洁净动力”发动机组装(PW1100G-JM、PW1200G、PW1400G、PW1500G、PW1700G和 PW1900G)。 最大产能500台发动机/每年。

德国汉莎航空也于2010年建成了CFM/V2500发动机的精益装配脉动生产线,进行发动机的分解/检修和重装,大修周期从60多天减少到45天[1]。

综上,可发现采用脉动生产线已成为世界各大主要航空制造商竞相采用的发动机装配新模式。

图5 Pratt & Whitney发动机公司建立的发动机装配脉动生产线

2 涡扇发动机装配线特点

与飞机结构特点不同,发动机外形和重量远远小于飞机,零部件有自己的定位与连接基准,且刚性较强,不需要借助大量工装进行组合定位,装配中也无制孔、铆接等机械加工工作,可进行多次重复装拆。因此,在技术和管理复杂程度上,与飞机装配脉动生产线相比,生产线设计及建设相对简单。但航空发动机零部件结构相对复杂,机件装配精度较高且装配路径可视性、可达性较差,外部管路、附件等工作量占整个总装配过程比重较大。总结归纳涡扇发动机装配脉动生产线主要特点如下。

2.1 应用对象

涡扇发动机按照涵道比不同,通常分为大涵道比、中涵道比和小涵道比涡扇发动机。国外已运行的脉动生产线基本上为大涵道比涡扇发动机,而小涵道比发动机发展为固定式多自由度装配平台(见图6)[11],分析原因可能如下:一是大涵道比涡扇发动机主要为民用航空动力,需求数量相对较多,从生产线建设成本、周期、交付进度要求等多因素权衡分析,性价比较高;二是大涵道比涡扇发动机通常采用主单元体水平安装工艺,风扇机匣外廓尺寸较大,在固定站位生产模式中占用空间较大、无法翻转,核心机、低压涡轮等单元体、外部管路及电缆等部件安装困难,相比中、小涵道比发动机,移动装配的技术需求更加强烈。

图6 德国MTU发动机公司总装设备

2.2 装配线主体

同飞机装配生产线相同,装配线主要由四部分组成:装配线主体、物流供给系统、可视化管理系统、技术支持[1]。但由于发动机同飞机在外形尺寸、重量、装配特点、产量等方面的不同,装配线主体同飞机差异较大。如图7所示,飞机的移动装配线主体包括站位设施、对接定位的设备、拖动装置、可移动的装配架等[1]。而发动机装配线主体为钢结构,主要实现发动机空中运输(见图8),不包含对接、定位、制造等设备。由空中运转车携带发动机零部件在空中行走。可以调节发动机升降到理想的工作高度,并实现360°旋转有助于到达难接触区域,这样就可以完全取消梯子和平台等辅助设施,在发动机下方工作不用弯腰、攀爬等,更符合人素工程的工作环境。

图8 装配线采用上部运输

图7 波音787移动式装配线

以斯奈克玛(Snecma)公司的装配脉动生产线为例,如图9所示,生产线分左右两条,可同时进行装配。每条生产线分五个工位:风扇和核心机装配工位;低压涡轮装配工位;附件齿轮箱装配工位;和另外两个控制系统和外部设备的装配。其中,发动机同运输小车相连,运输车吊装在台架下面,由电机驱动小车行走机构沿台架移动。当完成装配任务后,卸下发动机的小车可通过中间专用通道返回到起始装配工位,进行下一台发动机装配。

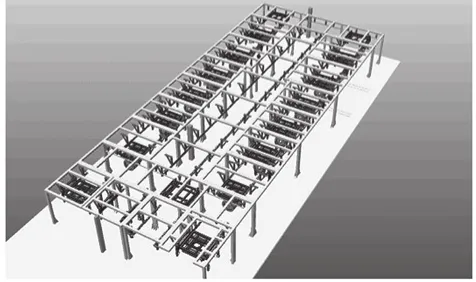

世界各大涡扇发动机制造商纷纷建立移动装配线,也催生了一批专业发动机生产线的制造厂商,如Clemessy、BA assembly &TURNKEY SYSTEMS等。当前,BA assembly&TURNKEY SYSTEMS已将输送系统发展成模块化结构,如图10所示,做到减少30%安装时间、20%成本投入,与厂方建筑无直接影响,可实现对不同型号、增加产能时的“快速工厂”构建。

图10 杜尔公司的生产线 模块化输送系统

图9 法国斯奈克玛公司脉动装配生产线示意图

2.3 自动化与数字化

对于发动机生产线而言,仅仅实现了线体的基于柔性控制系统的脉动式自动化运行。由于发动机机件装配自动化受工装制造精度、工装安装精度、零部件制造精度影响,实施比较复杂。考虑到发动机装配精度及裕度较高,而结构相对紧凑复杂、开敞性差,且台份数量规模较小,装配过程中夹杂着大量调整、修配工作,完成装配所必须的工作运转及操作多种多样,从投入与收益方面考虑,会导致装配自动化成本较高。而采用专业化分工、标准化作业模式完全能够满足生产及技术需要,所以,发动机装配仍以手工操作为主。

但相对传统手段,可引入智能拧紧设备(见图11)、无线测量仪表(见图12)、感应加热器等数字化手段,并利用MES系统通过生产线上的显示屏实时显示部件流信息、系统生产状态信息、装配操作规程等,使发动机装配生产更简洁高效。其中,智能拧紧设备利用计算机控制的直流电动拧紧扳手,实现对连接件的定力矩、定转角精确控制及监控,避免漏拧等质量事故发生,并实现装配后的可追溯性,从而使装配过程的控制和质量保证变得简单易行。电子塞尺由双电容传感器合成的位置补偿测量单元,同软件驱动的微控制器集成,用于叶尖间隙测量,可消除不同操作者带来的测量误差,效率提高4倍以上,并具有数据统计分析功能,数据输出可支持USB模式或无线模式。

3 对国内建设发动机装配脉动生产线的思考

在涡扇发动机生产中,采用装配脉动生产线是世界主流的发展趋势,也是我国发动机装配生产发展必须经历的阶段。目前,四川国际航空发动机维修有限公司(SSAMC)通过引入国外生产线装备,已实现了CFM56发动机的顺利分解(见图13)。

图11 直流电子扭矩扳手及控制计算机

图12 具有无线功 能的电子塞尺房

但装配脉动生产线的建立不是简单地将原有一个工位拆分成若干个工位,而是一次发动机装配模式的变革,是一项涵盖生产管理、工艺优化、技术创新、分配模式、员工素养等诸多方面的系统工程[12]。因此,建立和应用涡扇发动机装配脉动生产线还应注意以下几个问题。

第一,装配生产线需要各部门全员参与构建及运行。它不再局限于发动机总装室(车间),而是整个厂(所)生产计划、机件供应、设备保障、技术支持等各项工作都围绕着生产线展开,缺少其中任何一环都很难有效运行。

第二,有精益制造思想并贯彻到生产线实践中。装配生产线的核心及基础就是精益制造,只有从领导到员工都深刻领会并愿意积极践行,并善于应用各种精益工具,生产线才会有生命和活力。

第三,做好涡扇发动机脉动生产线的技术规划。生产线的建设涉及生产线线体设计、新工艺技术应用评估、各种异常情况处理预案、生产管理系统、物料配送系统等,是关系到整个企业的系统工程。在吃透国内外飞机、发动机等脉动生产线的基础上,进行充分论证,必要的话,应辅以模型化的试验检验。

总之,推广涡扇发动机装配脉动生产线不仅提高装配效率、降低单位成本,而且能够有效促进企业生产管理模式升级。因此,应主动研究相关装配脉动生产线技术,通过建设装配脉动生产线,实现国内发动机装配技术、生产管理和供应链管理的跨越式提升。

[1]李金龙,杜宝瑞.脉动装配生产线的应用与发展[J].航空制造技术,2013,(17):58-60.

[2]陈绍文,王舸.精益制造和飞机移动式装配线[J].航空制造技术,2011,(16):34-37.

[3]薛良昌.飞机总装脉动生产线及其信息管理系统的应用与研究[J].航空制造技术,2014,(18):89-91.

[4]郭佳,吴永林.通用飞机总装脉动式生产线构建[J].航空制造技术,2015,(5):58-61.

[5]魏小红,谈军.航空发动机水平脉动总装生产线规划研究[J].航空制造技术,2015,(19):8-12.

[6]魏小红,陈贵林.航空发动机数字化脉动总装线规划技术研究[J].航空制造技术,2015,(21):155-162.

[7]周烁,汪俊熙,刘宜胜,等.大型商用航空发动机整机装配工艺浅析[J].航空制造技术,2014,(5):92-96.

[8]乔俊山.可信赖的发动机:普惠公司史话[M].北京:航空工业出版社,2013:10-90.

[9]皮埃尔·斯帕克.斯奈克玛 蓝天引擎[M].北京:航空工业出版社,2008:66-103.

[10]辛彦秋,吴斌.民用航空发动机脉动装配浅析[J].航空制造技术,2013,(20):118-120.

[11]黄松.航空发动机多自由度装配平台设计与分析[D].北京:中国农业机械化科学研究院,2015.

[12]张小洪,王聪.成飞变革飞机装配模式脉动生产线驶入快车道[N].中国航空报,2013-03-27.