卧式加工中心主轴箱平衡系统优化设计

2018-03-30李志丹

李志丹 刘 博

(沈阳机床股份有限公司,辽宁 沈阳 110141)

HMC-e系列卧式加工中心,适合于工件多面的铣、钻、镗、铰、攻丝、两维、三维曲面等多工序加工。具有在一次装夹中完成箱体孔系和平面加工的良好性能,还特别适合于箱体孔的调头镗孔加工。为保证机床能够高精、高速及高质量地完成切削任务,需要对主轴箱垂直方向运动增加平衡装置,以消除主轴箱本身及其承载的各部件产生的重量对其在垂直方向运动的速度、加速度和控制精度产生的不良影响。

1 原有气缸平衡系统

考虑到卧式加工中心的结构特点及加工工艺,主轴箱在垂直方向运动加工时,不仅要受到刀具切削力和丝杠驱动力的作用,还会受到自身重量及装载的主轴、电动机、结构件和管路等零部件重量的作用,总计大概700 kg,而且这些力的作用方向与主轴箱的运动方向平行,又不能效仿水平移动部件那样被支撑起来,如果这些力不能被平衡,会对主轴箱运动的平稳性带来非常恶劣的影响。

因此,过往设计了气缸平衡系统,如图1所示,气缸固定于立柱之上,气缸杆下伸拉住主轴箱以平衡掉主轴箱80%的重量。整套气缸平衡系统的工作原理如图2所示,压力为0.6 MPa的压缩空气经过空气洁净器干燥过滤后进入增压器,压力增加至0.85~0.9 MPa,由于经增压器排出的空气压力不稳定,需经减压阀稳定在0.8 MPa后进入储气罐,在进储气罐前需安装单向阀防止气体回流导致气缸失效。储气罐总容积70 L,内部的空气供给气缸工作,气缸缸径100 mm,活塞杆直径30 mm,经过计算可平衡约572 kg的重量。

经过一年多的实践应用,从用户体验及装配车间反馈来看,这套气缸平衡系统可以基本实现主轴箱重量平衡目标,综合成本和性能等多方面考虑,性价比已优于传统的重锤平衡和液压平衡等平衡系统。但HMC-e系列卧式加工中心的垂直轴行程均在1 000 mm左右,这样超过1 000 mm行程的气缸严重影响整机高度,对整机运输和客户现场装配使用都造成不良的影响,而且气动零件和管路接口繁多复杂,故障率高,压力不稳定,此类气缸能承受的最大移动速度是40 m/min,限制了产品的进一步优化发展。

2 氮气平衡器

针对HMC-e系列卧式加工中心,考虑到原有气缸平衡系统的诸多缺陷,通过不断的技术引进和研究创新,设计了新型的氮气平衡器,如图3所示,进一步优化机床结构参数,提高产品性能指标。

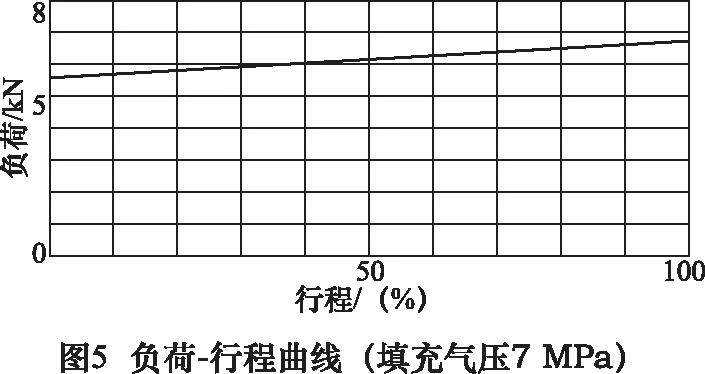

氮气平衡器与传统式平衡器相比具有更优异的特性:(如图4所示)具有高应答性,可配合高速切削;无需动力源及配管;结构紧凑占空间小;压力变化小,具有稳定的平衡力,如图5所示,初始负荷5.6 kN,最大负荷6.7 kN。

氮气平衡器的外径105 mm,活塞杆直径32 mm,行程200~1 300 mm,气缸缸筒长395~1 495 mm,全长740~2 940 mm,总重量16.9~45.5 kg,详细技术参数见表1。

表1 氮气平衡器参数表

填充气压/MPa3.5~10.5保证耐压/MPa15.8压缩比约1.2升降速度/(m/min)Max.60允许加速度/(m/s2)Max.9.8使用环境温度/℃0~40

利用氮气平衡器平衡掉主轴箱部分重量,可减小垂直轴伺服电动机负荷,减轻丝杠和丝母之间的传动负荷,降低电力消耗和发热,规避丝杠变长现象,提高位置精度及超微细加工精度,提高高速切削的进给速度与加工精度。

3 结语

通过对主轴箱垂直运动平衡系统改进设计及优化,解决了原有设计气缸平衡系统存在的问题,降低整机高度,简化平衡系统结构布局,降低后续保养和维修的难度,提高进给速度和加速度,对机床整体性能的提高提供了坚实的保障。

[1]宋锦春,苏东海,张志伟.液压与气压传动[M].北京:科学出版社,2006.

[2]潘贤兵,郭旭红,华小龙,等.数控落地镗铣床主轴箱平衡补偿系统的设计[J].机械设计与制造,2014(3):164-166.

[3] 徐艳梅,苏强,江晨.卧式铣镗床的主轴箱重心补偿系统[J].金属加工:冷加工,2012(7):59-60.

[4] 寸花英,余光怀.主轴箱液压平衡系统设计与分析[J].机床与液压,2014(6):21-24.

[5]郑玉龙.浅析数控铣床液压平衡系统的优化[J]. 科技创新与应用,2016(6):103.

[6]张占锋,余芳,李太林.自动补偿平衡系统在机床主轴垂直运动上的应用[J]. 制造技术与机床,2015(10):48-49.

[7]苌晓兵,汤家荣,赖立迅.高速五轴加工中心垂直轴闭环平衡系统设计[J]. 制造技术与机床,2016(9):63-66.

[8]陈辉.HN系列卧式加工中心Y轴液压平衡系统的改进[J]. 林业机械与木工设备,2014(12):44-45.

[9] 郭福军.立式机床运动部件重力平衡创新设计[J]. 中国新技术新产品,2015(21):76.