低压电流互感器自动化检测系统优化设计与实现

2018-03-30穆小星欧阳曾恺徐敏锐祝宇楠

穆小星,欧阳曾恺,陈 刚,徐敏锐,祝宇楠

(江苏省电力公司电力科学研究院 国家电网公司电能计量重点实验室,南京 210019)

互感器属于国家强制性检定计量器具,因此无论是在生产阶段还是在验收阶段,都必须进行检测。低压电流互感器依据相应检测规程开展检验。其例行检验内容主要是预防性安全试验、计量误差试验。传统检验方式作业复杂、检测效率低、易出错、安全风险大,测试数据受人员、检测条件影响大且无法远程传输,无法实现检测信息化、检测智能化。近年来,电网企业实现了集约化管理,互感器实施集中采购、集中检验、统一配送模式,规模化人工检测几乎难以胜任。此外,互感器相关企业越来越重视产品质量、生产效率、劳动成本,都在积极采用互感器自动化检测手段。

目前,许多电力检测机构或企业都陆续建立了互感器批量自动检测系统,但在系统优化、检测效率、检测规范性、适用性、产品性价比等方面尚存在不足[1-2]。为此,开展互感器检测流水线的优化与规范化设计研究,提出一种优化的、标准化的、实用性强、计量检测可靠性高、综合成本低的互感器流水线设计方案非常有意义。

针对目前问题,从标准化互感器及优化流水线(输送线)结构、自动接线机构、互感器检测工序及节拍等方面开展研究,提升检测流水线效率、简化系统结构,降低设备成本,提高检测可靠性及设备通用性。

1 流水线检测设备标准化设计

1.1 低压电流互感器标准化设计

检测对象标准化是实现流水作业的基本条件。低压电流互感器型式,按安装方式可分为两大类,户内安装式互感器和户外安装式互感器;按一次接线方式,分为穿心式、羊角(端子)式。为降低设备复杂度和互感器品种,对羊角式互感器采用工艺革新及合理参数配置,统一为穿心式结构;对小变比互感器孔径实施优化,尽量增大孔径,确保穿杆成功率。而对大口径、大尺寸户外式互感器,通过技术创新、工艺改进,在穿孔直径最大化及限高约束条件下,重新设计、研制新型户外用互感器,与户内互感器尺寸形成统一。

图1为一种0.2S级新型大口径穿心式低压电流互感器。它采用特殊工艺处理椭圆形铁芯,在椭圆形扁头(即长轴)两侧绕制线圈,椭圆中间部分(即短轴两侧)不再绕制线圈,最终形成一个圆形穿心孔,最大化地减小了互感器高度尺寸及体积。75~3000 A系列规格互感器孔径分别可达 40、60、80 mm,可满足目前相应规格穿心式互感器最大电缆穿越需求,较好地满足了自动化检测线物流、检测设备、周转箱等对被测互感器自适应要求,解决了低压电流互感器与自动化系统兼容问题,从而提高了自动化系统对象的适用性,实现了低压电流互感器自动检测全覆盖。

图1 新型大口径互感器Fig.1 New large hole transformer

1.2 互感器物流周转箱标准化设计

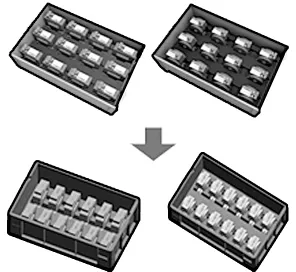

目前,在用电流互感器周转箱为3×4矩阵排列,只能适应户内1500 A以下互感器放置,而大变比、户外式等扩展型号互感器由于箱内空间自由度极小而难以放置。此外,周转箱高度不合理,与电能表周转箱(叠放)高度不匹配,在仓储、流水线各环节带来管理不便、工序瓶颈等问题。

“互联网+”时代的到来,为媒体行业打开了新局面,推动了媒体领域的改革进程,这使得传统媒体在发展中面临着更多的机遇,同时也迎来了极大的挑战。传统媒体面对着新媒体这个“野蛮人”,很多人扬言传统媒体最终会被新媒体所取代,这在客观上要求传统媒体必须要顺应时代发展的步伐,吸收、汲取、借鉴新媒体的优势,实现与新媒体的合作互动、资源共享,进而推动自身的健康稳定发展。

为实现周转箱全型号的互感器兼容及标准化管理和自动化系统工件装载流转需求,在不改变原周转箱外廓尺寸的情况下,对目前互感器周转箱进行结构优化,如图2所示。互感器摆放由3×4排列改为2×6排列,可使互感器长度空间自由度大大提高,较好地解决了非常规互感器的放置。

图2 新型互感器周转箱方案Fig.2 New transformer turnover box scheme

新型周转箱完全满足各种类型互感器放置与定位需求,实现穿心式互感器全系列、全型式覆盖。此外,结构型式的变革,也使得互感器摆放更符合自动化系统机械手操作与工装托盘定位需求,减少了机械手相应旋转环节,提高了上下料安全性、可靠性、互感器抓取效率。

2 检测流水线优化设计

为降低系统成本与场地面积,对周转箱输送系统采用穿梭车与辊筒传输机组合方式及空周转箱回库缓存的设计方案,以减少输送机长度、设备数量;对被测对象及工装设备、作业方案,进行标准化、优化、提高设备集成度;对工装托盘流水线进行独立支线模块化、标准化设计,以增强系统运行灵活性、可使用性、可维护性、装备通用性。

2.1 周转箱输送线与工装托盘输送线优化设计

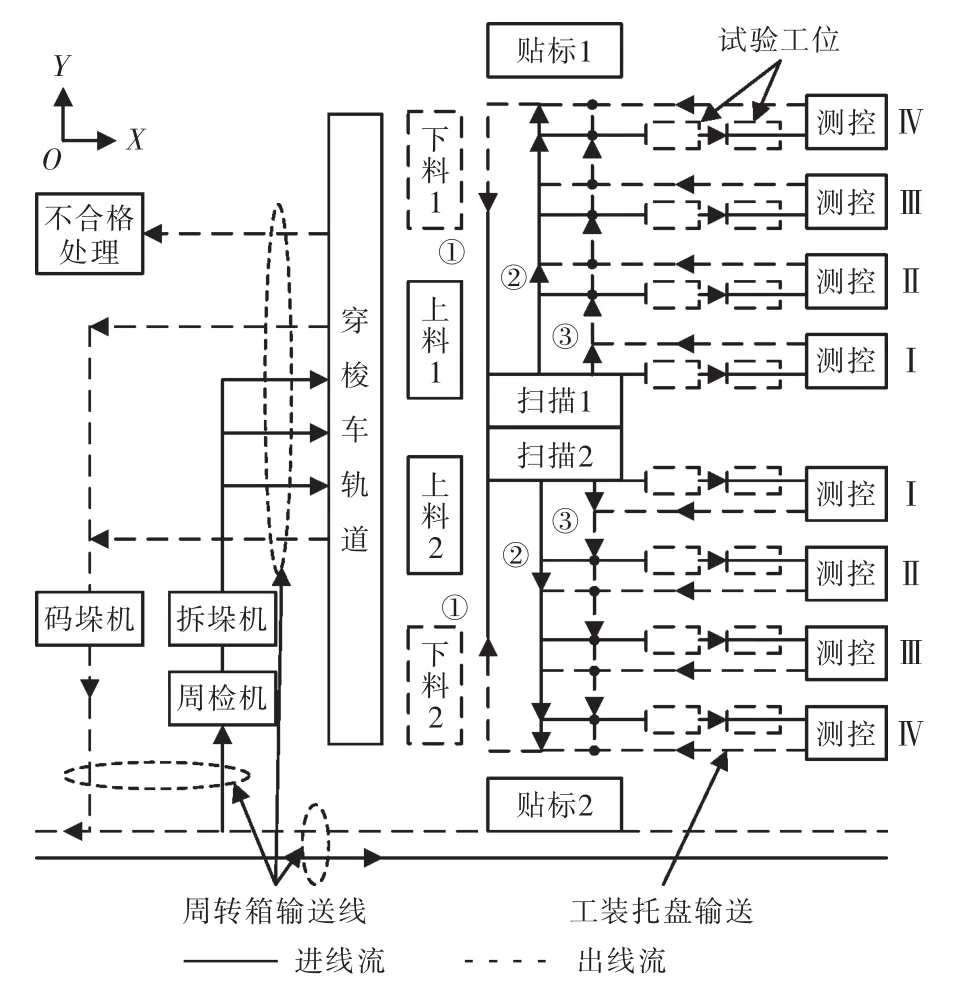

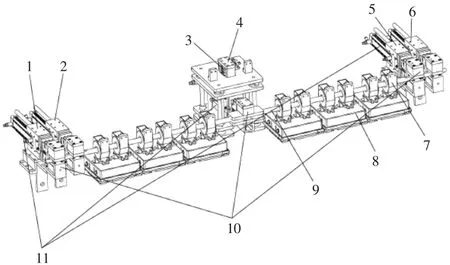

目前,无论是已建互感器检测线还是同类其他产品生产/检测流水线,形式多样,缺乏统一标准。同类型产品流水线没有一个优化的、标准化模式,重复设计,无形中产生了社会资源极大的浪费。借助优化模型,通过互感器检测线优化、标准化设计,为工业产品类检测流水线提供相应典范。由2单元8支线组成的流水线的典型结构如图3所示。

图3 流水线组成及物流示意Fig.3 Assembly line composition and logistics schematic

由图可见,周转箱物流输送系统,沿X轴依次为接驳输送线、穿梭车轨道,线上设置有码垛机、拆垛机、周转箱初检装置等周转箱操作处理设备;设备在空间上立体交叉分布,充分利用高度空间及设备与流水线关系,优化布局,使设备占地面积最小化。

工装托盘输送流水线,由2组“日”字形总线及到各工位设备的8组U形支线组成。支线间沿总线方向(Y轴)离散布局,支线间留足巡检维护通道;托盘支线、单元数量采用偶数配置,结构采用对称分布,以便根据产能灵活变换系统结构、方便设计。支线采用单排U形排布,可以避免支线形成大围圈而造成设备巡检、维护的不便和共用设备、总线长度(3倍)的增加,减少设备占地面积,提高场地利用率、节约重型设备投资。沿托盘输送总线设置有相关条码扫描、贴标等检测共用设备;沿工装托盘分支小线设置各功能检测设备。

图3中,实线表示进线流,虚线表示出线流,两者组合后沿顺时针或逆时针方向形成一个闭环流水线路径,形成工件上料到下料的完整检测流程。

2.2 周转箱与工装托盘输送线接驳优化设计

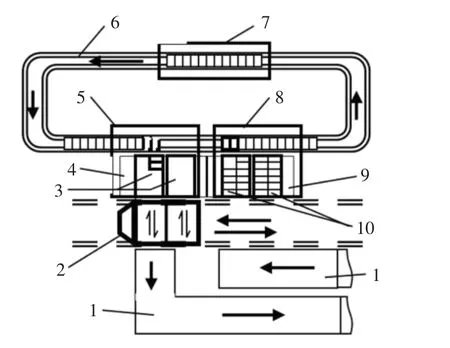

周转箱与工装托盘输送线间物流最为频繁。高效流畅的接驳系统,可以有效地消除瓶颈,提高相应功能的可靠性。满足上述性能的周转箱接驳系统结构如图4所示。

图4 穿梭车接驳原理Fig.4 Shuttle car connection principle

该系统由周转箱接驳线(大线)、工装托盘传输线(小线)及两者间接驳穿梭车、上下料“码头”组成。

通过穿梭车接实现周转箱在2个线体间的摆渡,并借用仓储系统实现空周转箱缓存,大大节约流水线传输机的长度、占地面积,节省了相应堆垛、拆垛设备,使系统结构简单,总成本降低。

穿梭车采用一轨双工位穿梭车,可满足周转箱传输机与工装传输机间各种形式摆渡需求。在上料工位处送入待检实箱,取走上料后的空箱;在下料工位处输送空箱,取走下料后的实箱。整个接驳系统协调、灵活、流畅。从仓储输送总线出库的待检互感器周转箱由穿梭车拖至上料工位后摆渡至上料平台;上料机械手/机器人从上料周转箱中抓取互感器放置到工装托盘传输机托盘上,生产周期初期上料后产生的临时空箱被穿梭车移至下料过渡平台,再由穿梭车拖送至仓储输送总线接口处,通过周转箱传输机系统回库缓存;在第一批互感器完成作业出线后,下料与上料达到平衡状态,不再有多余空箱,上下料工位间通过穿梭车进行一一对应的空箱与满箱(下料)互换;在生产周期末期,系统不再上料,上料传送机传送先期回库的空箱,直接送至下料区,先前缓存空箱输送完毕,即该批生产周期结束。

通过穿梭车取代固定的过渡用传输机,周转箱的传输、调度更加灵活,2台穿梭车可以同用也可单用,可靠性、灵活性大大提高。

3 系统节拍匹配与效率提升优化设计

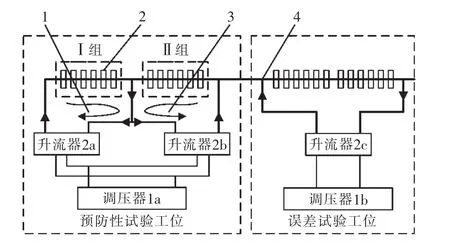

互感器试验通常采用对互感器按一定数目分组进行(一般为12个),其中预防性试验中的匝间绝缘试验同步做可大大缩短试验时间。但匝间开路试验有其特殊性,多只开路试验激励有可能是失效的,与实际状况可能大为不同,只有逐一开路单只试验才是符合实际状况的试验。但是,逐一开路单只试验的试验周期较长,基本时间为13 min左右。为兼顾试验准确性与试验时间,需研究既能缩短试验周期又能实现单只开路绝缘试验方法。为此,提出将被测互感器分成2个小组同步进行方法,每小组内的被测互感器逐只串行异步试验,组间同步并行试验。

匝间试验原理如图5所示。匝间试验与误差试验分置在2个工位,匝间试验工位还承担绝缘与耐压测试试验任务,其主要设备为1个共用调压器及与之相连的2个升流器,并分别与Ⅰ组互感器、Ⅱ组互感器的穿心电流杆构成2个电流回路;误差试验工位主要设备包含1个调压器和与之连接的升流器,并与该工位中的被测互感器组的穿流杆构成电流回路。

图5 匝间试验优化示意Fig.5 Interturn test optimization schemati

通过优化后,匝间试验周期由13 min变为6.5 min。此外对绝缘电阻测定试验,由异步串行试验变为同步试验,用并联阻抗阈值取代单个阻抗阈值,如此,则绝缘电阻测试时间由原来2 min降为(2/12)min左右。通过2项试验的优化后,整个预防性试验周期由原来17 min(耐压、绝缘各需2 min)变为9 min左右;互感器误差试验周期仍为原来的8 min左右,因而互感器整个试验节拍由原来17 min降为9 min左右,提高检测效率近100%,解决了开路试验失效的问题。

4 自动接线装置优化设计

互感器实现自动检测的关键,首先要实现互感器一、二次回路与测量系统自动连接[3]。在互感器型式标准化完成后,电流互感器已全部实现穿心式,一次回路可通过导电杆穿心并通过互感器与之相对运动,实现一回路自动接线;二次回路可通过标准化接线端子,通过上下移动电气压接机构实现二次回路电连接。自动接线装置理应体现优化设计理念。目前,互感器检测流水线多采用杆穿互感器方式,占地大、设备成本高[4-5];二次压接定位装置工装托盘一般为平板结构,无法适应不同型号互感器的传输,互感器在工装托盘上随着自动化检定输送线传输时易出现晃动或倾覆,影响互感器检定效率,并且随着互感器的晃动或倾覆易产生机械噪声。

4.1 互感器一次接线机构设计

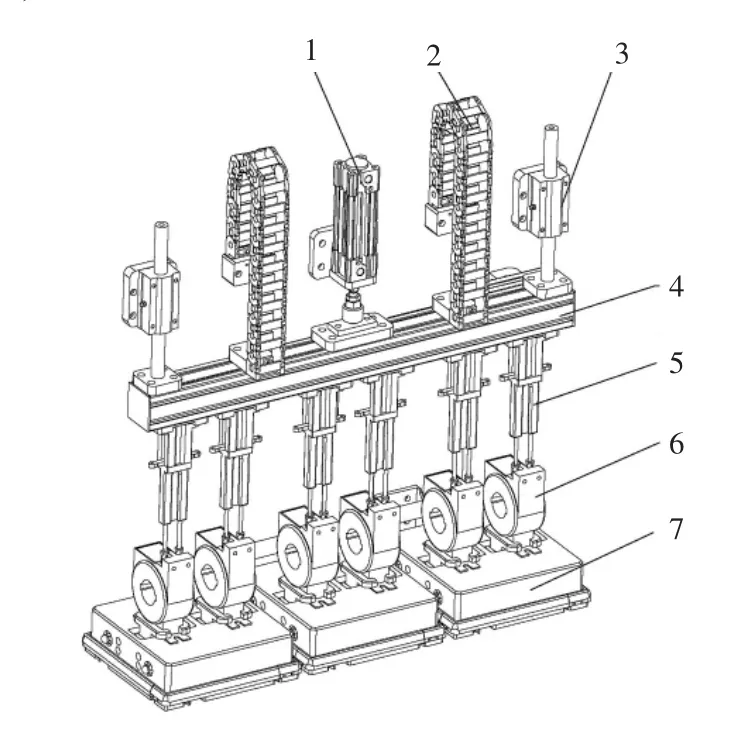

一种基于互感器穿杆方案的自动穿杆机构如图6所示。该机构通过夹持固定导电杆,而工装托盘上的被试品互感器借助托盘传输机运动,使互感器移动穿过固定的穿流杆。

图6 一次压接结构示意Fig.6 Primary terminals crimp structure schematic

穿杆机构设置3组可夹持同一根升流杆的夹紧机构,每组夹紧机构均带有1个驱动机构和1个可启闭夹持升流杆的夹爪;多组互感器沿升流杆依次移动,多组夹持升流杆的夹紧机构配合切换动作,完成互感器整杆的移动定位。在夹爪的上、下夹片内嵌入了质地较软的导电锡块,以保证在压力的作用下与电杆有更好的电接触,减小接触电阻,从而减少电流发热效应。夹爪的两夹分别与相应下压气缸和上压气缸连接,工作时通过相应气缸施压实现其啮合。每个夹爪采用独立双气缸驱动压接,且行程、压力根据需求可自由调整。

互感器穿杆时,第2夹紧机构和第3夹紧机构夹持升流杆;第2夹紧机构避让,1组互感器依次穿过升流杆运动到升流杆前半段;之后,第1夹紧机构驱动到达升流杆位置,并夹持升流杆;第2夹紧机构夹爪张开,缩回原位,前半段互感器依次移动到升流杆后半段;第2夹紧机构再次前移夹住升流杆,第2组互感器重复第1组互感器穿杆过程,定位于升流杆前半段,第1夹紧机构再次前移夹住升流杆。通过2次循环,完成2组共12只互感器穿杆定位。

4.2 二次接线机构设计

4.2.1 二次压接机构

二次压接机构的结构为2组6只气爪横担式桁架,每6套气爪压接组件等间距依次安装在横担上,通过气缸控制系统控制其整体上下运动。机构内设置有一组导向机构、定位结构,以防压接方向偏移,确保在每只互感器二次端受力均匀、压力恒定、压接可靠[6]。每只气爪组件内设置弹簧连接机构,实现电接触的“柔性”连接,以避免互感器自身制造缺陷引起的定位偏差问题。二次压接机构如图7所示,可确保自动接线压接成功率为99.99%。

图7 二次压接机构示意Fig.7 Second terminals crimp structure schematic

4.2.2 二次定位工装

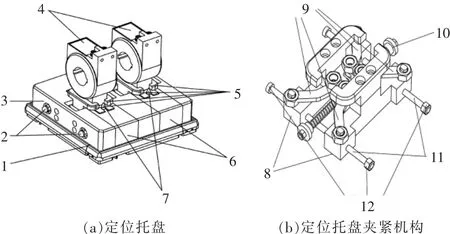

图8为一种同步自复式夹紧定位托盘。它能够自适应各种类型互感器不同型号的互感器外形尺寸,定位精度高,并保证互感器在传输线上稳定运行,不会出现晃动或发出机械噪声。

图8 定位工装结构示意Fig.8 Schematic diagram of positioning tooling structure

定位工装托盘包括工装底座和自复式夹紧装置。夹紧装置嵌套在工装底座中,由相互垂直的横向导向轴和纵向导向轴与工装底座相连;横向导向轴上设置有一对可在其上异向滑动的活动连接块,活动连接块上连接凸出于工装底座上表面用于夹持互感器的活动夹;纵向导向轴上设置有一对可在其上异向滑动的导向滑块,且导向滑块与同侧的纵向导向轴端部之间由弹簧连接;每个导向滑块上分别设置一与2个活动连接块相连接的活动连接杆。多向移动机构,实现了互感器定位及自适应功能需求。

5 自动检测流水线整体设计

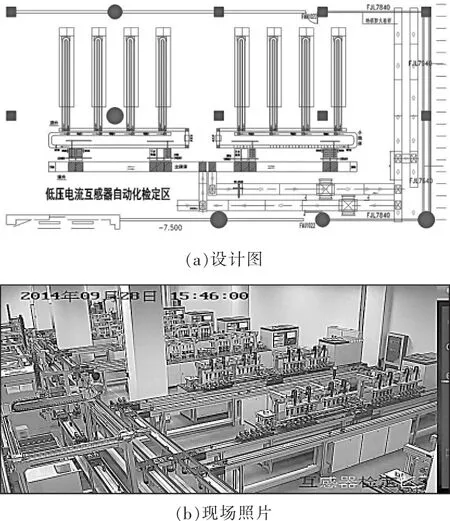

按所述方案设计的互感器流水线如图9所示。其整体结构由周转箱物流配送单元与互感器工装输送单元、互感器自动检测单元及各辅助工位设备组成。

图9 互感器流水线设计与现场Fig.9 Transformer pipeline design and scene

新检测流水线在外观上,结构规整紧凑、线路流畅、流转清晰、视觉美观;线支交叉、移载机构少;巡检无需搭建人字梯,维护便捷无障碍;各支线相互独立,根据产能、被检产品种类、可靠性分散系数等因素,灵活设置支线与单元数量;系统通用性强,适用于以周转箱为载体的任何工件/产品流水线检测,只要变换支线中的互感器检测设备,就可生成另一种工件/产品检测线。

新型互感器检测流水线在节拍、设备、布局、等方面,实现了系统性优化,性价比高,达到了预期目标。优化后系统节拍为12 min(检测效率提升1倍),线体长度减少近100 m,设备数量减少1/4,设备占地面积减少5%,降低设备成本约800万元,系统可靠性指标MTBF从8319 h提高到了8993 h。系统实现了互感器检测流水线系统多目标协同优化,为同类产品检测流水线设计提供了典范。

6 结语

互感器流水检测线的综合标准化与优化设计,最大化地提升了相应设备性能,发挥了流水线作业效率优势,简化了系统结构,降低了设备投资,提高了系统可靠性,提高了检测对象的适应性,互感器检测范围覆盖50~3000 A及各种型式互感器。新型互感器检测流水线与互感器实验室抽样检测综合自动化装置的配合[7],可共同完成互感器抽样检测与批检验收。低压互感器自动检测流水线设计模式同时也为未来中压互感器自动化检测系统提供了借鉴[8]。互感器检测流水线的优化设计成果,为计量检测机构、生产企业提供了一种程式化、标准化高性价比计量器具/产品自动化检测装备,不仅提高了检测效率也提高了检测结果的公正性、可靠性,也将助推企业经济效益的提高。随着新技术不断发展,机器视觉定位技术、大数据应用技术的应用[9-10],今后工业化检测流水线将赋予更多智能化功能,提高系统的柔性,实现产品检测流水线“中国智造”的跨越。

[1]侯兴哲,冯凌,魏东.低压电流互感器一体式自动检定系统[J].四川电力技术,2014,37(11):40-43.

[2]陈建波.低压电流互感器自动检定系统的研究[J].机械工程与自动化,2013,42(3):185-186.

[3]冀兰风.穿心式电流互感器误差检定的自动接拆线装置[J].机械工程与自动化,2015,44(5):71-73.

[4]郭宝利,陈伟斌,李哲.一种用于低压电流互感器自动化检定系统的自动穿排机构设计[J].自动化与仪器仪表,2013,33(1):71-73.

[5]王曼,韩剑,孔凡胜,等.母排式电流互感器误差校验的自动接拆线装置[J].自动化博览,2011,29(8):402-406.

[6]黄奇峰,王忠东,蔡奇新,等.电能表自动化检定压接过程动力学仿真分析[J].科技资讯,2013,11(3):154-155.

[7]穆小星,曾国华.低压电流互感器综合自动检测装置机械设计与实现[J].工业仪表与自动化装置,2016,46(5):68-71.

[8]钱辉敏,邓德勇,李源.高压计量箱检定系统研究[J].自动化与仪器仪表,2014,34(8):27-31.

[9]庄葛巍,张晓颖,林玉涵,等.基于图像处理的高压互感器自动化检定装置研究[J].电气应用,2015,34(S1):402-406.

[10]邵雪松,蔡奇新,黄奇峰,等.电能表自动化检定机器人可靠挂缷表方案设计与实现[J].电测与仪表,2014,51(8):151-155.