采出液含砂量对井下两级串联旋流器分离性能的影响

2018-03-29高扬,刘合,张勇

高 扬, 刘 合, 张 勇

( 1. 中国石油勘探开发研究院,北京 100083; 2. 东北石油大学 机械科学与工程学院,黑龙江 大庆 163318 )

0 引言

我国主力油田已进入高含水开发期,含水率多数超过90%。随原油开采成本的日益增加,有些油井失去开采的价值[1-3]。同时,高含水采出液使人工举升设备、集输管线、地面处理设备及水处理系统等达到操作运行的设计极限[4-6]。井下油水分离及同井回注技术是对油井产出液在井下通过重力或机械方式进行油水分离,分离的水被直接注入油井的注水层,分离的富油流被举升到地面[7-8],一方面可以控制无效产液,减少油井产出液量,有效延长油田开发周期和提高采收率;另一方面,可以缓解后续水处理压力,减少地面油气集输系统建设规模和数量,降低地面设备能耗水平和水处理成本[9-11]。井下油水分离及同井回注技术的核心是实现井下油水分离,其中双泵抽吸式两级串联旋流分离器具有分离高效、稳定、使用寿命长等特点。随同井注采工艺的推广,应用井况条件渐趋复杂,多数井出现采出液携砂现象,对双泵抽吸式两级串联旋流系统分离性能产生影响。

以往的研究主要集中于旋流器自身匹配工艺设计[12-13]、结构形式优选[14-16]、液流通道设计[17]、操作参数对分离性能的影响,以及多参数优化等[18],有关采出液含砂量对井下旋流系统分离性能影响研究相对较少。笔者借助计算流体动力学软件,采用数值模拟与实验结合方法,分析采出液含砂量对井下双泵抽吸式两级串联旋流系统分离性能的影响,为井下旋流分离系统设计及同井注采工艺应用提供指导。

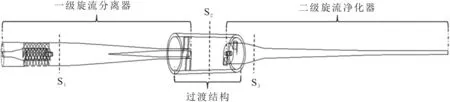

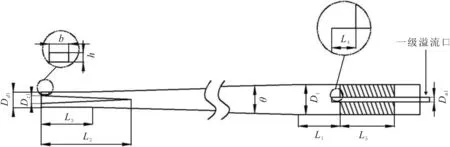

1 物理模型

井下两级串联旋流器流体域模型见图1,整体分为一级旋流分离器、过渡段及二级旋流净化器,通过过渡结构将两种不同形式的旋流器串联起来。其中一级旋流分离器为轴向式入口,主要结构及参数见图2。二级旋流净化器为切向式入口,主要结构及参数见图3。双泵抽吸式两级串联旋流器主要结构尺寸见表1。

图1 两级串联旋流器结构Fig.1 The structure of dual-stage tandem cyclone separator

图2 一级旋流分离器结构及主要参数Fig.2 The structure and main parameters of first cyclone separator

图3 二级旋流净化器结构及主要参数Fig.3 The structure and main parameters of second cyclone separator

一级旋流器二级旋流器旋流腔长度L159.0溢流管深度L412.0底流管长度L363.0主直径D142.0溢流管直径Du16.8内锥底径Dz111.0底流管直径Dd121.0锥角β13.0叶片数N5.0出口面积S1250.0旋流腔长度L642.0溢流管深度L720.0底流管长度L8420.0主直径D242.0溢流管直径Du28.4小锥段直径d20.0底流管直径Dd210.0入口面积S252.0大锥角α20.0小锥角β22.0

2 数值模型

2.1 网格划分

利用Gambit软件建立几何模型并完成网格划分,为具有较高的计算精度,整体采用六面体网格进行划分。同时,进行网格独立性检验,以两级串联旋流器分离效率为指标,对串联旋流器网格数分别为2.856 97×105、3.806 79×105、4.207 92×105、5.675 93×105、6.267 30×105的结构进行数值分析,当网格数增加到4.207 92×105时,串联旋流器分离效率不再随网格数的增加而发生变化,因此选用网格数为4.207 92×105的模型进行数值分析。一级旋流分离器及二级旋流净化器的网格划分见图4,网格有效率为100%。

图4 两级串联旋流器网格划分示意

Fig.4 Schematic diagram of grid division of dual-stage tandem hydrocyclone separator

2.2 边界条件

模拟介质为油、水、砂三相,连续相介质为水,密度为998.2 kg/m3,黏度为1.000×10-3mPa·s;离散相介质为油,密度为889.0 kg/m3,黏度为1.060 mPa·s;砂相密度为2 000.0 kg/m3,将利用马尔文粒度仪测量的、现场采出液的砂相粒度中值300 μm作为模拟砂相粒径,含砂量分别为0、0.008、0.010、0.020、0.040、0.060。入口边界条件为速度入口(Velocity),根据两级旋流器处理量设计要求为4 m3/h;为保障两种结构处理量相同,出口边界条件设置为自由出口(Outflow),一级溢流分流比为20%,二级溢流分流比为15%,采用多相流混合模型(Mixture)进行油水两相数值计算。选用压力基准算法隐式求解器稳态求解,湍流计算模型为雷诺应力方程模型(RSM),采用SIMPLEC算法进行速度压力耦合,墙壁为无滑移边界条件,动量、湍动能和湍流耗散率为二阶迎风离散格式,收敛精度设为10-7,壁面为不可渗漏,无滑移边界条件。

3 计算模型

湍流的基本方程组包括连续性方程、雷诺方程、雷诺应力方程、湍动能方程及湍动能耗散率方程等。

对于两级串联旋流器流场,采用雷诺应力模型(RSM)对雷诺应力进行处理。由于在雷诺方程中出现新的脉动速度的二阶关联项——雷诺应力项,它与连续性方程不能封闭,需要选择适当的湍流模型使方程组封闭。

模型化的雷诺应力方程为

(1)

式中:SK为用户自定义的源项;Di,j为扩散项;Pi,j为应力产生项;Gi,j为浮力产生项;φi,j为应力应变再分配项;ξi,j为离散项;Fi,j为旋转系统产生项;k为流体介质黏性系数;ρ为介质密度;μ为介质黏度。

模型化的湍动能方程为

(2)

式中:Mt为湍流马赫数。基本方程组封闭,完成模型构建[19-22]。

4 数值模拟结果

4.1 速度场分布

旋流器主要是在离心力的作用下使两相密度不同介质完成分离,因此速度场分布可以反映旋流器分离特性。含砂量为0~0.080时,对不同含砂量的两级串联旋流器速度场进行模拟,分析含砂量对一级旋流分离器、过渡段、二级旋流净化器的切向、轴向、径向速度的影响规律。

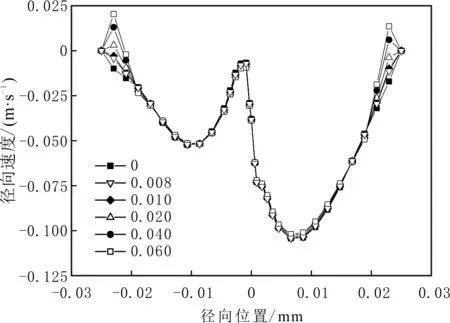

4.1.1 一级旋流分离器

按照截面选取方式(见图1),不同含砂量时S1截面的径向速度分布见图5。由图5可以看出,由边壁向轴心含砂量对径向速度的影响逐渐减小,在边壁附近随含砂量的增加,径向速度呈现先减小后增大的趋势。在半径为20 mm内,径向速度受含砂量的变化影响较小。由于砂相为重质相,在旋流分离过程中沿边壁处向底流口方向运移,影响旋流器边壁处流场的径向速度分布。当含砂量为0时,流场径向速度由边壁向轴心运动;当含砂量逐渐增加时,边壁处流场径向速度逐渐减小并向相反方向运动。说明当含砂量较小时,液相运动不改变流场边壁处运动方向;当含砂量增大到一定程度时,砂相在边壁处径向向外运动,径向速度主要反映固相颗粒运动。

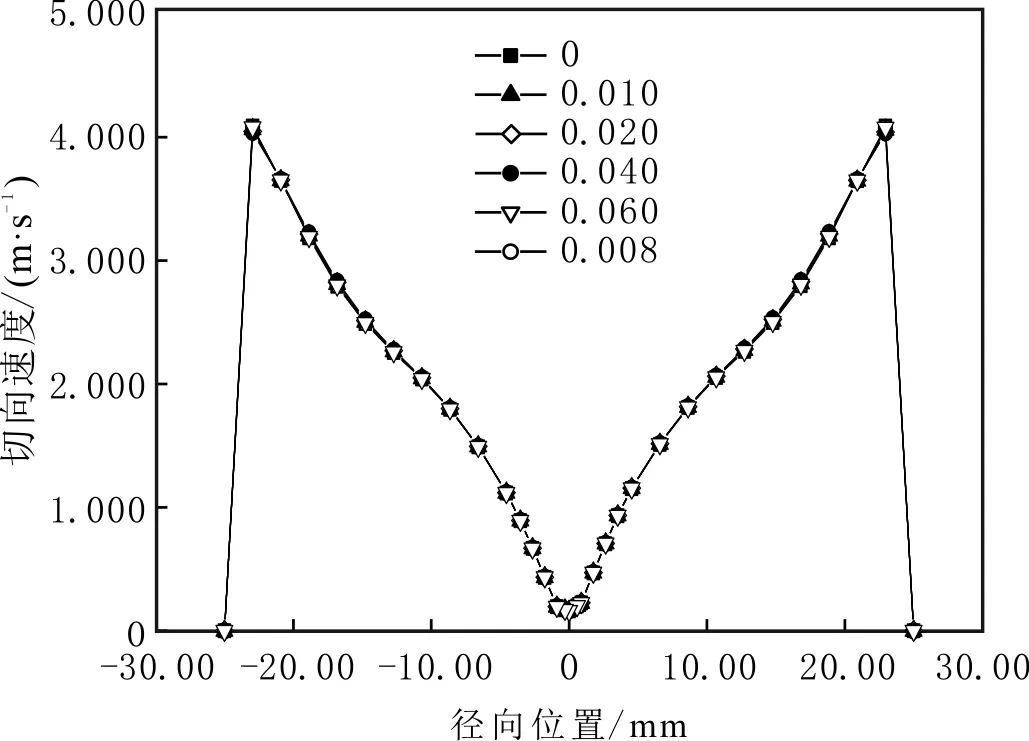

不同含砂量时S1截面的轴向速度和切向速度分布见图6-7。由图6-7可以看出,轴向及切向速度在S1截面呈对称分布。轴向速度由边壁向轴心先增大后减小,零轴向速度包络面(LZVV)不随含砂量的变化而改变。切向速度由边壁到轴线先增大后减小,准自由涡与强制涡的分界面也未随含砂量的变化而改变。因此,含砂量增大对一级旋流分离器S1截面的轴向速度和切向速度影响较小,几乎不随含砂量的变化而改变。

图5 一级旋流分离器不同含砂量时S1截面的径向速度

Fig.5 The radial velocity of S1cross section in the first cyclone separators with different sand content

图6 一级旋流分离器不同含砂量时S1截面的轴向速度

Fig.6 The axial velocity of S1cross section in the first cyclone separators with different sand content

4.1.2 过渡段

一级旋流分离器与二级旋流净化器的过渡结构为狭长的环形通道,径向及切向速度对混合液进入二级旋流器影响相对较小。按照截面选取方式(见图1),不同含砂量时S2截面的轴向速度见图8。由图8可以看出,在过渡结构中随含砂量的增加,轴向速度先增大后减小,当含砂量为0.010时,轴向速度达到最大;随含砂量继续增加,轴向速度逐渐减小。说明当含砂量小于0.010时,混合液含砂量可以增加轴向速度,有助于增加二级旋流净化器的入口速度,从而增加二级旋流净化器的分离效率。

图7 一级旋流分离器不同含砂量时S1截面的切向速度

Fig.7 The tangential velocity of S1cross section in the first cyclone separators with different sand content

图8 过渡段不同含砂量时S2截面的轴向速度

Fig.8 The radial velocity of S2cross section in the transition structure with different sand content

4.1.3 二级旋流净化器

按照截面选取方式(见图1),不同含砂量时S3截面的径向速度见图9。由图9可以看出,在二级旋流腔轴心附近及边壁区域,径向速度随含砂量的增加而逐渐减小;在流场中间区域,径向速度随含砂量的增加而逐渐增大。在流场中间区域,砂相对流体起到一定的携带作用,加速由轴心向边壁运动的速度;当流体运动到边壁时,受固相颗粒的堆积影响,径向速度减小。

不同含砂量时S3截面的轴向速度见图10。由图10可以看出,S3截面的轴向速度整体呈对称分布,且在零轴速包络面附近区域随含砂量的增大,零轴速包络面位置也随之偏移;当含砂量增大到0.060时,轴向速度值始终不为零。

图9 二级旋流净化器不同含砂量时S3截面的径向速度

Fig.9 The radial velocity of S3cross section in the second cyclone purifier with different sand content

图10 二级旋流净化器不同含砂量时S3截面的轴向速度

Fig.10 The axial velocity of S3cross section in the second cyclone purifier with different sand content

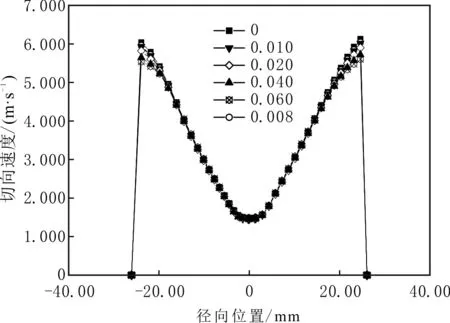

图11 二级旋流净化器不同含砂量时S3截面的切向速度Fig.11 The tangential velocity of S3 cross section in the second cyclone purifier with different sand content

不同含砂量时S3截面的切向速度见图11。由图11可以看出,S3截面只有边壁处的切向速度随含砂量的不同而变化,随含砂量逐渐增加,边壁处切向速度逐渐减小。砂相相对于液相跟随性较差,在二级旋流净化器S3截面边壁处砂相堆积,流场整体切向速度有所降低。

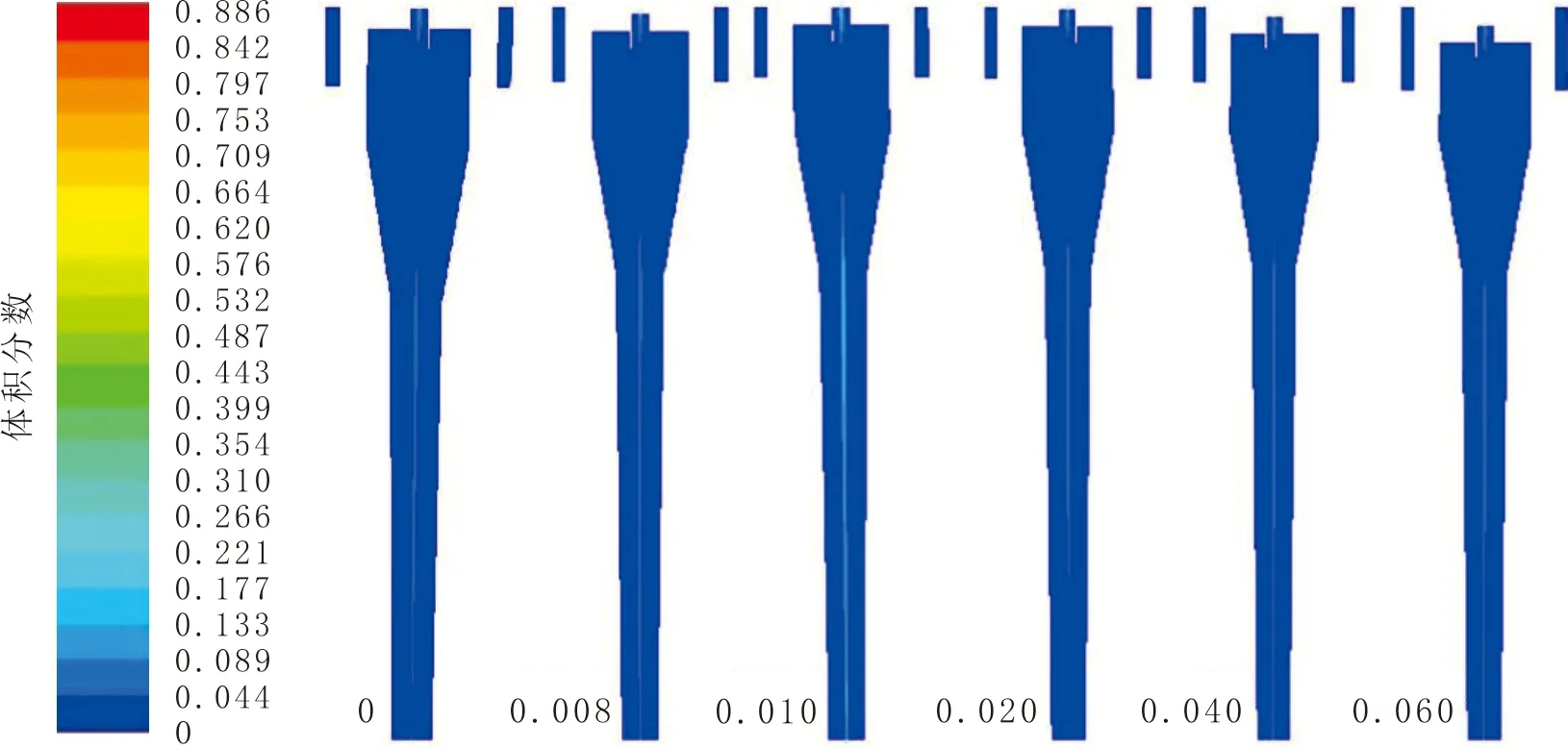

4.2 浓度场分布

两级串联旋流器不同含砂量时砂相体积分数分布云图见图12。由图12可以看出,砂相在一级旋流分离器内附壁堆积效果较差,在二级旋流净化器内壁附壁堆积效果明显。因此,一级旋流分离器速度场受砂相影响较小,二级旋流净化器速度场受含砂量变化影响较大。

一级旋流分离器不同含砂量时油相体积分数分布云图见图13。由图13可以看出,在一级旋流分离器内含砂量对油相分布影响不大。一级溢流口不同含砂量时油相体积分数曲线见图14。由图14可以看出,含砂量对一级旋流分离器的分离性能影响较小,油相分布几乎不随含砂量变化而改变,与速度场规律一致。

图12 两级串联旋流分离器不同含砂量时砂相体积分数分布云图Fig.12 Sand volume fraction distribution cloud map of dual-stage tandem cyclone separators with different sand content

图13 一级旋流分离器不同含砂量时油相体积分数分布云图

图14 一级溢流口不同含砂量时油相体积分数Fig.14 Oil volume fraction of first overflow with different sand content

二级旋流净化器不同含砂量时油相体积分数分布云图见图15。二级溢流口不同含砂量时油相体积分数分布见图16。由图15-16可以看出,二级溢流口的浓度随含砂量的增加而先增大后减小。当含砂量为0.010时,溢流口油相体积分数分布最大,二级旋流分离器的分离性能最佳;当含砂量继续增加时,溢流口油相体积分数呈下降趋势。

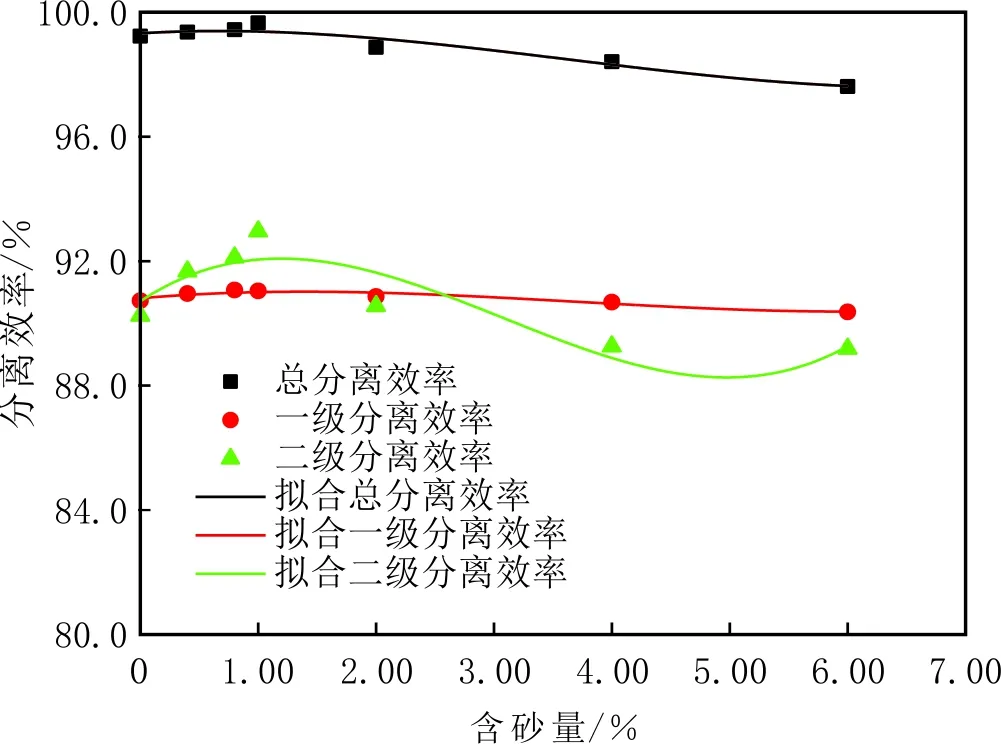

4.3 分离效率

对不同含砂量时的一级分离效率、二级分离效率及总分离效率进行计算(见图17)。由图17可以看出,随含砂量逐渐增加,一级分离效率变化幅度较小,为90.00%~91.00%。二级分离效率变化幅度较大,当含砂量小于0.010时,随含砂量增大而逐渐升高;在含砂量为0.010时达到最高(92.96%);随含砂量继续增大,分离效率呈现下降趋势。受二级分离效率影响,总分离效率在含砂量为0.010时,达到最高(99.67%);随含砂量继续增加,总分离效率明显降低;当含砂量大于0.010时,旋流器总分离效率小于99.00%,不能满足井下分离精度要求,需要采取防砂措施。

图15 二级旋流净化器不同含砂量时油相体积分数分布云图

图16 二级溢流口处不同含砂量时油相体积分数分布

Fig.16 Oil volume fraction of second overflow with different sand content

图17 两级串联旋流分离器不同含砂量时分离效率

Fig.17 Separation efficiency of dual-stage tandem cyclone separator with different sand content

5 实验

加工两级串联旋流器样机,开展分离效率实验,实验装置及工艺见图18。以现场收集的采出液为介质,加入水、砂并在罐内混合,按一定比例加入砂相,分别调配砂相体积分数与数值模拟参数相同;在混合罐内加热搅拌后,经螺杆泵增压泵入管汇,调整螺杆泵转频,根据入口电磁流量计读数,将入口流量调至数值模拟流量4 m3/h;调整溢流口及底流口阀门,通过电磁流量计控制分流比与数值模拟参数相同;待流场稳定后,在入口、底流口及溢流口分别接5组样品。配比不同含砂量并重复实验过程。

图18 实验装置及工艺Fig.18 Experiment equipments and process

图19 实验样机数值模拟与实验分离效率Fig.19 Numerical simulation and separation efficiency of experimental prototype

测量每种工况下的5组样品含油浓度并取平均值,按照文献[23]方法计算分离效率,得出不同含砂量时的分离效率,与数值模拟结果进行对比(见图19)。由图19可以看出,不同含砂量时,数值模拟分离效率与实验分离效率变化趋势基本相同,呈先增大后减小趋势。在含砂量达到0.01时,分离效率达到最大,为99.67%;随含砂量的继续增大,分离效率呈明显下降趋势。实验结果与数值模拟结果吻合,证明数值模拟结果的准确性。

6 结论

(1)设计一种两级串联旋流分离器,由一级旋流分离器、过渡结构及二级旋流净化器组成。含砂量的变化对一级旋流分离器的速度场、浓度场及分离效率影响较小,分离效率基本不随含砂量的变化而改变。

(2)二级旋流净化器的分离性能随含砂量的增大呈先升高后降低的趋势。当含砂量为0.010时,分离效率达到最高(为99.67%);当含砂量继续增大时,旋流器总效率低于99.00%,不满足井下分离精度要求,需要采取防砂措施。

(3)过渡结构的轴向速度随含砂量的增加而逐渐增大,在一定范围内含砂量的增加可以增加流经环形过渡结构的液流。

[1] Du Y, Guan L, Liang H. Advances of produced water management [C]//The 6th Canadian International Petroleum Conference. Calgary, Alberta, Canada, 2005.

[2] Joseph A, Ajienka J A. A review of water shutoff treatment strategies in oil fields [C]. SPE 136969, 2010.

[3] Veil J A. Performance of downhole separation technology and its relationship to geologic conditions [C]. SPE 93920, 2005.

[4] Matthews C M, Chachula R C. Application of downhole oil/water separation systems in the alliance field [C]. SPE 35817, 1996.

[5] Loginov A, Shaw C. Completion design for downhole water and oil separation and invert coning [C]. SPE 38829, 1997.

[6] Danyluk T L, Chachula R C. Field trial of the first desanding system for downhole oil/water separation in a heavy-oil application [C]. SPE 49053, 1998.

[7] 薄启炜,张琪,张秉强.井下油水分离同井回注技术探讨[J].石油钻采工艺,2003,25(2):70-72.

Bo Qiwei, Zhang Qi, Zhang Bingqiang. Discuss of downhole oil-water separation and reinjection through same well technologh [J]. Oil Drilling and Production Technology, 2003,25(2):70-72.

[8] 于镝,宋盛瑶,任伟建,等.油田开采智能评价有用规则提取方法[J].东北石油大学学报,2016,40(3):111-117.

Yu Di, Song Shengyao, Ren Wenjian, et al. Investigation into useful rule extracting for intelligent evaluation of oilfield production [J]. Journal of Northeast Petroleum University, 2016,40(3):111-117.

[9] Bangash Y K. Downhole oil/water separation(DOWS) systems in high-volume/high HP application [C]. SPE 81123, 2003.

[10] 张华,刘义刚,周法元,等.海上稠油多元热流体注采一体化关键技术研究[J].特种油气藏,2017,24(4):171-175.

Zhang Hua, Liu Yigang, Zhou Fayuan, et al. Research on injection-production integrated technology with multiple thermal fluid for offshore heavy oilfield [J].Special Oil and Gas Resevoirs, 2017,24(4):171-175.

[11] 刘巨宝,张宇,陈健,等.井下管柱局部强迫振动对轴向力传递效率的影响[J].东北石油大学学报,2017,41(3):94-102.

Liu Jyubao, Zhang Yu, Chen Jian, et al. Effect of axial force transfer efficiency on downhole tube under local vibration [J]. Journal of Northeast Petroleum University, 2017,41(3):94-102.

[12] 蒋明虎,芦存财,张勇.井下油水分离系统串联结构设计[J].石油矿场机械,2007,36(12):59-62.

Jiang Minghu, Lu Cuncai, Zhang Yong. Series connection structure design of downhole oil-water separation system [J]. Oil Field Equipment, 2007,36(12):59-62.

[13] 于洪敏,李恒,陈胜男,等.电潜泵—井下油水分离系统工作参数优化设计[J].石油机械,2008,36(6):16-19.

Yu Hongmin, Li Heng, Chen Shengnan, et al. Optimization design of operating parameters of ESP downhole oil-water separation system [J]. Petroleum Machinery, 2008,36(6):16-19.

[14] 曲占庆,刘建敏,杨学云.井下油水分离系统优化设计[J].石油矿场机械,2008,37(10):46-49.

Qu Zhanqing, Liu Jianmin, Yang Xueyun. Optimizing design for downhole oil-water separation [J]. Oil Field Equipment, 2008,37(10):46-49.

[15] 李增亮,张瑞霞,董祥伟.井下油水分离系统电泵机组匹配研究[J].中国石油大学学报:自然科学版,2010,34(3):94-98.

Li Zengliang, Zhang Ruixia, Dong Xiangwei. Matching research of electric submersible pump unit about downhole oil-water separation system [J]. Journal of China University of Petroleum: Edition of Natural Science, 2010,34(3):94-98.

[16] 王羕.井下两级串联旋流分离技术研究[D].大庆:东北石油大学,2014.

Wang Yang. Research of downhole two-stage in-series hydrocyclone separation technology [D]. Daqing: Northeast Petroleum University, 2014.

[17] 宋鸽.井下油水分离管柱内空间结构优化[D].大庆:东北石油大学,2015.

Song Ge. The column space in the structure optimization of downhole oil-water separation [D]. Daqing: Northeast Petroleum University, 2015.

[18] 赵传伟,李增亮,许文艺,等.井下双级串联式水力旋流器的结构参数优化[J].化学工程,2014,42(6):48-53.

Zhao Chuanwei, Li Zengliang, Xu Wenyi, et al. Structural parameter optimization of downhole dual-stage tandem hydrocyclone [J]. Chemical Engineering, 2014,42(6):48-53.

[19] Mousavian S M, Najafi A F. Numerical simulations of gas-liquid-solid flows in a hydrocyclone separator [J]. Archive of Applied Mechanics, 2009,79(5):395-409.

[20] Kuang S B, Chu K W, Yu A B, et al. Numerical study of liquid-gas-solid flow in classifying hydrocyclones: Effect of feed solids concentration [J]. Minerals Engineering, 2012,31:17-31.

[21] Wang B, Yu A B. Numerical study of the gas-liquid-solid flow in hydrocyclones with different configuration of vortex finder [J]. Chemical Engineering Journal, 2008,135(1/2):33-42.

[22] Mousavian S M, Ahmadvand M, Najafi A F. One-way and Two-way coupling analyses on three phase flows in hydrocyclone separator [J]. Journal of Applied Mechanics, 2009,76(6):1089-1094.

[23] 蒋明虎,赵立新,李枫.旋流分离技术[M].哈尔滨:哈尔滨工业大学出版社,2000:1-3.

Jiang Minghu, Zhao Lixin, Li Feng, et al. Hydrocyclonic separation technology [M]. Harbin: Harbin Institute of Technology Press, 2000:1-3.