工位指示系统在焊装车间的应用

2018-03-29顼聪欠李建杰

朱 杰,杨 印,顼聪欠,李建杰

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

ANDON系统是安装在生产线上,目的是用来帮助流水线上的工人在一定生产节拍内完成品质可靠的汽车装配任务。在生产过程中,各个工位的工人可以通过ANDON系统的拉杆/拉绳向班组长汇报产品品质问题或请求帮助。本文中的工位指示系统即是在现有ANDON系统构架的基础上,进行新增、改造完成的。

1 背景介绍

根据我司战略安排,计划在天津一期焊装北线增加新的车型,而目前天津一期焊装北线仅生产CHB022一种车型,增加新车型CHB025后,因2种车型在配置方面存在较多的差异,为了保证不同车型共线生产的精准率,需要在配置差异工位增加工位指示系统直观地显示需要生产的车身信息,指导车间生产。在此需求下进行对工位指示系统的研究并自主实施,保证系统在焊装车间的稳定运行。

2 现有电控系统介绍

在我司焊装车间,自动化控制系统中采用“集中监测,分散控制”的典型控制模式,依据这一原则车间生产设备的控制系统分为2层网络(即工业以太网和现场总线),3个层次(即监控层、控制层、设备层),如图1所示。

图1 物料ANDON系统网络构架

电控系统需要满足车间工艺要求,结合目前国际及国内自动化水平及汽车行业的运作方式,选择技术成熟、先进可靠、功能实用的控制方式与控制设备。整个电控系统要稳定可靠、反应迅速。每个电控子系统要对自己的系统独立性、完整性、工艺性负责。对各个层次功能要求如下。

1)监控层:通过标准以太网对车间各个控制设备的运行情况进行集中监控。

2)控制层:控制层是整个电控系统的核心,在整个电控系统中起着承上启下的作用,它采集PLC及网络系统接受现场发来的数据信息,经过自身的CPU存储控制程序的运算、处理,发出相应的指令(输出信号)对现场设备进行控制。对现场设备出现的故障进行处理,实时将故障信息报给PMC系统,对故障进行声光报警,通过工业以太网使得控制层内的各个PLC之间进行数据交流。

3)设备层:设备层在整个电控系统金字塔结构中处于底层,是整个电控系统的关键环节,主要包括现场操作站、现场检测单元、输入设备以及现场的执行机构(电动机、电磁阀等),直接或通过现场总线与控制层中的PLC相互联系,将输入信号发送给PLC,将PLC输出指令发送到现场执行设备。

3 方案设计

1)确定目标 在现有电控系统的基础上,通过增加硬件、软件保障新增功能的实现,并通过自主实施完成LED屏的安装、布线、工位指示系统程序开发、调试工作,保障系统稳定运行。

2)现场调研 深入生产现场,与作业人员进行沟通。调研现场人员的实际使用需求是:在CHB025车型与CHB022车型配置差异工位增加LED屏,现场作业人员可以通过LED屏直观地获得当前生产以及下3辆车的配置、车型、车身号等车身信息(表1)。车型切换时,会提醒现场作业人员做好准备,保证了新车型的正式投产。

表1 列举的车身信息

图2 接口PLC程序示例

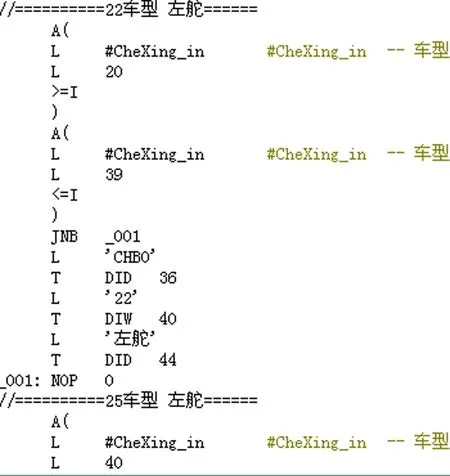

3)工位指示系统原理 在车间现有网络构架基础上进行工位指示系统方案的设计。其工作原理是:①根据现场实际使用需求,开发与焊装车间同步上位系统做接口的PLC程序(图2),通过该PLC程序,可以将相关的生产计划发送到各分焊线PLC中,并存储到相应的数据块中;②同时开发相关的解码程序(图3),将从同步上位系统中获取到的特材码信息,并根据解码规则进行解析;③通过在焊装服务器上运行的Kepware软件(数据采集软件),将解析完之后的车身信息上传至服务器;④再通过上位ANDON系统发屏软件编辑相关的显示画面(图4),并将相关的画面信息发送到现场的LED屏上,显示当前车及生产计划安排的下3辆车的车身信息,指导作业人员正确进行作业。

图3 解码程序示例

图4 编辑的显示画面

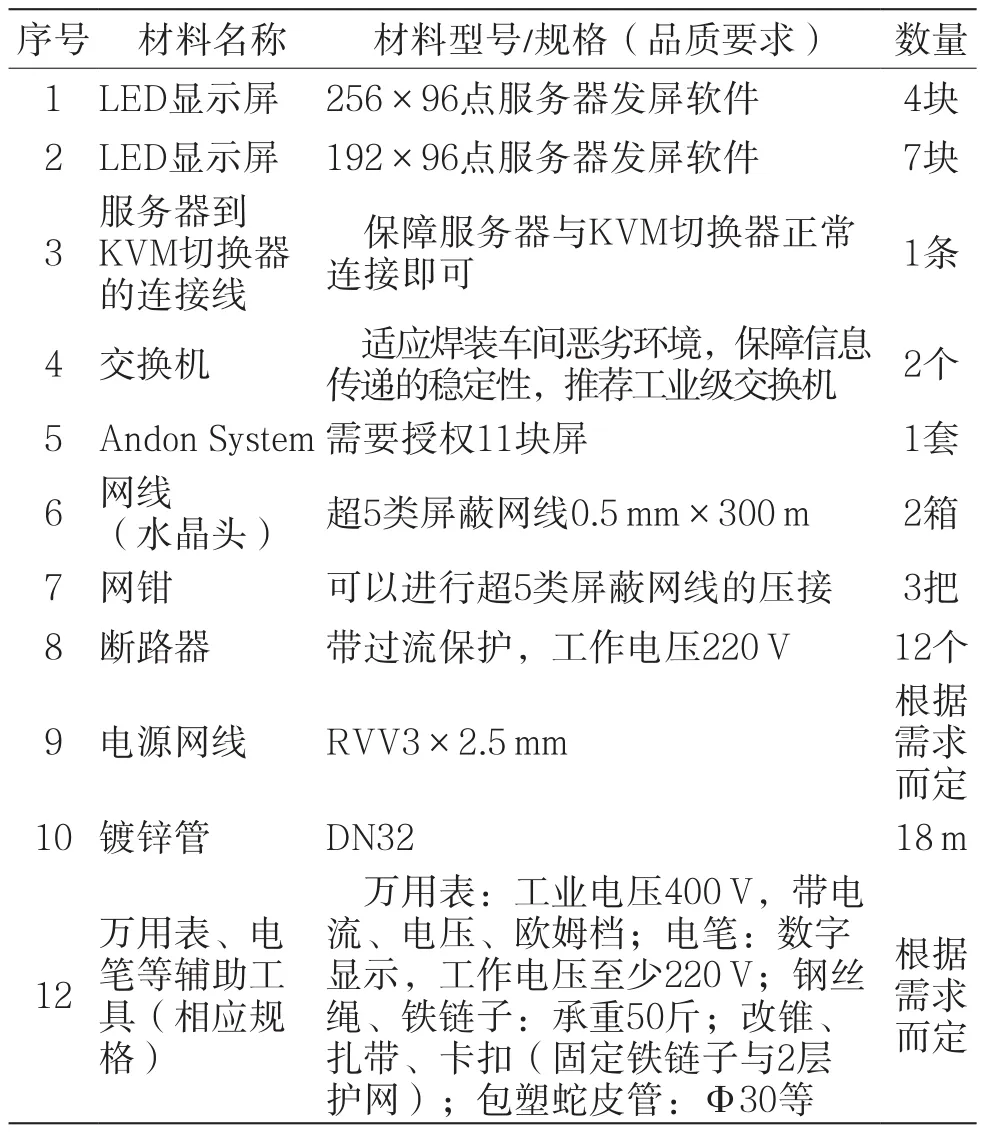

4)新增材料 新增材料如表2所示。

5)安装调试注意事宜 包括:①ANDON屏吊装方式原计划为通过螺栓与2层护网上的钢梁紧固,但在钢梁上攻丝较为困难、耗时,改为锁链进行吊装卡扣进行紧固的方式。②部分ANDON屏安装过程中与线体设备干涉,安装时需要在线体设备上方作业,施工不便利等。③系统无法与上位进行通信,需要更改上位机中关于分焊线PLC的IP地址。④LED屏上显示的车身信息都为0,需要排查与上位机的接口程序,增加判断车身信息有效性的程序段,保证从上位机获得信息的准确性。⑤中控室服务器上运行发屏软件控制不了现场的LED屏显示,需要查看LED屏的配置,重新配置控制卡的编号,确保控制卡编号的一致性。

6)系统优化 实际使用过程中,发现根据实际的生产安排,有时一期焊装北线会承接一部分南线车的生产,这部分计划外的车辆会导致工位指示系统的显示与实际生产计划出现偏差。故重新开发触摸屏程序,当出现计划外的生产车辆时,现场作业人员可以手动通过触摸屏输入实际生产车的车身信息,这样就保证了实际生产与生产计划的一致性。

表2 新增材料

4 结束语

我司自主实施进行工位指示系统的安装及程序的开发与调试,节约成本75.2万元。该系统投入车间使用之后,系统运行稳定,保证了不同车型共线生产的精准率,保障了新车型的顺利投产。该系统在现场调试过程中不断进行完善,通过此项目的成功案例希望可以推广到其他整车行业。