基于ADAMS与MATLAB的数控转塔冲床进给系统联合仿真

2018-03-28王万杰涂芬芬王金荣

周 祥,刘 冲,王万杰,涂芬芬,王金荣

(江苏省金属板材智能装备重点实验室,江苏 扬州 225200)

数控转塔冲床具有高效率、高自动化、高精度和生产成本低等特点,已在国内得到越来越广泛的应用。随着科技的进步,数控转塔冲床的结构性能不断得到提升。但基础共性技术理论和实验研究的缺乏,制约了国产机床的进一步发展。

数控转塔冲床传动系统的运动惯量由伺服电机、滚珠丝杠副、联轴器、工作台以及工件的惯量组成。由于进给系统主要部件质量大、运动速度较高,因此在电机停止转动后工作台仍会产生较大的惯性力,此时送料机构的高速振动会影响冲床的定位精度。横梁进给时,由于丝杠长度较长,直径较细,其动态特性较差。此外,滚珠丝杠和螺母之间,直线滚动导轨和滑块之间的结合面特性对于进给系统的定位精度也有很大的影响[1]。

现有冲床的进给速度(v)大多符合要求,但是加速度(a)和加加速度(j)比较小。对于冲床加工时,一些进给量较小且往复频繁的工况来说,加速度和加加速度显得尤为重要,对生产效率影响极大。如果在变速阶段能够使用较高的加加速度,可以减少变速消耗的时间,提高进给效率;另一方面如果变速过于剧烈,会产生冲击,影响板材加工质量。所以设计出合理的加速和减速曲线,实现进给过程的高速和平稳尤为重要。

针对以上问题,本课题以江苏亚威的一款数控转塔冲床为研究对象,综合运用Solidworks、ADAMS、MATLAB/Simulink等建模分析软件,采用理论分析、数值计算和实验验证相结合的方法,对冲床进给系统的动态特性问题进行了研究,为数控编程和优化设计提供了理论依据。

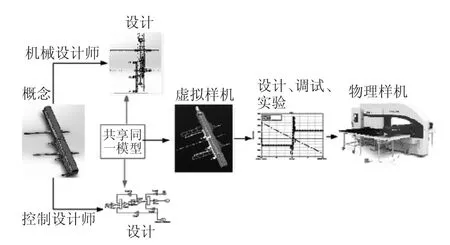

1ADAMS/MATLAB联合仿真技术

现代数控机床是一个非常复杂的机电耦合系统。如图1所示,在传统的机电控制系统设计过程中,机械工程师和控制工程师各自都需要建立自己的模型,然后分别采用不同的仿真软件,对机械系统和控制系统进行独立设计、调试和实验,最后通过建好的物理样机模型对其进行机械系统和控制系统联合调试,如果发现问题就要重新修改各自的仿真模型,然后重新建造物理样机并对其进行再一次联合调试。这种设计方式显然费时又费力。

利用伺服进给系统虚拟样机提供的集成环境对机械系统和电机控制系统进行联合仿真分析,是一种全新的设计方法。

图1 传统的机械系统和控制系统联合设计流程

ADAMS提供了两种对复杂机电一体化系统进行联合仿真分析的方法。一种是利用ADAMS/View提供的控制工具箱,控制工具箱提供了简单的线性控制模块和滤波模块,可以方便实现前置滤波、PID控制和其他连续时间单元的模拟仿真。对于一些简单的控制问题,利用 ADAMS/View的控制工具箱,可以直接在 ADAMS/View环境的虚拟样机模型中添加控制模块,完成机电一体化系统的联合仿真分析。针对数控机床伺服进给系统,机械系统和控制系统的原理和构成都比较复杂,因此对于数控机床伺服进给系统虚拟样机控制系统的数字仿真模型的建立,仅利用 ADAMS/View的控制工具箱提供的功能是难以胜任这种复杂的仿真任务的[2]。

本文采用的是ADAMS软件提供的另一种方法,即利用ADAMS/Controls模块,将机械系统仿真分析工具同控制系统设计仿真软件有机地连接起来,实现机电一体化系统的联合仿真分析。ADAMS/Controls模块支持同 EASY5、MATLAB、MATRIX 等控制系统设计分析软件进行联合分析。本文是采用MATLAB软件对数控机床进给伺服控制系统建模,然后与已在 ADAMS环境中建立的进给伺服机械系统集成起来进行联合仿真。

使用 ADAMS/Controls控制模块,机械工程师和控制工程师可以共同享有同一个样机模型,进行设计、调试和试验。可以利用虚拟样机对机械系统和控制系统进行反复联合调试,直到获得满意的设计效果,然后再进行物理样机的建造和调试。如图2所示。显然,利用虚拟样机技术对机电一体化系统进行联合设计、调试和试验的方法,与传统方法相比具有明显优势,可大大提高设计效率,缩短开发周期,降低开发产品成本,获得优化的机电一体化系统的整体性能。

图2 利用 ADAMS/Controls的机械系统和控制系统联合设计流程

2 虚拟样机进给系统建模

2.1 联合仿真的具体流程

虚拟样机技术基于计算机仿真工程,为了方便机床的原型设计,建立较为准确的样机模型,更加真实地仿真机床的动力学特性,将CAD/CAE技术同控制理论结合起来完成数控机床机电系统耦合建模[3],联合仿真可以分为4个步骤:①建立机床伺服进给驱动系统的机械模型,建立部件之间的约束关系;②建立系统的控制变量接口,创建输入变量和系统输出变量;③建立控制系统模型;④联接控制系统与传动系统之间的接口,进行系统仿真,针对系统特性进行测试。

2.2 进给系统多刚体模型的建立

本文采用SolidWorks软件建立机构的三维模型,在ADAMS软件中定义简单的约束和运动关系。考虑到三维模型数据较大,在不影响精度的前提下对机构所有细小特征,包括导圆、导角、小孔等进行适当简化,去除键槽和螺纹等一些细节信息。忽略丝杠与轴承、丝杠与螺母之间的接触和配合等问题。通过SolidWorks与ADAMS之间的专业接口文件类型parasolid(*.xmt_txt)将实体模型导入 ADAMS。

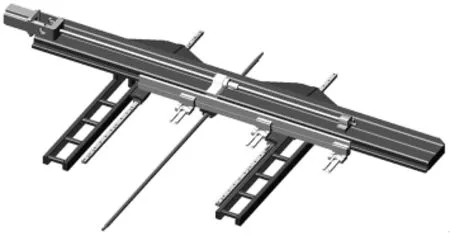

在ADAMS软件环境下,导入数控转塔冲床进给系统的三维实体模型。将横梁主体的相关部件用布尔运算进行连接处理,然后根据各主要部件的约束运动关系,在ADAMS中添加相应的运动副。大地(ground)和横梁之间添加移动副,横梁和螺母之间添加固定副,螺母和滚珠丝杠之间添加螺旋副[4],螺距为50mm。添加完运动副后,建立了进给系统的虚拟样机模型,如图3所示。在滚珠丝杠的一端施加驱动后,对机械系统进行仿真分析,确保模型的建立正确无误。

图3 ADAMS中的虚拟样机模型

2.3 进给控制系统模型的建立

进行联合仿真前,需要定义ADAMS的输入输出变量,输入变量是指从控制程序返回到ADAMS的变量,表示控制程序的输出。输出变量是进入控制程序的变量,表示从ADAMS/Controls输出到控制程序的变量。通过定义输入和输出变量,实现ADAMS和控制程序之间的信息封闭循环交互。即从ADAMS输出的信号进入控制程序,同时从控制程序输出的信号进入ADAMS程序。这里所有的程序的输入都应该设置为变量,而输出可以是变量或者是测量值[5]。

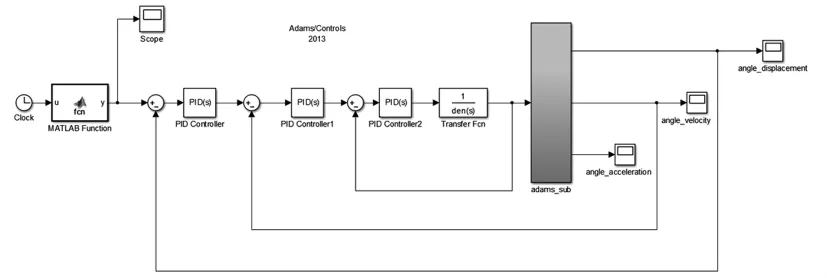

多刚体模型建立后在ADAMS里面确定输入和输出,向样机添加控制系统。具体为:电机的控制力矩为模型的输入变量,滚珠丝杠的角位移(angle_displacement)、角速度(angle_velocity)和角加速度(angle_accelaration)为模型的输出变量。ADAMS/Controls将输入和输出信息保存在MATALB程序的.m文件中,同时产生一个ADAMS/View的.cmd命令文件和一个ADAMS/Solver的.adm命令文件,供联合仿真分析时使用[6]。

将在ADAMS/View下所建立的虚拟样机系统模型模块导入Simulink,同时利用MATLAB/Simulink提供的模块库建立控制系统模型,如图4所示。

然后对各个模块的参数进行设置。电机伺服系统主要利用目前经典的三环路结构进行伺服控制。系统一般分为三个控制环路,包括电流环路、速度环路以及位置环路。其中电流环路和速度环路为内环,位置环路为外环。应用这样的结构能够使伺服系统有较好的动态跟随性能以及抗干扰性能[7]。伺服系统严格要求的是机床定位的精确性和快速性,理论和工程实践都证明对三环路参数进行有效适当的整定,相应的PID控制器调节过程中的过分振荡就能较好地避免,同时还能实现无差控制以及具有减小超调的作用,能够有效缩短调节时间和克服系统动态误差[8]。此外,在MATLAB Function中改变运动曲线控制策略。

本文仿真使用的参数为:位置环参数P=160,I=0,D=0;速度环参数 P'=360,I'=0,D'=0;电流环参数P"=20,I"=0.01,D"=0。电机参数为:电枢电感Lm=0.00012H,电枢电阻 Rm=0.18H-1。

仿真的工况为横梁以102m/min的速度进给1700mm。由于丝杠螺距为50mm,折合丝杠平均转速为 68πrad/s。

图4 冲床Y轴伺服进给系统机电模型

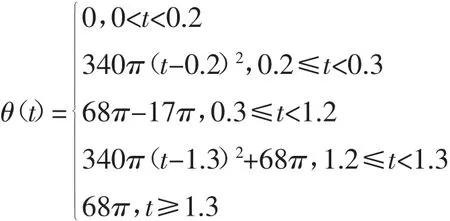

若进给全程使用匀速,则转角随时间变化的函数为:

而使用二次函数来过渡变速过程的控制策略,其转角随时间变化的函数为:

3 联合仿真结果分析

针对该类型机床Y轴伺服进给系统仿真结果:

图5是丝杠转角随时间变化的曲线,图6是丝杠的角速度变化曲线,图7是丝杠的输入转矩变化曲线。从仿真的结果看,二次函数过渡显示了较好的动态特性。仅增加了10%的运行时间,不但运行过程平稳,而且把加速和减速力矩控制在较小的范围内,避免了冲击。

通过建立机电仿真模型不但可以分析进给驱动系统整体动态特性,并且可以比较数控系统各种插补算法的优劣,还可以分析机械传动机构的动力学特性,设计伺服控制算法并进行控制参数的优化调整等,获得优化的机电一体化系统整体性能。

图6 丝杠角速度曲线

图7 丝杠输入转矩曲线

4 结论

本文利用ADAMS与MATLAB/Simulink软件成功对数控转塔冲床横梁伺服进给系统进行了机电联合仿真分析。在仿真过程中,不需要推导机械系统复杂的微分方程,利用ADAMS软件建立虚拟模型进行分析,大大方便了建模过程。与那些近似的数学模型相比,通过ADAMS建立的虚拟样机模型能更好地接近实际物理模型,而ADAMS自带的控制工具箱只能解决一些简单的控制问题,所以通过MATLAB/Simulink,可以解决ADAMS软件的控制分析能力不足的问题。这种分析方法与传统设计模式相结合,提高设计效率,降低设计成本,也给那些复杂系统的研究提供一种较为快速和实用的途径。

[1] Vicente D A,Hecker R L,Villegas F J,et al.Modeling and vibration mode analysis of a ball screw drive[J].International Journal of Advanced Manufacturing Technology,2012,58(1-4):257-265.

[2] 刘 刚.重型数控机床大惯量部件运动误差建模与仿真技术的研究[D].哈尔滨:哈尔滨工业大学,2010.

[3] 叶献彬,张东升,冯 斌.基于ADAMS与MATLAB的数控机床伺服进给驱动系统联合仿真 [J].机床与液压,2013,41(15):160-163.

[4] 焦恩璋,陈美宏.五轴联动机床的轨迹控制研究[J].组合机床与自动化加工技术,2009,(12):58-60.

[5] 李增刚.ADAMS入门详解与实例(附光盘)[M].北京:国防工业出版社,2006.

[6] 刘小平,郑建荣,朱治国,等.虚拟样机及其相关技术研究和实践[J].机械科学与技术,2003,22(S2):235-238.

[7]Uchiyama N,Sano S,Nakamura T.Contouring controller design for biaxial feed drive systems considering compliance of transmission mechanism[J].International Journal of Advanced Manufacturing Technology,2009,44(5-6):428-436.

[8] Ebrahimi M,Whalley R.Analysis,modeling and simulation of stiffness in machine tool drives[J].Computers&Industrial Engineering,2000,38(1):93-105.