电机端扁头锻造工艺的数值模拟研究

2018-03-28马鹏翔牛立群魏海东王旭明张哲瑞

马鹏翔 ,牛立群 ,杨 武 ,魏海东 ,王旭明 ,张哲瑞

(1.兰州兰石能源装备工程研究院有限公司,甘肃 兰州 730314;2.甘肃省高端铸锻件工程技术研究中心,甘肃 兰州 730314;3.兰州兰石铸锻有限责任公司,甘肃 兰州 730314)

传统锻造工艺凭借生产实践经验,通过不断试错得到比较符合要求的工艺,既耗时,又得不到最好的工艺。本文借助法国Transvalor公司开发的Forge模拟软件,以有限元思维先模拟电机端扁头锻件的锻造工艺,通过模拟过程中参数优化,对锻造的各火次进行计算和分析,最后通过实际生产验证了模拟的可靠性,通过模拟软件对参数模拟优化,对生产优质锻件具有重要意义[1,2]。

1 工艺简介

电机端扁头锻造工艺有以下要求:工艺方案符合实际、可操作性强;模具形状要求简易、数量少,最好是通用的常规模具,以降低生产成本;坯料尺寸要求合适,以减少生产成本和降低铸锭难度;在保证制得的电机端扁头锻件必须满足粗加工尺寸要求的基础上,优化工艺过程,降低生产成本,提高锻件质量。

通过对电机端扁头锻造工艺研究分析,该工艺有三个重要过程,即滚圆拔长、镦粗和FM法拔长[3,4]。工艺相对简单,模具使用常规模具,对于现场的实际生产,难度在于拔长时的单次压下量和每道次的拔长次数的控制及保证在一次镦拔之后保证锻件内部锻合。因此,需要通过数值模拟来确定更为精确的锻造工艺参数。

1.1 工艺概述

电机端扁头锻件是由35 t的钢锭整体锻压而成,电机端扁头的锻造设备为50 MN快锻机组,材料牌号33NiCrMoV14-5,始锻温度为1250℃,共分四个火次。经过倒棱、镦粗、FM法拔长、倒方、冲盲孔得到电机端扁头的初始毛坯。然后再经过精加工,热处理最后得到电机端扁头成品。钢锭尺寸如图1所示。

图1 钢锭尺寸示意图

1.2 工艺火次解析

扁头毛坯锻件总共有四个火次,每一火次的具体内容如表1所示。

2 有限元基本参数的设定

电机端扁头的锻件尺寸比较大,根据大锻件的模拟计算[5],不断调整优化,得到如表2的参数设定值,该参数在计算时具有计算速度快、收敛性好、误差小等优点,下面分别对重要参数的设定进行说明。

模拟计算前,通过Solidworks三维绘图软件绘制所有锻造过程中所需的工装模具转换为.stl格式并导入锻造模拟软件Forge中,钢锭模型是通过铸造模拟软件Thercast对35t钢锭进行铸造模拟后的结果文件导入Forge软件,继承钢锭铸造过程中产生的所有结果数据,其中包括对锻造影响较大的缩松缩孔结果数据[6]。钢锭锻造有限元模型如图2所示。

表1 锻造工艺火次详细内容

表2 有限元参数设定

根据实际生产情况,上砧的下压速率取4~5 mm/s,摩擦系数取0.4~0.7,摩擦类型为库仑摩擦,环境温度设为50℃。不考虑润滑,是为了保证在恶劣的计算条件下获得更好的模拟效果,这样更能保证实际的工艺操作。

3 锻造工艺模拟分析

图2 钢锭锻造有限元模型

拔长、镦粗和倒方是大锻件的主要工序,同时也是影响锻件内部质量、改善锻件内部缺陷的关键工艺过程。对完整锻造工艺的所有火次进行数值模拟计算,并在模拟中分析锻件的应力应变、缩松缩孔分布情况。为完善和正确制定锻造工艺提供科学的理论依据,并为该锻件的实际生产提供最优的工艺参数。

实际的锻造工艺分为四个步骤:(1)炉内加热;(2)将工件运送至压机,并进行定位调整;(3)锻压;(4)锻后冷却,工件放置在常温环境中,等待热处理。在数值模拟过程中,需要充分考虑时间对工件散热的影响。

3.1 第一火次结果分析

(1)模拟圆盘镦粗的等效应变和缩孔分析。如图3所示,工件变形的等效应变具有累积效应,因此取工件圆盘镦粗完的情况进行分析,越远离心部等效应变越大,部分应变量较大,是由于倒棱造成的部分尖角区域。圆盘端的应变量较小。图3右边M代表冒口端,D代表钢锭底部,标尺数值为0.00024~0.0024。钢锭本身缩孔分布在轴线附近区域,底部缩孔较严重。由于底部缺陷较为严重,工件倒棱后,将D端置于上部进行圆盘镦粗,缩孔较严重区域有所改善,但由于工件压下量微弱,缩孔分布范围基本没有变化。

(2)十字排压法镦粗模拟结果的等效应变和缩孔分析。图4为两步平砧镦粗之后,等效应变和缩孔缩松分布情况。最大应变出现在工件表面尖角处,心部变形量约为100%;表面变形量达到了130%左右。越远离心部应变越大。由于底部模具是大平台,接触面积和摩擦大,难变形的原因,工件底部变形量较小。缩孔有部分压实,但D部依然存在较大缩孔。

3.2 第二火模拟结果分析

图5表示本火次终锻时的等效应变分布及缩孔缩松分布情况。左图显示工件轴向截面的应变情况,最大应变出现在上表面,变形量约为205%。心部变形较上一火次有提升,但总体变形量依然较小,约为80%。右图显示轴向截面缩孔分布情况,工件D端缩孔尺寸有所减小,最大值基本在0.0021左右。

3.3 第三火次模拟分析

(1)最大主应力分布。对第三火次压大扁方时的应力最大值出现时的工件进行分析,图6中显示的最大主应力分布主要集中在工件表面附近,工件与模具的接触区域,工件主要受压应力。下图轴向截面的应力分布显示,在工件的受力面上(模具对工件的锻压面),拉应力主要出现在工件与模具的非接触区域,表面的拉应力在10MPa左右;径向截面的应力分布显示,拉应力主要出现在工件与模具的非接触面上,拉应力最大的区域应力达到30MPa左右。压方过程中应力分布与压大扁方过程基本相似。

图3 等效应变和缩孔缩松分布情况示意图

图4 等效应变和缩孔缩松分布情况示意图

(2)等效应变及缩孔分析。第三火由压大扁方和压方两个步骤组成。最大等效应力出现在两端尖角处,变形量在300%左右。从轴向截面的标尺颜色分布情况来看,等效应变随着远离心部,应变值逐渐增大。缩孔分布如图7所示,缩孔尺寸及区域分布在压大扁方过程中变化较大。大尺寸的缩孔进一步缩小到0.0018量级,压方后更缩小到0.0016量级,最大尺寸较钢锭本身缩孔有了较大幅度的缩小且分布区域缩小。但是依然可以看出工件D端较M端缩孔更加严重。

3.4 第四火次模拟

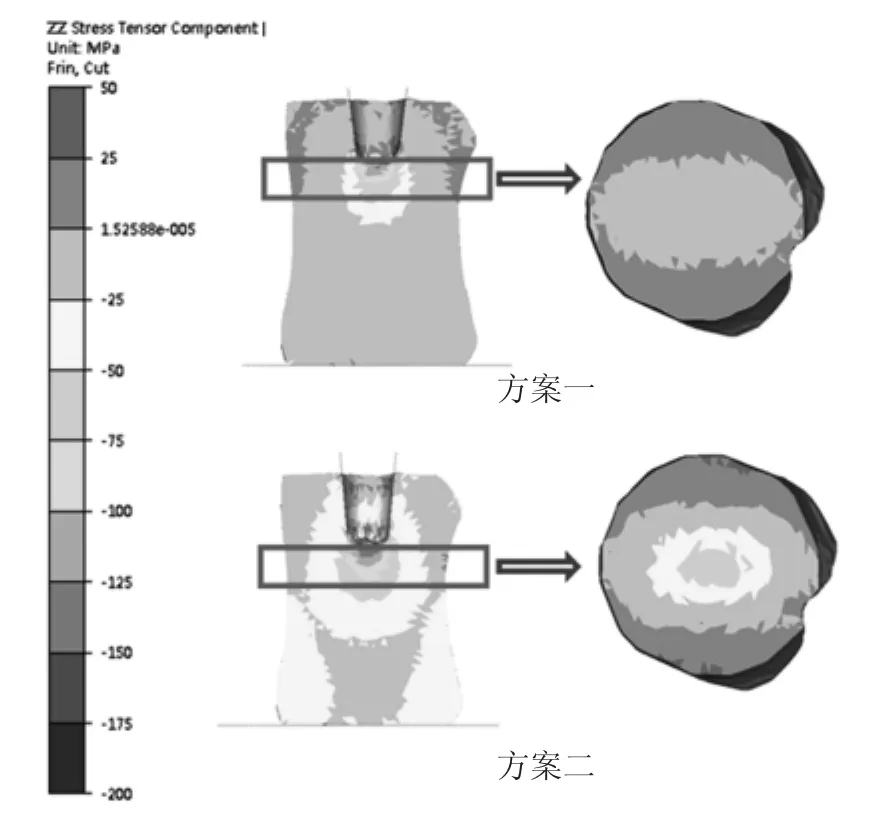

本火次分为两个步骤,第一步先将边长为1250 mm,长2200mm的方柱滚成直径为1250mm的圆柱;第二步在工件D端表面采用同种冲头,在不同压下量下分别进行模拟,对比不同压下量对等效应变、缩孔缩松的影响。在此,只对两种不同冲盲孔方案进行分析。两种方案的模具如图8所示,方案一冲盲孔深度为500mm,方案二冲盲孔深度为550mm。

图5 等效应变和缩孔缩松分布情况示意图

图6 应力分布示意图

图7 等效应变和缩孔分布示意图

图8 模具示意图

图9 主应力分布示意图

(1)最大主应力分布。主应力分布如图9所示。对比两方案,拉应力主要分布在冲盲孔一端靠表面区域。最大主应力分布在冲头地面与工件接触的区域,方案一达到125MPa,方案二达到了150MPa,且方案二中压应力覆盖的区域更大。径向截面可以看出,方案一压应力分布呈两个区域,心部区域大约在25MPa,表面大约在2MPa;方案二从心部向表面呈阶梯状分布,心部最大主应力约为50MPa,越远离心部,压应力越小。

(2)等效应变和缩孔分布。如图10所示,对比两方案等效应变分布情况可知,在方案二加大冲头压下量后,冲头底部与工件接触的区域,应变量较方案一更大,方案一应变量最大值为700%左右,方案二达到了800%以上。工件其他区域的形变量,两个方案差别不大。

从图10中可以看出,两方案缩孔尺寸根据软件所测结果显示方案一为0.0015量级,方案二为0.0013量级,工件D端和M端的缩孔分布区域相似。同时注意到,方案二中,将D端的最大缩孔分布区域变得更小,有利于压实缩孔缩松。

图10 等效应变和缩孔分析示意图

图11 锻件毛坯示意图

4 试验验证

最终锻件毛坯如图11所示,按ø2灵敏度扫查,均合格。

5 结论

通过以上对电机端扁头锻造工艺的基本参数进行详细分析,利用有限元数值模拟计算模型的思想,采用有限元模拟软件Forge对电机端扁头锻造的各火次进行计算,得出了电机端扁头各火次锻造的重要工艺参数。同时,分析了扁头锻造的应力应变和缩孔缩松分布情况,计算结果显示,扁头各火次的锻造成形良好。应力与应变的分布表明,扁头变形均匀,缩孔缩松分布,通过后期实际探伤检测,与计算结果基本相符,验证了建立数值模拟计算模型的可行性,同时为实际生产提供了重要的工艺参数依据。

[1] 李振彦,陈慧琴.55t大型锻造用钢锭疏松缺陷的模拟与试验研究[J].铸造设备与工艺,2012,(5):15-18.

[2] 张 琦,曹 苗,张 帅,等.汽车轮毂铸锻一体化制造工艺[J].塑性工程学报,2014,(2):1-6.

[3] 唐文亭,陈楚杰.FM法锻造的模拟研究[J].应用力学学报,1990,(1):66-70.

[4] 陶永发,杨煜生,王 欣.FM法锻造效果的实验研究[J].重型机械,1985,(12):18-22.

[5] 徐明昊,王敬禹,刘建红.大锻件KD压实锻造工艺模拟研究[J].大型铸锻件,2013,(4):20-22.

[6] 牛立群,袁 旗,王旭明,等.锭模及浇注对钢锭质量影响的数值模拟研究[J].大型铸锻件,2016,(5):3-6.