N2加压下Ni-Co/HZSM-5改性生物油模拟物

2018-03-28蒋恩臣贾月雯秦丽元罗丽娜

蒋恩臣,贾月雯,秦丽元,罗丽娜

(东北农业大学 工程学院,哈尔滨 150030)

0 引言

生物质资源因其分布广泛、资源丰富且绿色无污染而受到研究者的关注,将生物质通过热解方法转化为生物油、焦炭和可燃气转化效率高、操作简单、产物附加值高[1]。其中,焦炭和可燃气可直接利用。生物油与生物质原料相比能量密度高、便于运输;但生物油粘度大、腐蚀性强和含氧量较高等缺点限制了其直接利用,因此要对其进行改性[2]。

目前,已有的一些研究表明催化的方式改性生物油简单、方便,但在生物油催化改性过程中,易发生聚合反应使催化剂中毒、失活[3]。为改变这一现状,将Ni、Co负载于ZSM-5分子筛上制备催化剂并进行催化改性生物油试验,结果发现引入过渡金属可有效调节分子筛的酸性[4],提高催化剂的稳定性并减少积碳的形成,且效果要比单独负载Ni的催化活性高,Ni、Co之间产生了一定的协同作用,取得了相互促进的效果[5-6]。另外,加压对生物油的催化改性也有较为显著的影响,目前应用较多的是催化加氢[7]。使用贵金属对愈创木酚等进行催化加氢,在反应条件温度为200 ℃和250 ℃,压强为5MPa和转速1 000r/min的环境下反应0.5h,研究表明加氢能有效脱除愈创木酚中的氧,而加压能促进催化剂的催化作用,延长了挥发分在催化剂内的停留时间,促进二次裂解[8-10]。鉴于氢气成本较高,而且在试验操作过程中较危险,本文用惰性气体代替氢气作为压力源进行生物油催化加压改性试验,且通过连续通入氮气调节系统内压强始终保持在恒定值,并研究了反应温度、时间和压强对产物特性的影响,为生物油高品质改性利用提供一定理论参考。

1 试验材料与方法

1.1 试验材料

HZSM-5分子筛购于南开大学分子筛厂,为白色颗粒状固体;愈创木酚、环戊酮、甲苯、糠醛、乙酸、六水合硝酸钴和六水合硝酸镍均为分析纯;N2购于哈尔滨市通达特种气体有限公司。

催化剂的制备:将一定量的分子筛浸入含有不同配比的硝酸钴和硝酸镍的溶液中,将分子筛和混合溶液以一定的频率震荡2h再静置10h以上,使硝酸盐能充分进入分子筛的孔道内;再把分子筛和未吸附的硝酸盐一起在烘箱中75 ℃烘干至恒重,即制得催化剂前驱体;把催化剂前驱体放入马弗炉中550℃焙烧3h即得所需的催化剂。

1.2 试验方法

1.2.1 催化剂表征

催化剂表面结构通过扫描电子显微镜(SEM)进行观察。采用X射线衍射仪(XRD)分析催化剂的物相结构,使用Cu/Ka 辐射,管电压40kV,管电流30mA,扫描速度0.026(°)/s,扫描范围5°~80°,扫描步长0.01°。采用同步热分析仪对催化剂进行热重分析,实验时以空气为载气,控制流量为20mL/min,试样质量为10~15mg,以10 ℃/min的升温速率将试样由室温加热到800℃,对试样进行TG和DTG测量。

1.2.2 试验装置和催化实验

本试验主要研究压强、温度及反应时间对生物油模拟物催化改性的影响,试验装置如图1所示。生物油的成分极其复杂,本文选用生物油中含量较多且不同类别的甲苯、环戊酮、乙酸、糠醛、愈创木酚的等体积混合物作为生物油的模拟物[11-12]。生物油催化改性过程中一直通入氮气,其作为载气能及时带走挥发产物,同时使炉膛内压强保持恒定。这种加压方式可有效控制反应过程中的压强,从而研究不同压力状态下反应产物和催化剂的特性。催化改性时将5g催化剂放到微型管式炉炉管的加热区域,再将10mL的生物油模拟物通过注液装置注入炉膛中;反应结束后将装置冷却至室温,收集冷凝的液相产物。

1、2.氮气瓶 3、4、7、8、9.调节阀 5、6.减压阀 10.注液处 11.炉膛 12.电阻丝 13.炉膛 14.电炉温度控制器 15.压力表 16.冷凝装置 17.接收瓶 18.气体采样处 图1 试验装置图Fig.1 Schematic diagram of experimental apparatus

1.2.3 反应物与产物的表征

采用GC7890A型号气相色谱测定反应液相产物的转化率,色谱柱:HP-INNOWax30m×320μm×0.5μm。初始温度为30℃,最高温度为260℃,进样量为1μL。各组分转化率计算方式为

其中,C为模拟物各组转化率;W0为各组分出口端的体积浓度;Wi为各组分进口端体积浓度。

利用气相色谱质谱联用仪(GC-MS)对液体产物的组分进行检测,选用离子源EI(Electron Impact),电离能量为70eV,倍增器电压为350V;色谱柱:30m×250μm×0.25μm;扫描质量范围33~750(m/Z),载气为高纯氮气,流速1mL/min,进样量1μL。

使用黏度计(NDJ-5S)在室温下测定生物油模拟物的黏度,选用4号转子,转速为60r/min。采用氧弹量热仪(YX-ZR9302)测定生物油模拟物催化前后的热值,镍铬点火丝点火,蒸馏水为热量吸收介质。使用pH计(PHS-3 CW)测定模拟物催化改性前后生物油模拟物的pH值。

2 实验结果与分析

2.1 催化剂结构

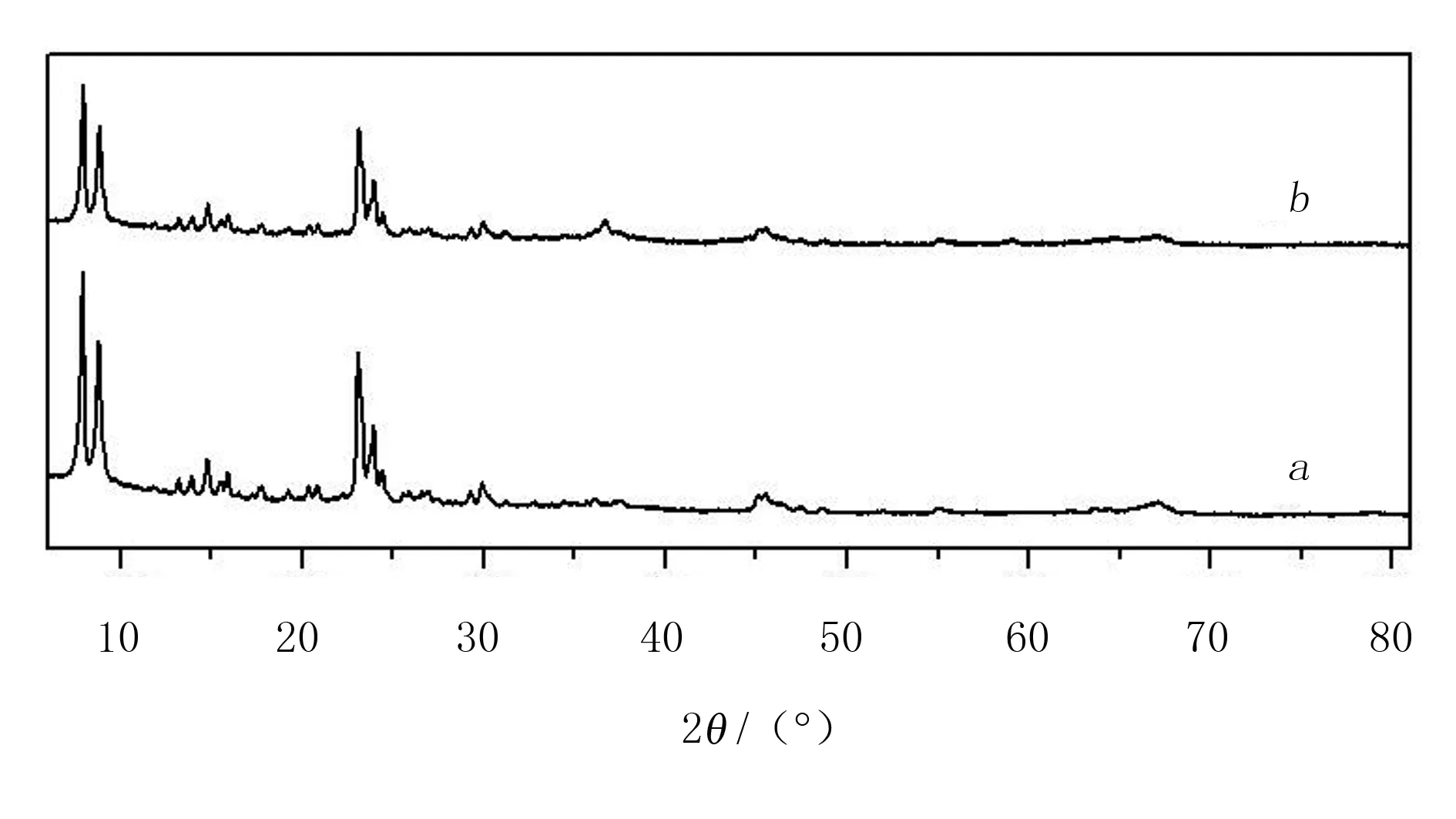

图2为负载前后催化剂的XRD图谱。从图2中可以看出:负载后的分子筛保留了原载体的特征峰,只是峰的强度有所降低,说明催化剂负载金属后孔隙结构没有破坏,只是活性组分的负载使载体的有序性降低。其中,6Ni-4Co/HZSM-5催化剂只检测到Co3O4[13]的衍射峰,而没有NiO的衍射峰,这说明在分子筛HZSM-5中过渡金属Co的加入促进了金属Ni的分散。

a.HZSM-5 b.6Ni-4Co/HZSM-5 图2 催化剂负载前后的XRD图Fig.2 The XRD patterns of catalysts before and after loading

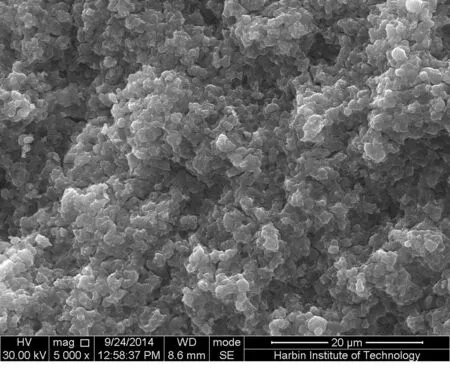

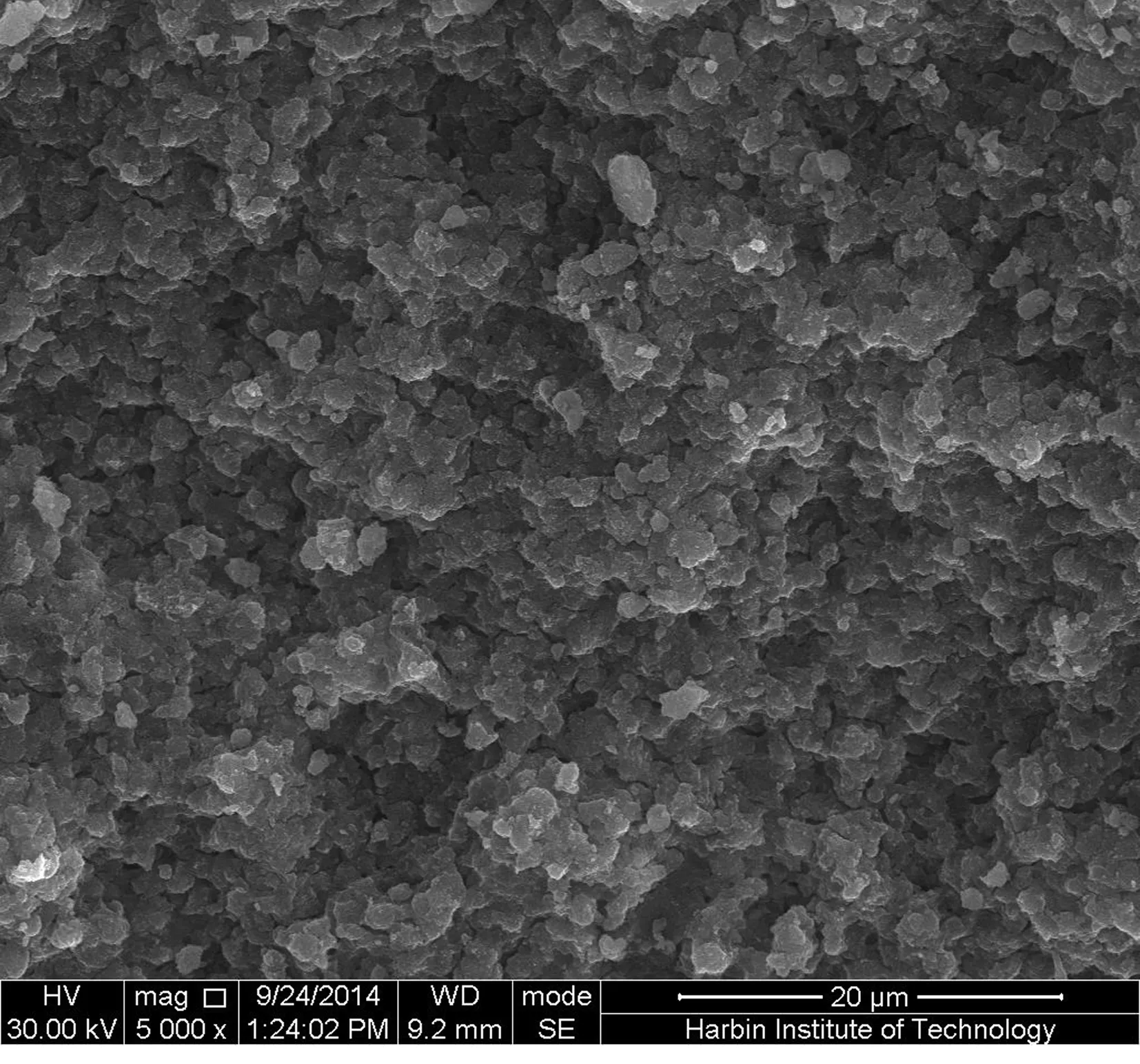

利用扫描电子显微镜对无负载的HZSM分子筛和负载过渡Ni、Co的分子筛进行表征,结果如图3所示。从图3中可以看出:负载前后催化剂的表面形貌有较大的改变,负载Ni、Co后分子筛的颗粒更细小。

(a)HZSM-5

(b) 6Ni-4Co/HZSM-5 图3 催化剂的SEM图Fig.3 The SEM pictures of catalysts

2.2 氮气压强对模拟物催化改性影响

以Co-Mo/γ-Al2O3为催化剂对锯屑热解油进行催化加氢,发现在压强为2MPa,反应30min时,催化效果较好[14], 在2MPa的压强下以二硫化钼为催化剂对

稻壳热解油进行催化加氢,结果表明在250℃具有较高的H/C值[15]。因此,选定温度250℃、反应时间30min考察压强对模拟物催化改性的影响,结果如表1所示。从表1可以得出:随着压强的增大,产物的流动性变好,生物油模拟物催化改性的产物都能较快地得到冷凝液化,促进生物油模拟物的催化向反应的正方向进行,提高生物油模拟物各组分的转化率。在反应温度为250 °C时的加压反应,酸、酚类物质都显著减少,乙酸转化率随压强的升高呈上升趋势,特别是在1.5MPa时乙酸的转化率达到最大值由常压下的53.74%增加到92.36%,提高了38.62%;增大压强对模拟物催化裂解过程中的正逆反应速率都有提高,平衡会向体积缩小的一端移动,乙酸催化裂解后的产物主要是丙酮和芳烃,产物很快冷凝,因此随着压强的增大,乙酸的转化率增大。进一步提高压强,乙酸的转化率反而降低了。这与文献报道的增大压强会影响催化剂的活性结果相近,随着压强的增大,催化剂的活性会降低,且研究表明在高温高压下生物油中的酸性介质会导致Ni基催化剂中毒失活[16]。糠醛和愈创木酚催化裂解后的产物中都含有醇类、苯酚及其衍生物,在压强低于2MPa时,糠醛裂解产生苯酚但其性质稳定,增高压强时苯酚继续裂解,因此愈创木酚的转化率提高,但提高较少主要是因为催化剂的活性降低。在压强为3MPa时转化率降低,一方面物料在反应器内停留时间的缩短,减少了与催化剂的接触时间;另一方面压强过大会破坏催化剂的结构,同时抑制挥发分的析出,因此模拟物各组分的转化率降低。加压不仅能促进各组分的转化率,且会促进大分子化合物键的断裂,获得醇类、芳烃等小分子化合物。

表1不同压强下生物油的催化效果和产物性质Table 1 The influence of reaction pressure on the catalytic effect and product properties

模拟物加压改性后,各组的液体得率相差不大,1MPa时得率稍高于其他组,但模拟物的转化率稍低于其他组,且其热值和粘度也相对低于1.5MPa时产物;催化后,模拟物含氧量降低,因此模拟物的热值提高,相对于常压模拟物的热值提高了22.70%左右。在常压下,产物可能发生聚合,因此粘度稍大于加压的粘度,随着压强的增大,会抑制挥发分的析出且使催化剂的活性降低,因此产物的粘度增大,对热值、粘度和转化率综合考虑选择1.5MPa为模拟物催化改性的压强。

2.3 温度对生物油模拟物催化的影响

由上述分析可知,压强1.5MPa、反应时间30min时催化效果较好,在此条件下考察温度对模拟物催化改性的影响如表2所示。由表2可以看出:反应温度对模拟物催化改性有显著的影响,随着温度的升高,催化改性后模拟物的得率有所降低,主要模拟物的大分子物质在催化过程中转化为小分子物质和气体。表2表明在压强1.5MPa、温度250℃时,各组分的转化率较高,乙酸的转化率达到92.75%。提高模拟物催化裂解的温度,会使模拟物的裂解反应更加剧烈,使各组分的转化率都有所提高。其中,乙酸和环戊酮的转化率稍降低,主要是其裂解产物也是苯酚,糠醛和愈创木酚的转化率提高,抑制乙酸和糠醛的转化率。当温度较低时,催化裂解反应中缩聚占主导地位,当温度升高时,催化裂解的速率也加快,积碳逐渐降低[17];但高温在促进物质裂解的同时会使化合物聚合,使粘度增加。综上所述,温度升高,模拟物的转化率有所提高,但得率降低且粘度提高,且提高了试验所需的成本、对设备的要求也会提高,因此选用250℃作为模拟物加压催化改性的温度。

2.4 温度和压强对催化剂的影响及机理分析

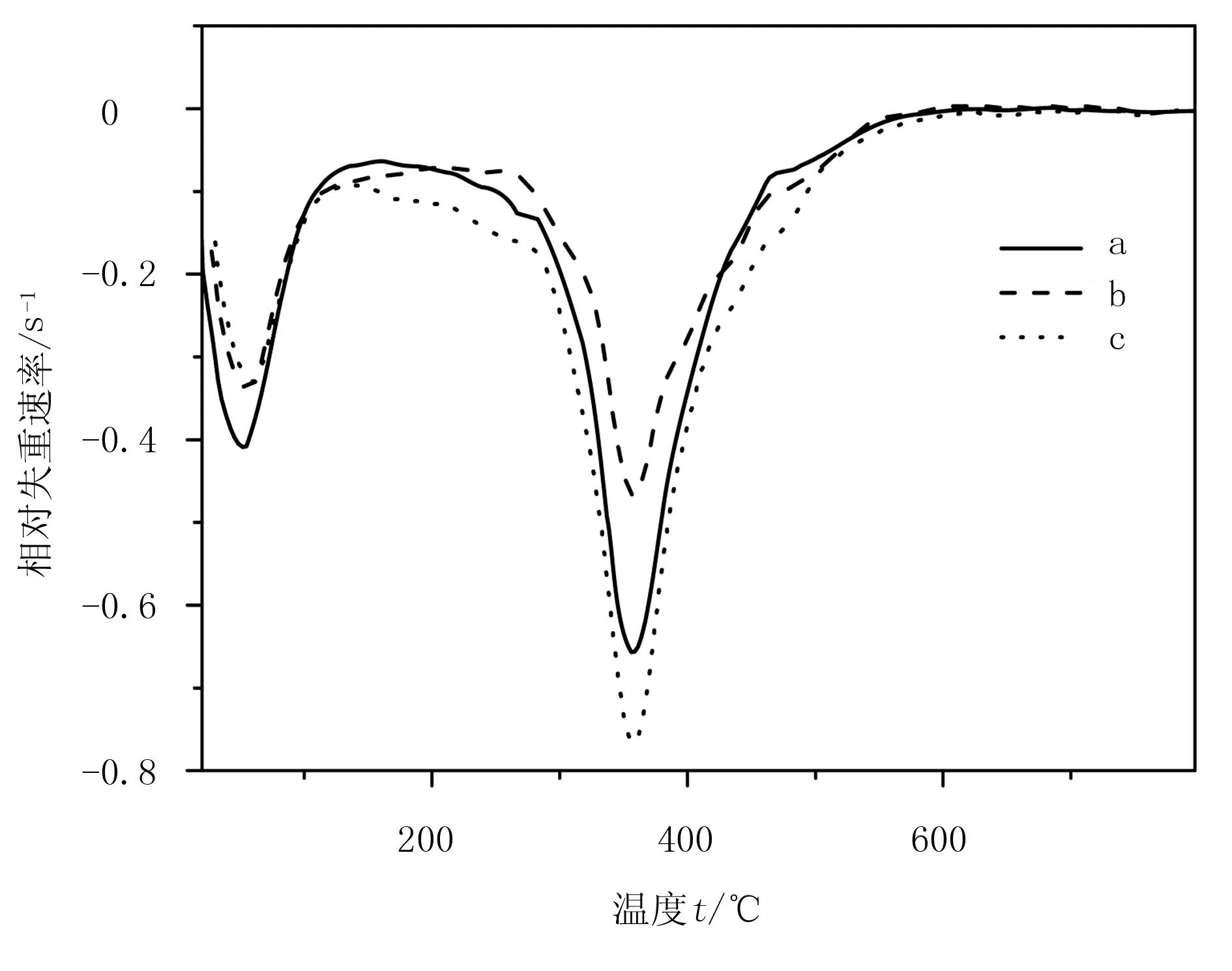

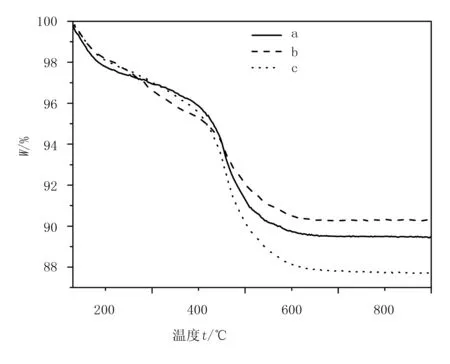

温度和压强是影响催化剂积碳的主要原因,催化剂的积碳主要是大分子有机物如多环芳烃、不饱和烯烃、少量饱和烃类等受热形成[18]。对不同压强下的催化剂样本分别在空气气氛下进行热重分析,结果如图4所示。由图4可知,各催化剂均出现2个失重区间:200℃以前为第一失重区间,主要是催化剂上的水和低沸点物质,其中常压下的催化剂失重量较大;在200~800℃,主要是催化剂上的焦炭的氧化分解,其中,1.5MPa的压强时催化剂失重量较小,3MPa失重量最大,该区间出现一个失重区,此认为催化剂上只有一种焦炭存在。由TG曲线上得到总失重率以3MPa最高为8.56%,1.5MPa时低于常压为5.59%。由此可知:加压有利于生物油的催化裂解,而且对积碳的形成也有一定的抑制作用;但压强过大,积碳的含量会升高,不利于催化反应的进行。

生物油催化裂解反应主要通过正碳离子机理进行,烃类在L酸上脱去氢离子,而B酸则是通过获得氢离子形成正碳离子,正碳离子再进行裂化反应、异构化等反应,通过催化剂上酸位的作用,增加氢的含量,提高生物油的热值[19]。在不加压时模拟物所需的氢主要是催化剂上L酸提供,而加压会抑制产物中小分子的挥发,催化模拟物反应所产生的氢气能自由扩散到催化剂的活性中心,活性中心将氢分子转化为弱吸附的氢和游离态的氢,使其参与模拟物的加氢反应;羰基在B酸上被打开,接受催化剂L酸给出的H+,生成醇类化合物,苯酚、糠醛等环状化合物接受游离态的H+而被还原。结合表1分析可知:当压强升高到1.5MPa,反应趋向于主产物的方向进行,模拟物的转化率相对较高,反应产物主要为烃类、酚类和醇类等;随着压强的升高,积碳的增加使生物油模拟物的转化率降低,且副产物的量逐渐增加,说明压强过高使反应趋于副反应的方向进行。

a.常压 b.1.5 MPa c.3 MPa 图4 反应后催化剂的热重曲线Fig.4 TG and DTG curves of catalysts after reaction

3 结论

1)反应温度和氮气压强对模拟物的催化改性影响显著:随着温度的升高,各组分的转化率总体上呈现升高的趋势,但液体得率降低;随着压强的增大,各组分的转化率呈现先升高后降低的趋势,在1.5MPa时催化剂积碳的含量低于常压时的含量,继续增加压强对催化剂的骨架结构造成破坏,使催化剂失去活性。

2)温度为250℃、氮气压强1.5MPa时和反应时间为30min时,模拟物各组分的转化率较好。其中,乙酸的转化率达到93.20%,环戊酮的转化率达到75.40%。加压促进生物油的改性,且降低模拟物的含氧量,模拟物催化裂解后的产物主要有酚类、醇类、酯类、呋喃类及脂肪烃。

3)加压催化改性后模拟物热值提高,具有更好的燃烧性能。通过对模拟物反应机理的探讨,通过加压促进催化剂的加氢能力及降低催化剂的积碳,提高生物油转化率,同时能促进气体的利用,使催化产物中醇类、烃类等物质增加。

[1] 吴汉靓, 刘荣厚, 邓春健.甜高粱茎秆残渣热裂解过程及其生物油成分分析[J].农机化研究, 2009,31(8):205-208.

[2] 黄彩霞, 刘荣厚, 蔡均猛.生物质热裂解生物油性质的研究进展[J].农机化研究, 2007(11):6-9.

[3] Wu Ceng, Sui Miao, Yan yonjie.A ComParisson of steam Refor-ming of Two Model Bio-oil Fractions [J]. Chem Eng Technol, 2008, 31(12) :1748-1753.

[4] Chunfei Wu,Leizhi Wang,Paul T Williams, et al.Hydrogen

production from biomass gasification with Ni/MCM-41 catalysts: Influence of Ni content [J].Applied Catalysis B:Environmental, 2011, 108(1-2) : 6-13.

[5] E F Iliopoulou, S D Stefanidis, K G Kalogiannis, et al.Catalytic upgrading of biomass pyrolysis vapors using transition metal-modified ZSM-5 zeolite [J].Applied Catalysis B:Environmental, 2012, 127: 281-290.

[6] 陈娟荣,黎先财,杨沂凤,等. BaTio3负载Ni-Co双金属催化剂CH4/CO2重整反应[J].天然气化工,2007,32(4):58-62.

[7] Capunitan J A, Capareda S C. Hydrotreatment of corn stover bio-oil using noble metal catalysts [J].Fuel Processing Technology, 2014, 125 : 190-199.

[8] Gadiou R, Bouzidi Y, Prado G. The devolatisation of milliimetre sized coal particles at high heating rate: the influence of pressure on the structure and reactivity of the char [J].Fuel, 2002, 81(16) : 2121-2130.

[9] Chen Zhao, Yuan Kou, Angeliki A Lemonidou,et al.Highly Selective Catalytic Conversion of Phenolic Bio-oil to Alkanes [J].Angew Chem Int Edit, 2009, 48(22): 3987-3990.

[10] 潘其文,肖睿,张会岩.生物油改性及催化热解技术研究进展[J].能源研究与利用,2009(5):1-4.

[11] 秦丽元,孙焱,蒋恩臣,等.NiO/HZSM-5催化改性生物油模拟物研究[J].农业机械学报,2014,45(8):206-213.

[12] 李洪宇.生物质快速裂解及生物油油在线精制研究[D].上海:华东理工大学,2008.

[13] 潘华,建艳飞,陈宁娜,等.甲烷催化还原NOχ中Co基/分子筛催化剂的助剂和载体优化[J].环境科学,2017(7):1-22.

[14] Suping Zhang, Yongjie Yan, Tingchen Li, et al.Upgrading of Liquid Fuel from the Pyrolysis of Biomass [J].Bioresource Technology,2005,96:545- 550.

[15] 李文东,徐玉福,胡献国.二硫化钼催化加氢生物质油的研究[J].化学工业与工程技术,2011,32(5):11-13.

[16] M V Bykova, D Yu Ermakov, V V Kaichev,et al.Ni-based sol-gel catalysts as promising systems for crude bio-oil upgrading: Guaiacol hydrodeoxygenation study[J].Applied Catalysis: B Environment, 2012,113/114: 296-307.

[17] 徐莹,常杰,张琦,等.固体碱催化剂上生物油催化酯化改质[J].石油化工,2006,35(7): 615-618.

[18] 李小华,王嘉骏,樊永胜,等.Fe、Co、Cu改性HZSM-5催化热解制备生物油试验[J].农业机械学报,2017,48(2):305-313.

[19] 何奕工,舒兴田,龙军.正碳离子和相关的反应机理[J].石油学报,2007,23(4):1-7.