Geo-Pilot旋转导向钻井系统现场应用分析

2018-03-27郭福祥高立军

郭福祥,高立军,宫 华

(大庆钻探工程公司钻井工程技术研究院,黑龙江大庆163413)

在复杂油气藏中钻超深井、水平井、大位移井、分支井及三维复杂结构井等特殊工艺井中推广应用旋转导向钻井技术,既提高了机械钻速,也降低了钻井成本[1-2]。旋转导向钻井系统的核心是井下旋转导向钻井工具系统,根据其导向方式可以分为推靠式(Push the Bit)和指向式(Point the Bit)2种[3]。推靠式是在钻头附近直接给钻头提供侧向力,指向式是通过近钻头处钻柱的弯曲使钻头指向井眼轨迹控制方向。Baker⁃Hughes的AutoTrak旋转闭环钻井系统和Schlumberg⁃er的Power Drive调制式全旋转导向钻井系统属于推靠式,Halliburton的Geo-Pilot旋转导向自动钻井系统属于指向式。

1 Geo-Pilot旋转导向系统

1.1 系统组成

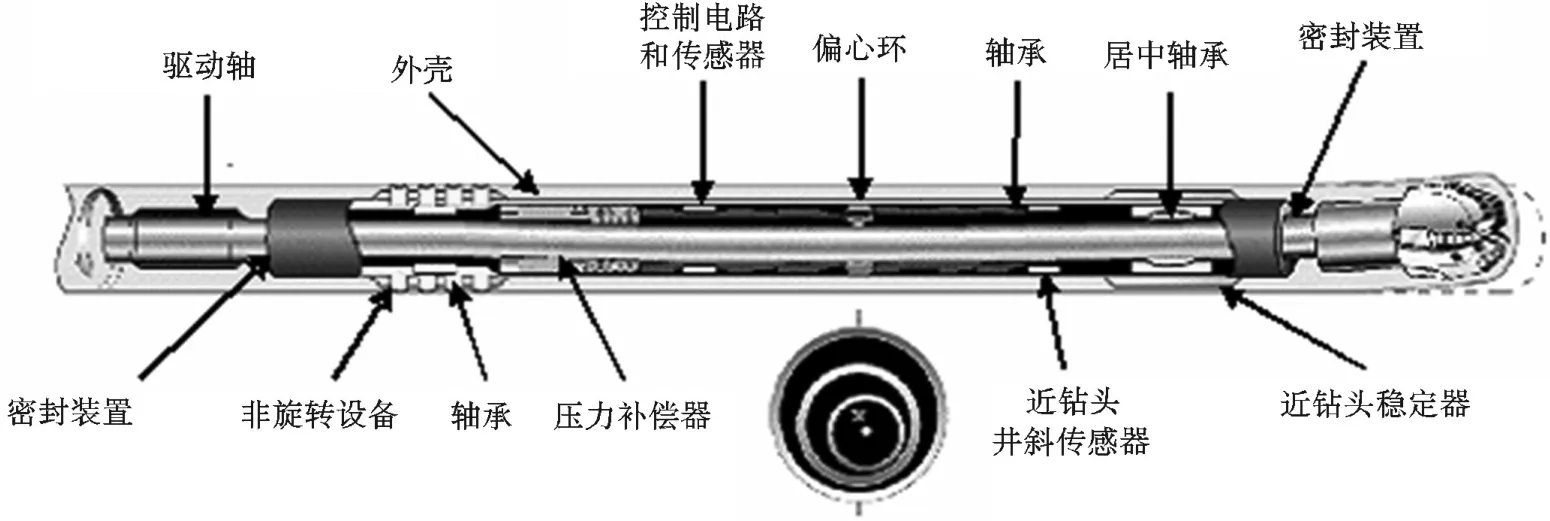

Geo-Pilot是指向式的旋转导向系统,主要由驱动轴、外壳、驱动轴密封装置、非旋转设备、上下轴承、偏心装置、近钻头井斜传感器、近钻头稳定器、控制电路等部件构成(图1)。系统外筒装有2个偏心环,一个位于另一个的内部,该偏心环总成组成了精细、紧凑、经久耐用的计算机控制的偏心单元,2个偏心环驱动驱动轴偏离钻具中心,致使钻头产生偏斜力,从而实现全部旋转的导向钻进模式[4]。

图1 Geo-Pilot旋转导向系统组成示意图

1.2 工作原理

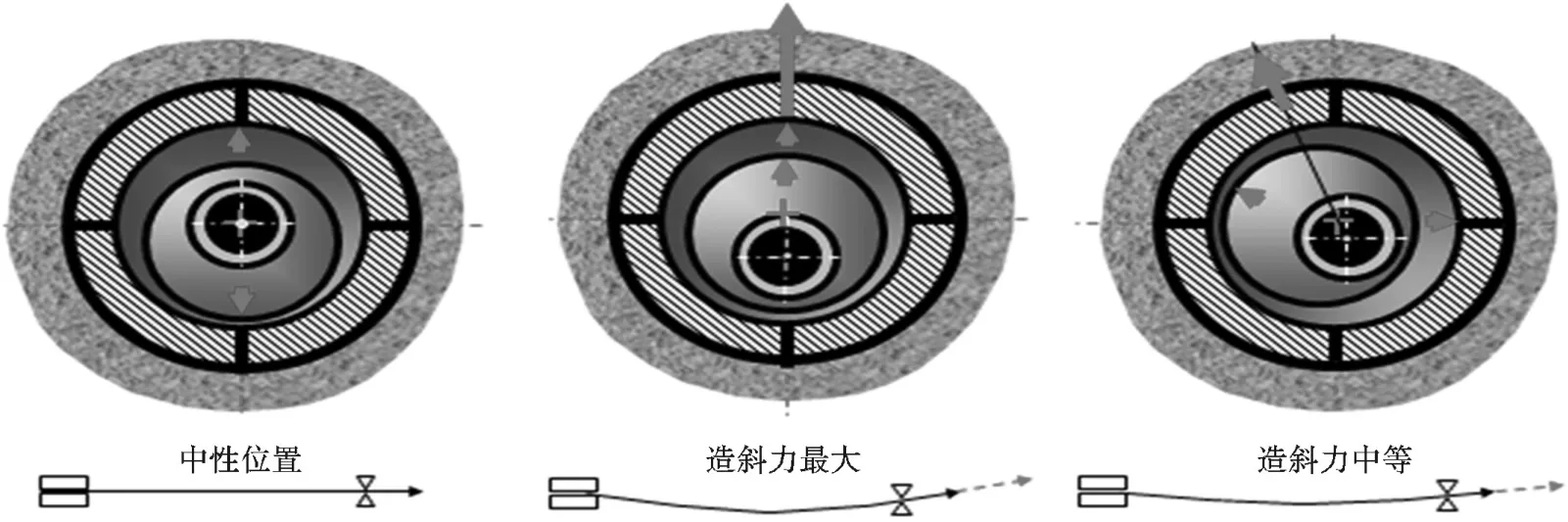

Geo-Pilot旋转导向系统靠不旋转外筒与驱动轴之间的偏心装置使驱动轴弯曲,从而为钻头提供了一个与井眼轴线不一致的倾角,产生导向作用。Geo-Pilot旋转导向系统的驱动轴贯穿整个系统,其两端安装在轴承上,上部和钻具连接,下部和钻头连接,是驱动钻头转动的动力传输装置。系统的外壳安装在轴承的外围,相对地层不旋转,以此提供一个相对稳定的工具面。外壳内部有一个传感器组,用以测量近钻头井斜、方位伽马和系统的工具面。外壳中间的偏心装置是系统的核心部件(图2),偏心装置由2个独立的偏心环组成。当2个偏心环的偏心位置正好相反时,此时驱动轴不弯曲。当2个偏心环的偏心方向一致时,此时驱动轴弯曲幅度最大(其导向能力达到最强)。2个偏心环的偏心位置不在同一直线时驱动轴的弯曲度介于弯曲幅度最大和不弯曲之间,由此控制系统不同的造斜能力。偏心装置和井下控制软件一起工作,自动调整2个偏心环的偏心位置,防止系统在设计工具面误差范围外的状态下工作,以实现闭环控制目的[5]。

图2 偏心环相对位置及造斜力示意图

1.3 技术优点

(1)造斜率可靠度高,钻进时由于外筒不旋转,近钻头扶正器不磨损,工具连续造斜,保证了造斜率。

(2)摩阻低、扭矩小,指向式旋转导向系统能钻出较平滑的井眼,有利于降低摩阻,减小扭矩,可以使用较大的钻压提高机械钻速。

(3)井眼清洁效果更好,利用该系统有利于消除井眼螺旋,最大限度地减少或避免托压问题的发生,提高了钻井效率。

(4)近钻头方位伽马和井斜传感器,距离钻头最近(距离钻头1m),可以实现精确控制井眼轨迹,地质导向效果更好。

2 现场应用分析

大庆油田引进的Geo-Pilot7600导向系统在6口水平井的水平段进行了现场应用,最大完钻斜深3825m,水平段最长1321m,最大垂深2169m,最大平均机械钻速12.83m/h,实现了在水平段应用旋转导向工具提速、提质、提效的目的[6]。针对施工中2口井施工复杂情况(表1)的原因分析[7],对旋转导向钻井系统的工作特点及现场应用有了进一步认识。

2.1 J34-P2井应用情况

表1 Geo-Pilot旋转导向系统施工复杂情况

(1)基本情况。J34-P2井表层套管下深1709m,造斜点1830m,着陆点2344m,完钻井深3490m。

(2)卡钻经过。钻进至井深3162m,机械钻速逐渐变慢,钻速由6~7m/h降至2~4m/h,并且扭矩由15~20kN·m增大至20~25kN·m。决定起钻检查,在起钻初期有卡钻显示,最大超拉30kN,开泵,开顶驱处理后解卡,起出钻头保径有磨损,外径214mm,决定通井。通井后再次钻进至井深3169m,钻压8~10kN,扭矩17~19kN·m,摩阻15kN,顶驱转速110r/min,机械钻速2.7m/h,由于进尺较慢,上提2m左右后,憋停顶驱,发生卡钻。大吨位活动钻具,上提130~230kN,下放至40kN,反复活动,处理6h后上提230kN解卡。

(3)原因分析。通井期间无显示,振动筛返砂增多;起出钻具后钻头保径磨损,旋导工具扶正器及支撑轮均无异常。分析原因为井底沉砂较多,环空不畅,钻头缩径导致卡钻。

2.2 ZP20井应用情况

(1)基本情况。ZP20井表层套管下深118m,技套下深1513m,造斜点1551m,着陆点2014m,完钻井深3232m。

(2)卡钻经过。钻进至井深3232m甲方通知完钻,开始循环起钻,摩阻30~40kN,起钻至1980m后倒划眼至1957m,扭矩18~20kN·m,排量27~30L/s,悬重70t,上提至100~110kN,下放至40~50kN,期间顶驱偶有憋停现象,个别点出现上提和下放遇阻现象,循环畅通。起钻至1853m,上提悬重超拉40kN,开泵后泵压由13.4MPa上升至17.7MPa,扭矩由9.26kN·m上升至20.78kN·m,发生卡钻。处理35h后泡油上提至170kN解卡。

(3)原因分析。解卡后循环钻井液,振动筛返出大量岩屑,青山口组属不稳定地层,井壁坍塌导致卡钻。

2.3 改进技术措施

2.3.1 优化轨迹设计,精确轨迹控制

造斜段是水平井施工的关键,施工前根据直井段的位移偏差对井眼轨迹进行优化,选择造斜率最低、摩阻和扭矩最小、施工效率最高的井眼轨迹剖面[8]。原则上设计造斜率不得超过6.5°/30m,实际最大狗腿度不得超过设计的30%,连续3点实际狗腿度不能同时超过8°/30m,下入旋转导向工具前30m的狗腿度小于5°/30m,利于旋转导向工具下一步施工。

水平段施工要以提高砂岩钻遇率,实现水平段的有效延伸为目的,以旋转导向工具不产生较大震动为原则,水平段最大井斜角不超过92°,狗腿度连续3点不超过3°/30m。现场施工人员要根据近钻头井斜及随钻曲线的变化,对轨迹及时调整,做到精细控制,同时要根据井下震动及扭矩的变化,对施工参数进行优选,保证实钻井眼轨迹光滑,降低施工的摩阻和扭矩,避免井下复杂发生[9]。

2.3.2 降低钻具刚性,优化钻具组合

为尽可能降低钻具的刚性强度,保证钻具在井下的通过能力,将无磁钻铤改造为柔性短节,并进行抗压、抗扭、抗拉强度校核以及刚度校核对比(表2),表明自研柔性短节满足柔性短节钻具性能要求,钻具刚度较无磁钻铤大大降低,既能提高井下工具的安全性,又能保证测量数据的准确性[10]。

对于215.9mm井眼,应选用5刀翼及以上的PDC钻头,以减小仪器在井下震动。同时要确保钻头保径良好,避免小井眼卡钻、影响钻进速度或损坏旋转导向工具。通过现场应用和理论分析建立如下钻具组合:∅215.9mmPDC钻头+∅193mmRSS+∅172mm(PCD柔性短节)+∅172mmLWD+∅172mmPCM短节+∅172mm浮阀+∅127mm加重钻杆×3根+∅165mm震击器+∅127mm加重钻杆×3根+∅127mm钻杆。

2.3.3 提高钻井液性能,保证井眼畅通

针对水平井裸眼井段长、摩阻扭矩大、井壁容易垮塌、岩屑携带困难等施工难点,优选具有强抑制性、封堵性和润滑性的高性能水基钻井液体系。主要采取以下技术措施保证井眼畅通:

(1)钻进过程中保证钻井液排量在32L/s以上,钻井液的动塑比3%~5%,粘度小于75s,提高携岩能力。

(2)调整钻井液流变性能,使用振动筛目不小于120目,保证四级固控设备运转正常,及时清除有害固相和钻井液中的岩屑。

(3)每钻完一个单根至少正、倒划眼一次,每钻完一柱再进行正、倒划眼一次,同时根据施工摩阻和扭矩情况,实时进行短起下钻破坏岩屑床,保证井下安全。

表2 无磁钻铤与柔性短节性能对比表

3 应用效果

X38-P1井设计斜深3431.00m,垂深1834.93m,最大井 斜角 92.02°,网 格 方 位 350.69°,水平 位移1814.65m,水平段长1321.00m。按油藏方案要求,为了保证水平段的砂岩钻遇率,实现水平段的有效延伸,水平段使用改进后的Geo-Pilot旋转导向工具,采取有效的技术措施,从着陆点2120m下入旋转导向工具,钻进至设计井深3431m完钻,全井未出现任何井下复杂事故,应用效果良好。

(1)机械钻速明显提高,降低了钻井成本。应用旋转导向系统,在钻进过程中可以随时监测井下工具的工作状态,通过优选钻井参数,可以最大程度地提高机械钻速,水平段平均机械钻速12.83m/h,缩短了施工周期,钻井成本大幅度减少。

(2)井眼轨迹圆滑,摩阻扭矩降低,避免了井下复杂事故。与常规螺杆钻具滑动钻进相比,使用旋转导向工具钻成的井眼轨迹圆滑,摩阻扭矩明显减少,实钻与设计井眼轨迹吻合程度高,水平段全角变化率最大1.78°/30m,避免了井下复杂事故的发生。

(3)水平段控制精度高,有效钻遇目的油层。旋转地质导向工具不仅能够在旋转的条件下对井斜和方位进行调整,还拥有近钻头伽马和电阻率,能够及时发现储层的变化。X38-P1井水平段设计与实钻轨迹数据对比见表3,实钻轨迹与设计轨迹吻合较好,实钻水平段长1311m,砂岩有效钻遇率87%。

表3 X38-P1井设计与实钻轨迹数据对比表

4 结论与认识

(1)通过Geo-Pilot旋转导向应用技术攻关与实践,初步形成了适应大庆油田水平井特点的井身结构设计,井眼轨迹优化与精确控制,钻井参数优选与钻具组合优化等旋转导向配套技术,提高了水平井井身质量与钻井效率,降低了旋转导向工具施工风险。

(2)应用旋转导向钻井技术钻出的井眼轨迹圆滑,利用近钻头伽马和电阻率传感器,为准确钻遇目的层,实现水平段的有效延伸提供了技术保障,进一步提高了水平井的单井产量,为油田开发创造了良好的经济效益和社会效益。

(3)Geo-Pilot旋转导向系统的引进与应用,为国内旋转导向工具的研发和改进提供了技术依据,可借鉴世界先进技术,研制具有自主知识产权的、成熟的旋转导向钻井系统。

[1] 肖仕红,梁政.旋转导向钻井技术发展现状及展望[J].石油机械,2006,34(4):66-70.

[2] 薛启龙,丁青山,黄蕾蕾,等.旋转导向钻井技术最新进展及发展趋势[J].石油机械,2013,41(7):1-7.

[3] 赵金洲,孙铭新.旋转导向钻井系统的工作方式分[J].石油机械,2004,32(6):73-75.

[4] 付天明.Geo-Pilot旋转导向系统发展与应用研究[J].石油矿场机械,2014,43(5):77-80.

[5] 雷静,杨甘生,梁涛,等.国内外旋转导向钻井系统导向原理[J].探矿工程(岩土钻掘工程),2012,39(9):53-58.

[6] 张晓广,邵明仁,傅文伟,等.Geo-Pilot旋转导向钻井系统在水平分支井中的应用[J].海洋石油,2013,33(1):92-95.

[7] 李东立.水平井事故的预防措施[J].内蒙古石油化工,2007,9(4):57-58.

[8] 李增科,赵哲.旋转导向钻井技术的应用及探讨[J].江汉石油职工大学学报,2015,28(2):25-27.

[9] 顾战宇,熊伟,杨仕会,等.旋转导向钻井技术在HJ203H井的应用[J].西部探矿工程,2010,11(4):125-128.

[10] 狄勤丰,王明杰,胡以宝,等.柔性短节位置对带旋转导向工具底部钻具组合动力学特性的影响[J].中国石油大学学报:自然科学版,2012,36(5):84-88.