软岩隧道斜井超欠挖钻爆技术与优化设计

2018-03-27任丽娜张晓华

任丽娜,张晓华

(中交一航局第三工程公司,辽宁大连116083)

1 概述

项目位于滇南山区,地形及交通条件恶劣,地质构造复杂多变,本标段隧道施工占比达92.6%,其中斜井施工长度7.8km,正线隧道施工长度25.7km,斜井占正线隧道施工的30.03%,其中斜井和正线Ⅳ/Ⅴ级围岩占比达78.16%,软弱围岩开挖施工难度大,为确保施工顺利进行,针对围岩特点进行优化,重点对钻眼、布眼、装药量及段落联接进行有效控制;假如不采取科学、动态施工,不仅影响隧道岩壁平整度及周边成形效果,还会危及到周边围岩的稳定性,增加了支护喷射混凝土回填量,引发拱顶脱空等安全/质量事故,造成项目成本亏损,所以优化钻爆设计对保证隧道施工安全、质量及进度,提高围岩的稳定性,节省项目成本具有重要的意义[1-4]。

方坤对南五台公路隧道爆破设计提出改进意见[5],炮眼之间距离控制在0.7m左右,使爆破参数得到了合理优化;邹树梅以多打孔少装药施工模式,减轻弱爆破对软弱围岩的扰动为出发点,重点优化软弱围岩的微爆破设计方案[6];贾明伦通过爆破试验及数据分析,完善泥岩、风化岩地段爆破方案,介绍兰新铁路站前I标,大阳山隧道黄土岩性及浅埋段施工,同时制定浅埋段爆破药量控制,对地表结构物造成的破坏力,严格控制段落微差爆破施工方法[7];王梅通过钻眼深度及炮孔的装药量,特别是周边眼装药量的控制,根据开挖循环进尺,采取堵塞残余孔弱爆破施工措施[8],有效控制了爆破共震力造成围岩扰动破坏;参考了唐中华研讨的宜万铁路八字岭隧道,对灰岩、凝灰岩夹白云岩地段爆破设计[9],确定了不同围岩条件下的光面爆破,钻眼、布孔及装药量等关键施工要点,有效解决了掘进断面超/欠挖等疑难问题。

2 现场地质情况

曼木树2号斜井位于正线DK423+000处,线路左侧设置,斜井总长1666.81m,采用无轨单车道施工运输,最大斜坡度为-10%,净空尺寸为7.5m(宽)×6.2m(高),斜井全部为Ⅳ、Ⅴ级围岩为主,隧道施工穿过(J2h)泥岩、顺层页岩夹板岩地段,目前掌子面拱顶、拱腰出现砂岩夹少量炭质泥岩。

泥质板岩,肉红色,局部出现叶片状顺层结构,节理裂隙发育,手摸裂面光滑,岩质较软。岩层走向与斜井中线夹角13°,产状为N20°W/45°SW倾向线路左侧,横断面45°视倾角,掌子面右侧存在顺层偏压,拱顶、拱脚有渗、滴水现象,遇水碾压后软化崩解。

2.1 掌子面围岩情况调查

围岩沿隧道中轴线岩性变化较大,从5月27日至6月4日现场调查中,岩性由泥质板岩慢慢过渡至泥岩夹凝灰岩,掌子面左侧出现泥质凝灰岩(粉末状),灰绿色,右侧拱顶为板岩,肉红色,岩层层面构造发育明显,拱顶及右侧拱腰有滴水、渗水现象,对钻孔、布孔、装药影响比较大。

2017年6月2日,爆破施工结束后,进行现场超欠挖实测,台阶法开挖施工,上台阶进尺为3.0m,开挖轮廓线左边墙超挖小于0.1m,属于合理可控制范围;拱顶、右拱腰超挖0.2~0.3m;右拱脚超挖约0.2m;右边墙、右墙脚局部超挖约0.4~0.5m。

2.2 钻眼参数现场实测调查

一级掏槽孔竖向间距控制在0.8m左右,水平间距3.4m(外八字),角度55°,钻孔深度3.5m;二级掏槽孔竖向间距控制在0.4m左右,水平间距为4.0m,角度62°,钻孔深度3.0m,偏差绝对值为7°,一、二级掏槽眼之间距离为0.3m;共设置一层内圈眼,环向之间距离为0.8~1.4m,与二级掏槽孔间距0.75m;底板眼水平间距0.9~1.05m,下插角-3°~-6°;周边眼环向间距0.5~0.7m,外甩(插)角5°,钻杆深度为3.1m,按支护两榀钢架长度2.4m为准,掘进长度超进0.6m,拱顶出现掉块,掌子面拱顶及右下角拱腰超/欠挖现象严重。

3 爆孔施工工艺

通过对2#斜井现场多次勘察和研究,再次对钻爆工艺进行优化调整,要求做到拱部及断面松动危岩清除、量测布眼、钻眼、清眼、装药、残孔堵塞、导爆索应用及微差导爆管联接;控制炮眼数量、角度、深度及结构尺寸布置,尤其单孔装药量的控制,必须严格按优化后工艺执行。

3.1 炮眼布置

(1)炮眼布置前,先采用挖掘机配合人工清除掌子面松动危岩、上台阶底板虚渣及回弹喷射混凝土。

(2)施工测量放样开挖断面轮廓线,炮眼位置、数量及结构尺寸;现场采用红漆做记号,标定隧道中心线,对称划出掏槽眼位置,然后进行内圈眼、周边眼及压顶眼布置,布孔结束、检查确认无误后,方可进行钻眼施工作业。

3.2 炮眼钻孔

(1)采用28#手动或三臂风机钻眼,钻孔直径为42mm。

(2)严格控制钻眼的角度和深度,特别是周边眼和一级掏槽眼的倾斜角度,严格按优化工艺执行;要求现场技术主办,在炮孔钻眼施工中,做好钻孔施工技术指导及地质素描记录,为下循环施工提供依据。

3.3 炮眼清孔

(1)炮眼施工结束后,撤出钻孔设备,进行炮孔清理工作,确保孔深满足施工要求。

(2)采用吹风管进行清孔,清除孔内渣体、积水及污泥,确认眼孔无堵塞后,方可将孔口封堵(防止底眼孔积水或小碎石再次堵塞炮孔,建议采用编织袋或废纸堵塞)。

3.4 炮眼装药

(1)由开挖班施工人员,配合专业爆破技术人员进行装药,装药过程中应严格控制周边眼、内圈眼及掏槽眼的装药量,要求提前计算炮孔眼药量,提高装药施工效率。

(2)眼底药倒插导爆雷管,一手抓住导爆管脚线,慢慢放进炮孔眼口处,然后用∅30mmPVC炮棍,轻轻推入炸药至眼底;每孔装药时,注意装药过程中,推力均匀,不得强推,确保每节药首尾连接密实(除周边眼外)。

3.5 炮眼堵塞

(1)宜用废旧纸或黄泥作残余孔堵塞物,将黄泥捏成条状,优化残余孔约为20~50cm。

(2)堵塞物慢慢用力推进,然后压实以充分接触炸药,依次用力推实堵塞物,确保残孔长度堵塞密实。

3.6 爆管联接

(1)为减少爆破共震力,对周边围岩扰动破坏,现场必配1段、3段、5段、7段、9段、11段微差导爆管,实现周边眼、内圈眼、掏槽眼及底板眼各自独立引爆,减弱爆破共震力对拱部围岩完整性的破坏,达到预裂爆破效果。

(2)联接导爆索和导爆管、导爆管与电雷管时,均采用胶粘带绑扎;为防止导爆管产生盲炮现象,绑扎导爆管与电雷管时,宜包裹少许炸药(电雷管需插入炸药中),达到共同引爆效果。

3.7 爆破作业与起爆

(1)装药联接结束后,由专职爆破员统一指挥,现场人员全部撤离,必须在安全距离之外躲藏。

(2)引爆线长度不得小于200m,采用12Ⅴ电压起爆,确保现场人员及机械设备,全部撤出安全距离之外后放可引爆,同时关闭洞外通风设备,以防爆破气流对风袋造成损坏。

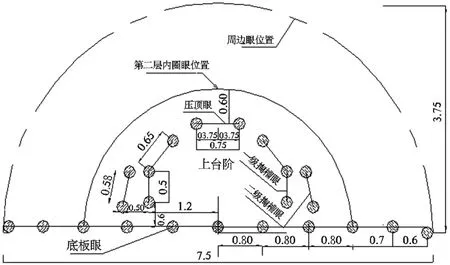

4 改进的钻眼爆破炮孔设计

结合斜井工程地质情况,施工队伍的作业习惯,通过和现场技术人员、施工负责人共同研讨,对2#斜井7.5m(宽)×6.2m(高)断面尺寸进行优化钻爆;建议采用短台阶开挖,上台阶施工高度控制在3.75m,按每循环2.4m进尺,具体钻眼结构尺寸布置、钻孔药量参数修订如下。

4.1 炮孔参数设计

(1)掏槽眼。采用两级掏槽眼、楔形外“八”字掏槽对称布置,一级掏槽眼内掏角度72°,两侧掏槽眼水平距离2.4m,距隧道中线1.2m,共3层,每层竖向间距为0.5~0.65m,每侧3个炮孔,共设置6个炮孔,每孔钻眼深度3.2m;二级掏槽眼内掏角度79°,两侧掏槽眼水平距离3.4m,与一级掏槽眼水平间隔0.5m,共2层,每层高度间距不得大于0.58m,钻眼深度3.0m,每侧2个炮孔,共4个炮孔;一、二级掏槽眼距底眼高度0.6m,见图1、图2;新增压顶眼2个孔,每孔水平间距0.75m,距2层内圈眼竖向距离0.6m,钻眼深度3.2m,下插角-20°;通过多次试验,掏槽眼及压顶眼平均系数均取0.75kg/m3,则每孔装药量为:q掏={平均孔深[(3.2m+3m+3.2m)/3]-残孔堵塞长度0.4m}×平均系数0.75=2.05kg,每孔药量2.05kg。

掏槽眼总装药量Q掏=2.05×(6+4+2)=24.6(kg)。

图1 掏槽眼和压顶眼布置示意图

图2 掏槽钻孔控制平面图

(2)内圈眼。第一层内圈眼环向间距0.7m,环向布置,炮孔角度与隧道中线平行,钻眼深度2.7m,共13个炮孔;第二层内圈眼环向间距0.8m,第二层与第一层内圈眼水平间距0.7m,环向布置,与隧道中线内插角度84°,钻眼深度2.9m,与二级掏槽眼间隔0.6m,共9个炮孔,见图3;内圈眼装药平均系数取0.6kg/m3,则每孔装药量为:n内=[平均孔深(2.7m+2.9m)/2-残孔堵塞长度0.4m]×平均系数0.6=1.44kg,每孔总药量1.44kg。

内圈眼总装药量N内=1.44×(13+9)=31.68(kg)。

图3 内圈眼布置示意图

图4 周边眼布设示意图

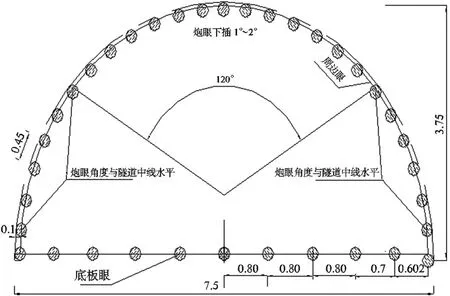

(3)周边眼。周边眼距开挖轮廓线-0.1m环向布置,拱顶120°范围内钻眼下插角-2°~-1°,拱腰以下钻眼角度与隧道中线水平,炮眼间距0.45m,钻眼孔深2.7m,共25个炮孔。装药采用间断隔离方式,间断长度0.32m,现场红线导爆索串联爆破,通过现场多次试验后,光面效果比较理想,见图4;周边眼每孔装药量平均系数为0.45kg/m3,则单孔装药量为:z周=单孔装药长度(0.32×4)×平均系数 0.45=0.57(kg),每孔总药量0.57kg。周边眼间断隔离装药布置示意图,见图5。

周边眼总装药量Z圈=0.57×25=14.3(kg)。

4.2 钻孔施工精度控制要点

根据斜井设计施工图,Ⅳ级围岩钢架间距为1.2m,按每循环开挖两榀钢架间距,则每次开挖进尺不得大于2.6m;掏槽眼钻孔施工,精准控制外“八”字掏槽角度,一级掏槽控制角度72°,钻孔深度3.2m,每侧距离隧道中心线1.2m;二级掏槽控制角度79°,钻孔深度为3m,每侧距离隧道中心线1.7m;第二层内圈眼距二级掏槽眼0.6m,钻孔深度为2.9m,环向布置,与隧道中线内插角度84°;第一层内圈眼距第二层内圈眼0.7m环向布设,钻孔环向距离0.7m,钻眼角度平行隧道中线,钻孔深度为2.7m;周边眼距第一层内圈眼0.6m,钻孔深度2.7m;压顶眼位于一级掏槽眼上方,与隧道中线对称布设,与第二层内圈眼竖向距离0.6m,钻眼下插角-20°,钻眼深度为3.2m;底板眼位于隧道导坑底板上0.1m处,共11个钻孔,每孔水平之间距离0.75m,钻眼下插角-5°,钻孔深度3.2m。

图5 周边眼间断隔离装药及导爆索安装示意图

4.3 起爆网路

掌子面均采用导爆管加红线导爆索及雷管,进行微差组合联结爆破方式,一级掏槽使用1段导爆管,二级掏槽使用3段导爆管,第二层内圈眼使用5段导爆管,周边眼使用7段导爆管,第一层内圈眼使用9段导爆管,底板眼使用11段导爆管,束状族群联后,采用电雷管带线引爆。

5 结论

(1)实测一级掏槽与隧道中线间距1.7m,现场对掏槽眼间距实测,发现掏槽眼距中心线的偏差0.5~0.7m,应控制在1.2m,偏差不大于0.5m,容易使掏槽爆破效果不理想,产生补炮现象;同时应当增加二级掏槽眼为4个,左/右侧对称布置,距一级掏槽0.5m。

(2)现场实测底板眼6个,优化后底板眼数量不少于11个,水平之间距离控制在0.75m左右,每孔装药量系数为0.65kg/m3。

(3)现场量测显示两层内圈眼之间距离为0.7~1.2m,优化后每层内圈眼间距不大于0.7m。

(4)原设计周边眼环向间距大于0.5m,优化后周边眼环向间距不得大于0.45 m,并采用导爆索联接,分段间隔装药弱爆破方式,尽量减少对开挖轮廓周边围岩的扰动。见图4、图5。

(5)施工前应对设计尺寸布控开挖眼,采用红漆标出,从隧道中线开始进行两侧对称布控,防止掏槽眼、周边眼及内圈眼的偏差及布控效果。

(6)调查发现,原爆破工艺经常存在补炮现象,针对补炮问题的解决,要求施工单位在一级掏槽孔与第二层内圈眼之间,增加2个压顶眼,钻眼深度为3.2m;通过施工现场多次实验,施工效果明显,未发生补炮及哑炮现象再次发生,彻底解决了隧道左、右侧拱脚超欠挖及补炮问题,加快了隧道施工进度。

[1] 杨年华.隧道光面成形效果及围岩稳定性施工技术探讨与研究[J].中国铁道科学,2001,22(3):41-46.

[2] 吴建兵.软弱围岩隧道支护施工、控制预留沉降量及变形观测的研究[D].武汉理工大学,2003.

[3] 韩强.柞木台隧道围岩稳定性评价及短台阶法施工技术研究[D].西安科技大学,2012.

[4] 李文富.预防初期支护喷射脱空控制施工技术[J].现代隧道技术,2013,50(6):169-173.

[5] 方坤.西安南五台公路隧道弱爆破设优化设计[J].西部探矿工程,2014,26(10):175-177.

[6] 邹树梅.软/弱围岩隧道周边布控及弱爆破施工要点[J].铁道建筑技术,2002(2):46-48.

[7] 贾明伦.黄土岩性隧道与浅埋段爆破施工方法[J].铁道建筑技术,2017(3):105-108.

[8] 王梅梅.爆眼药量控制关键要点及毫秒段落应用[J].山西建筑,2012,38(1):212-213.

[9] 唐中华.灰岩/凝灰岩夹白云岩不同围岩条件下施工控制要点[J].湖南交通科技,2006,32(2):134-136.