氧化木薯淀粉用量对脲醛树脂性能的影响

2018-03-27王洪艳杜官本

王 辉 王洪艳 普 龙 黄 兴 杜官本

(1. 西南林业大学云南省木材胶黏剂及胶合制品重点实验室,云南 昆明 650224;2. 浙江省林业科学研究院浙江省竹类重点实验室,浙江 杭州 310023)

脲醛树脂 (UF) 在木材工业的人造板生产及制造方面占有非常重要的地位。根据人造板 “先分后合” 的生产工艺特点, “合” 主要依赖胶粘剂来完成,对人造板性能有重要影响。脲醛树脂,作为人造板生产用胶粘剂有着悠久的历史,主要源于其胶接性能优异、合成工艺简便、原料来源丰富、成本可控性好等优点。然而,由于其属于甲醛系树脂,材料在后期应用中存在甲醛释放问题,对人居环境和人体健康产生了一定的负面影响。针对胶黏剂甲醛释放问题,经过研究人员的长期研究已取得了显著成果,主要方法有降低合成原料物质的量比[1]、优化合成工艺[2]、添加改性剂[3]、加入甲醛捕捉剂[4]等。实践证明,使用甲醛捕捉剂是降低树脂中游离甲醛含量的一种行之有效的方法,常用甲醛捕捉剂有三聚氰胺[5]、酚类[6]、生物质原料[7-9]、纳米材料[10]等。其中大豆蛋白、淀粉、木质素等生物质原料越来越多的被引入到脲醛树脂中,用于性能的优化和甲醛的捕捉。相关研究表明[11-15],生物质原料可以显著降低脲醛树脂中的游离甲醛,并且对胶接性能的提升有一定效果。基于此,本研究选用了生物质原料木薯淀粉对不同物质的量比脲醛树脂进行改性,考察不同氧化木薯淀粉添加量对脲醛树脂固化及胶接性能的影响,旨在为木薯淀粉改性脲醛树脂的应用提供一定的指导。

1 材料与方法

1.1 实验材料

甲醛,分析纯,纯度为37%~40%,重庆川江化学试剂厂出品;尿素,分析纯,为无色针状结晶或白色结晶,天津化学试剂三厂出品;氢氧化钠,分析纯,汕头市达濠区精细化学品有限公司出品;甲酸,分析纯,广东光华化学厂有限公司;木薯淀粉,工业级,白色粉末状,市购。

1.2 树脂合成方法

采用 “碱-酸-碱” 工艺,在树脂合成末期加入一定比例的氧化淀粉。具体步骤为:常温下,将定量甲醛、尿素加入到反应器中,调节pH为弱碱性;升温至90 ℃,加入第2次尿素,然后调整pH为弱酸性,保温反应至实验要求粘度;再次调整pH为弱碱性,加入第3次尿素和一定比例的氧化木薯淀粉,反应0.5 h后,降温、冷却、出料,备用。

通过调整甲醛与尿素的用量,控制树脂的最终物质的量比为1.0和1.5,氧化木薯淀粉加入量为合成反应用尿素总量的1%、3%、5%、7%。

1.3 树脂性能测试

1.3.1树脂基本性能测试

树脂基本性能参照GB/T 14074—2006 《木材胶粘剂及及其树脂检验方法》 进行,每组选取5个样品进行测试后取平均值。

1.3.2固化性能测试

测试仪器为:德国耐驰公司的Perkin Elmer DSC分析仪。测试条件为:氮气保护,温度范围为25~200 ℃,升温速率为10 ℃/min。测试样品量:称取配有氯化铵固化剂的液态树脂5~10 mg,置于铝坩埚中,密封。每组选取5个样品进行测试后取平均值。

1.4 胶合板的制备与性能测试

压制三层杨木 (Populusspp.) 胶合板进行不同固化温度下树脂胶接性能的测试和分析,制备工艺参数如下:杨木单板,1.5 mm;氯化铵固化剂,1.5% (占树脂固体含量);实验室制备的脲醛树脂;手工单面施胶,施胶量200 g/m2,闭合陈放5 min后,进行热压。热压参数:热压温度根据DSC测试结果进行设置,热压压力1 MPa、热压时间3 min。胶接性能测试参照GB/T 17657—1999 《人造板及饰面人造板理化性能试验方法》 进行,每组选取5个样品进行测试后取平均值。

2 结果与分析

2.1 氧化木薯淀粉用量对脲醛树脂基本性能的影响

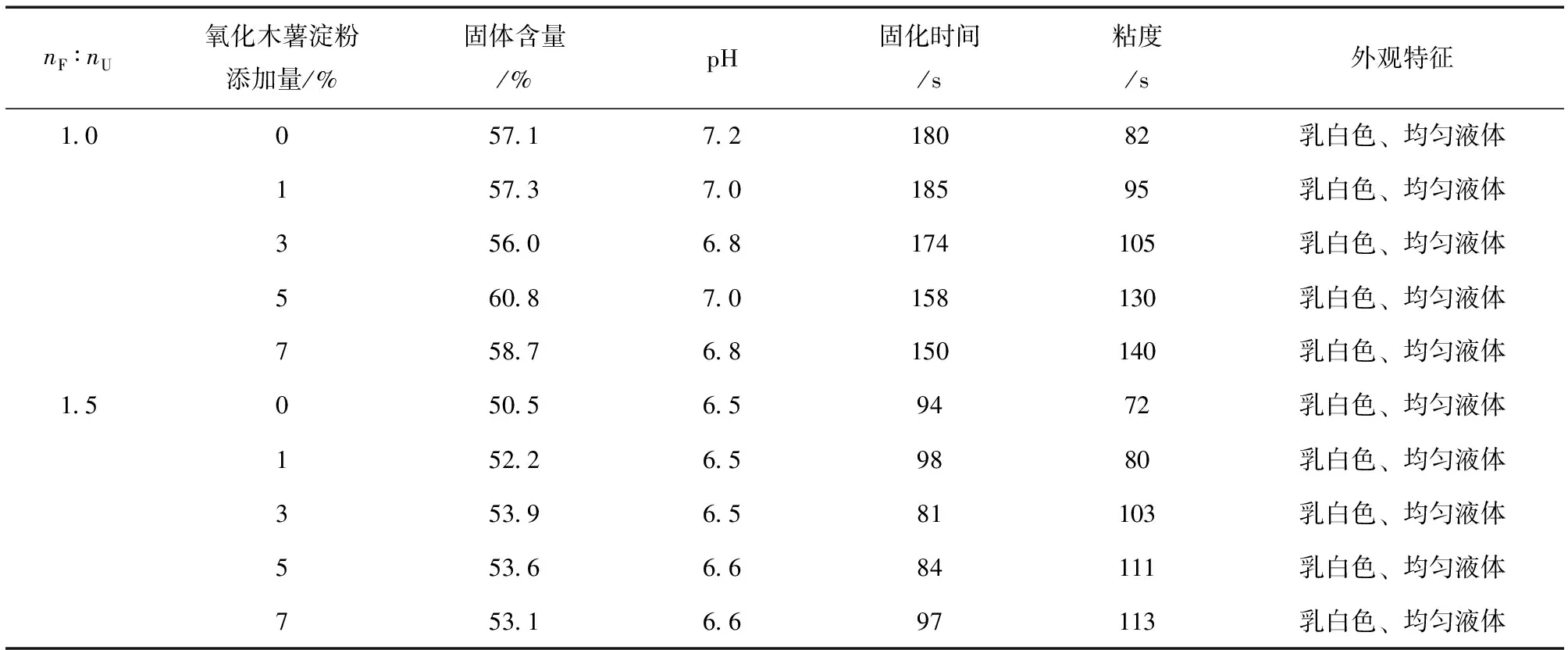

在树脂合成反应后期添加不同比例的氧化木薯淀粉,合成的脲醛树脂基本性能测试结果见表1。

由表1可知,不同添加量的氧化木薯淀粉对脲醛树脂的固体含量、固化时间、粘度等均有明显影响,氧化木薯淀粉的加入对树脂固体含量的增加有积极作用。当氧化木薯淀粉添加量从1%增加到7%,树脂的固体含量呈逐步增加的趋势,但当添加量达到7%时,出现下降趋势。说明氧化木薯淀粉的加入不仅充当填料的角色,而是参与了树脂体系的反应。由于氧化木薯淀粉在一定条件下可自身缩聚成胶,且粘度较大,所以当加入到脲醛树脂中时,树脂的粘度呈不断增大的变化趋势。不同氧化木薯淀粉添加量,对树脂的固化时间也有明显影响,添加量在1%~5%时,树脂的固化时间逐渐缩短;而当添加量达到7%时,不同物质的量比的脲醛树脂,表现出了不一样的变化。nF∶nU物质的量比较低时,树脂的固化时间更短;而物质的量比较高时,树脂的固化时间反而变长。这与树脂的固体含量和粘度的变化趋势不太一致,由此说明,氧化木薯淀粉与UF树脂体系发生了化学层面上的交互作用。

表1 氧化木薯淀粉改性脲醛树脂基本性能测试结果Table 1 Characteristics results of urea-formaldehyde resin modified with oxidation cassava starch

2.2 氧化木薯淀粉用量对脲醛树脂固化特征的影响

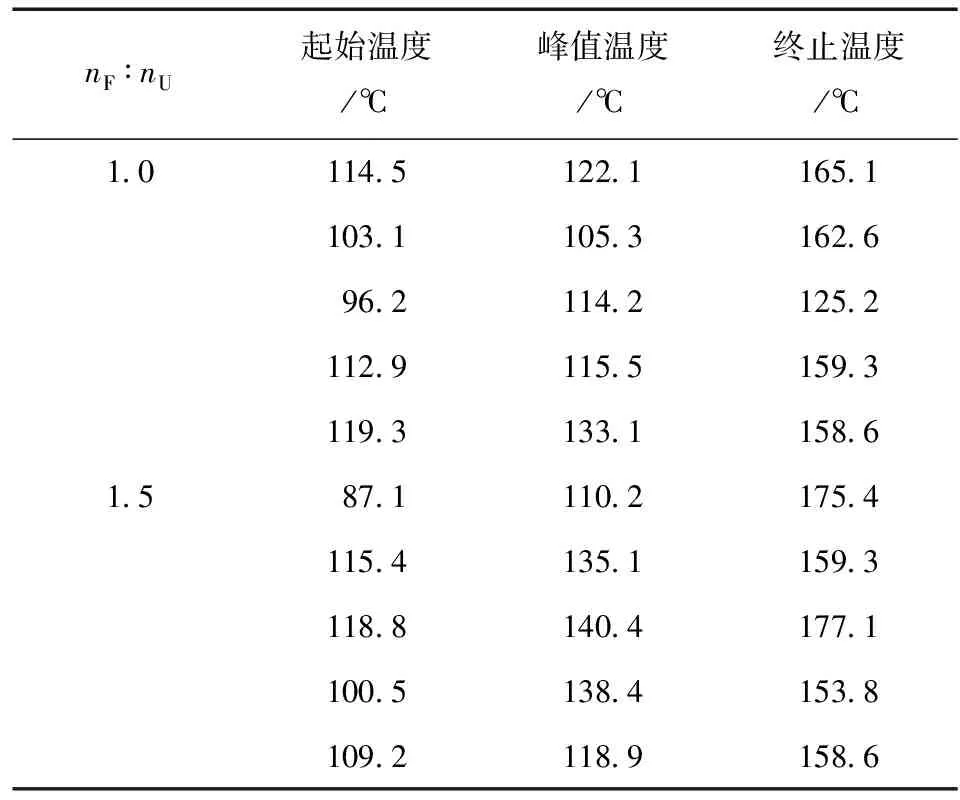

根据前面测试结果可知,不同比例氧化木薯淀粉具有促进脲醛树脂固化发生的趋势。为了进一步确认树脂的固化变化趋势和表征树脂的固化反应特征,本研究利用差示扫描量热仪 (DSC) 对制备的不同脲醛树脂进行测试,结果见图1,特征参数结果见表2。

图中不同曲线为不同氧化木薯淀粉添加量。

图1nF∶nU为1.0和1.5时胶黏剂DSC曲线

Fig.1 The DSC curves of UF with 1.0 and 1.5 molar ratio

由图1和表2可以发现,在不同物质的量比脲醛树脂反应后加入不同比例的氧化木薯淀粉,其固化过程差别显著。当脲醛树脂物质的量比为1.0时(即nF∶nU=1.0),氧化木薯淀粉添加量从1%增加到5%时,对脲醛树脂的固化有一定的促进作用,与表1中的测试结果相吻合;当添加量达到7%时,无论是固化起始温度,还是固化所消耗的时间,均高于对比组,与表1中所测的固化时间结果相反。这可能是由于两者测试环境不同,DSC图谱是在氮气保护条件下的测试结果,固化过程中不会受空气的影响;而表1中对应的添加量7%的UF固化时间更短,很大程度上是由于树脂自身粘度较大导致的。在测试过程中,由于树脂粘度较大,树脂变为粘稠的时间会较短,而其中化学基团之间的反应却在延迟。因此,导致此结果产生的主要原因应该与树脂的化学结构组成有关,仅从树脂宏观基本性能变化不能阐释DSC的测试结果,仍需深入的研究。

表2 不同物质的量比脲醛树脂固化特征参数Table 2 The curing characteristic parameters of UF with different molar ratio

当脲醛树脂物质的量比为1.5时(即nF∶nU=1.5),氧化木薯淀粉的加入使得树脂的固化起始温度整体向高温方向移动,但随着加入量的不断增加,树脂固化起始温度表现出了逐渐降低的趋势,即有促进固化发生的倾向。同时,由图1还可以得出,不添加氧化木薯淀粉的脲醛树脂(nF∶nU=1.5)的固化峰型呈矮宽型,加入氧化木薯淀粉后,峰型变为相对高窄型,由此说明对于较高物质的量比的脲醛树脂而言,氧化木薯淀粉虽然提高了固化发生的起始温度,但可以有效缩短树脂的整体固化时间。这与表1中的测试结果变化趋势相一致。

2.3 氧化木薯淀粉用量对脲醛树脂胶接性能的影响

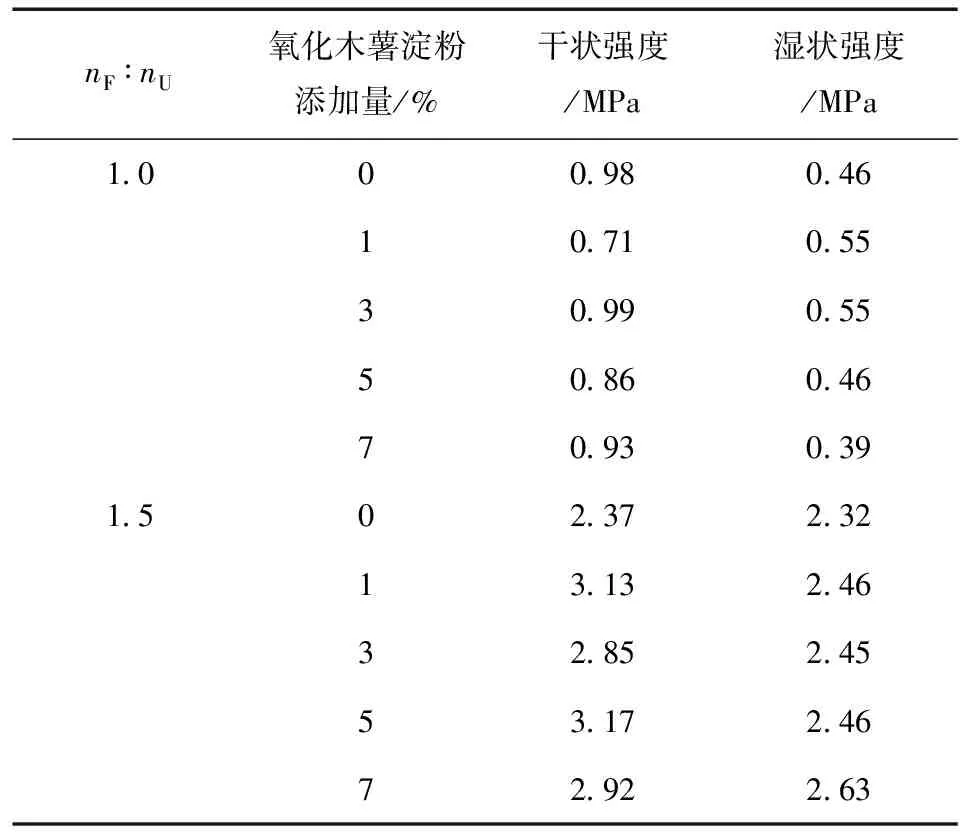

根据表2中不同树脂的固化特征温度,将制备胶合板的热压温度分别设置为125 ℃ (nF∶nU=1.0) 和145 ℃ (nF∶nU=1.5),得到的不同脲醛树脂胶接性能测试结果见表3。

从表3可以看出,当nF∶nU=1.0时,氧化木薯淀粉对胶接强度的提升有正面效应,但当添加比例为7%时,湿状强度明显下降。因此,在nF∶nU较低时,在树脂反应末期氧化木薯淀粉添加量为3%时,效果最为理想。而当nF∶nU=1.5时,氧化木薯淀粉可以显著提升树脂的胶接强度,与nF∶nU=1.0的情况不同,当氧化木薯淀粉添加量为7%时,湿状胶合强度的提升效果显著。因此,胶接强度的提升是由于树脂粘度不同而导致的,可能是由于氧化木薯淀粉与基体脲醛树脂之间发生了化学反应。从经济性和改善效果综合考虑,对于nF∶nU=1.5时,氧化木薯淀粉添加量为5%时效果最佳。

表3 胶合板胶合强度测试结果Table 3 The strength results of plywood

注:湿状强度为试件在常温条件下,在冷水中浸泡12 h后所测值。

3 结 论

1) 无论脲醛树脂的物质的量比是1.0还是1.5,氧化木薯淀粉的加入均可提高树脂的固体含量和粘度,并且氧化木薯淀粉用量越多,效果越明显。

2) 氧化木薯淀粉对不同物质的量比脲醛树脂的固化影响有所差别,随着氧化木薯淀粉用量的增加,树脂整体固化时间缩短。而对于低物质的量比脲醛树脂而言,树脂的固化起始温度也会降低,固化促进效果明显;而对于高物质的量比脲醛树脂而言,氧化木薯淀粉的加入会导致树脂的固化起始温度向高温方向移动。

3) 在DSC表征树脂的特征温度条件下制备胶合板,氧化木薯淀粉添加量对板材干、湿胶合强度的影响随nF∶nU的不同而有较大变化。综合考虑认为,nF∶nU=1.0时,添加量为3%时,效果最佳;而当nF∶nU=1.5时,添加量为5%时,效果最佳。

[1] 于晓芳, 王喜明, 由俊杰. 总物质的量比、分部物质的量比对脲醛树脂胶黏剂游离甲醛含量的影响[J]. 内蒙古农业大学学报, 2012, 33(1): 179-182.

[2] 王勇, 张铭, 刘洁, 等. 合成脲醛树脂胶粘剂的两种工艺的比较[J]. 中国胶粘剂, 2006, 15(4): 41-43.

[3] 吴志刚, 杜官本, 雷洪, 等. UFC和大豆蛋白制备环保脲醛树脂[J]. 林业工程学报, 2016, 1(1): 31-36.

[4] 宋飞, 雷洪, 杜官本. 树脂型甲醛捕捉剂对脲醛树脂性能的影响[J]. 林业科技开发, 2012, 26(3): 87-89.

[5] 曹晓玲, 李文安. 环保型脲醛树脂胶粘剂的合成研究: 三聚氰胺聚乙烯醇改性UF胶[J]. 应用化工, 2008, 37(5): 551-558.

[6] 张云飞, 徐贵详, 刘辉, 等. 2, 4, 6三羟甲基苯酚钠改性脲醛树脂的制备与表征[J]. 武汉工程大学学报, 2016, 38(3): 263-267.

[7] 张希超, 张彦华, 谭海彦, 等. 氧化淀粉改性脲醛树脂的制备及性能[J]. 东北林业大学学报, 2015, 43(12): 103-105.

[8] 杨国强, 任学勇, 易启睿, 等. 生物质热解油载木材工业胶粘剂中的应用研究进展[J]. 中国胶粘剂, 2016, 25(7): 48-51.

[9] 孙恩惠, 黄红英, 武国峰, 等. 大豆蛋白改性脲醛树脂胶的合成及降解性研究[J]. 南京林业大学学报 (自然科学版), 2014, 38(1): 97-101.

[10] 林巧佳, 杨桂娣, 刘景宏. 纳米二氧化硅改性脲醛树脂的应用及机理研究[J]. 福建林学院学报, 2005, 25(2): 97-102.

[11] 郭如振, 高振华, 张荔, 等. 生物质甲醛捕捉剂的应用与进展[J]. 粘接, 2010, 31(4): 64-69.

[12] 王新洲, 邓玉和, 王思群, 等. 有机蒙脱土改性脲醛树脂的结构与纳米力学研究[J]. 光谱学与光谱分析, 2016, 36(6): 1680-1684.

[13] 沈青峰, 江利, 潘业才, 等. 凹凸棒土改性脲醛树脂胶粘剂性能的研究[J]. 非金属矿, 2011, 34(1): 53-56.

[14] 夏松华, 李黎, 李建章. 纳米TiO2改性脲醛树脂性能研究[J]. 粘接, 2008, 29(7): 21-23.

[15] 仲豪, 张静, 龚方红, 等. 木质素在脲醛树脂胶粘剂中的应用[J]. 中国胶粘剂, 2010, 19(11): 32-35.