空间遥感器光机扫描控制器测试系统的开发与实现

2018-03-27,,,,

,, , ,

(北京空间机电研究所 先进光学遥感技术北京市重点实验室,北京 100092)

0 引言

光机扫描系统是空间光学遥感器的重要部件之一,是光机扫描型相机接收地物信息的第一个环节[1-2],通常通过反射镜的转动扩大视场范围,对垂直于遥感器运动的方向进行扫描,扫描的精确性、线性度及平稳性直接影响了成像质量。此外,光机扫描系统也可作为稳像机构,对卫星平台振动、地物运动进行一定范围的补偿,这就更需要高精度的扫描系统。在扫描控制器中,大多采用低速同步电机、步进电机、无刷直流电机作为控制器的执行部件[3]。同时为保准扫描精度及线性度,必须采用闭环控制,利用光电编码器、旋转变压器、感应同步器等高精度传感器作为位置或速度反馈,通过控制算法保证高精度的扫描控制[4]。因此对步进电机、无刷电机等执行部件,以及旋转变压器、感应同步器等位置传感器的性能的精确测定是高精度光机扫描控制器开发的首要环节。

本文针对目前常用遥感器光机扫描控制器的执行、测角反馈部件,开发了一套高精度控制器开发测试系统,用于对扫描系统动力学模型、机电暂态特性,以及扫描转角测量特性进行精确辨识。同时研制信息集成平台,在线获取各环节测试信息,利用通用控制器快速原型机设计控制系统,实现对扫描系统参数的快速测试及性能评估,提高了扫描控制器的研制效率。

1 系统结构

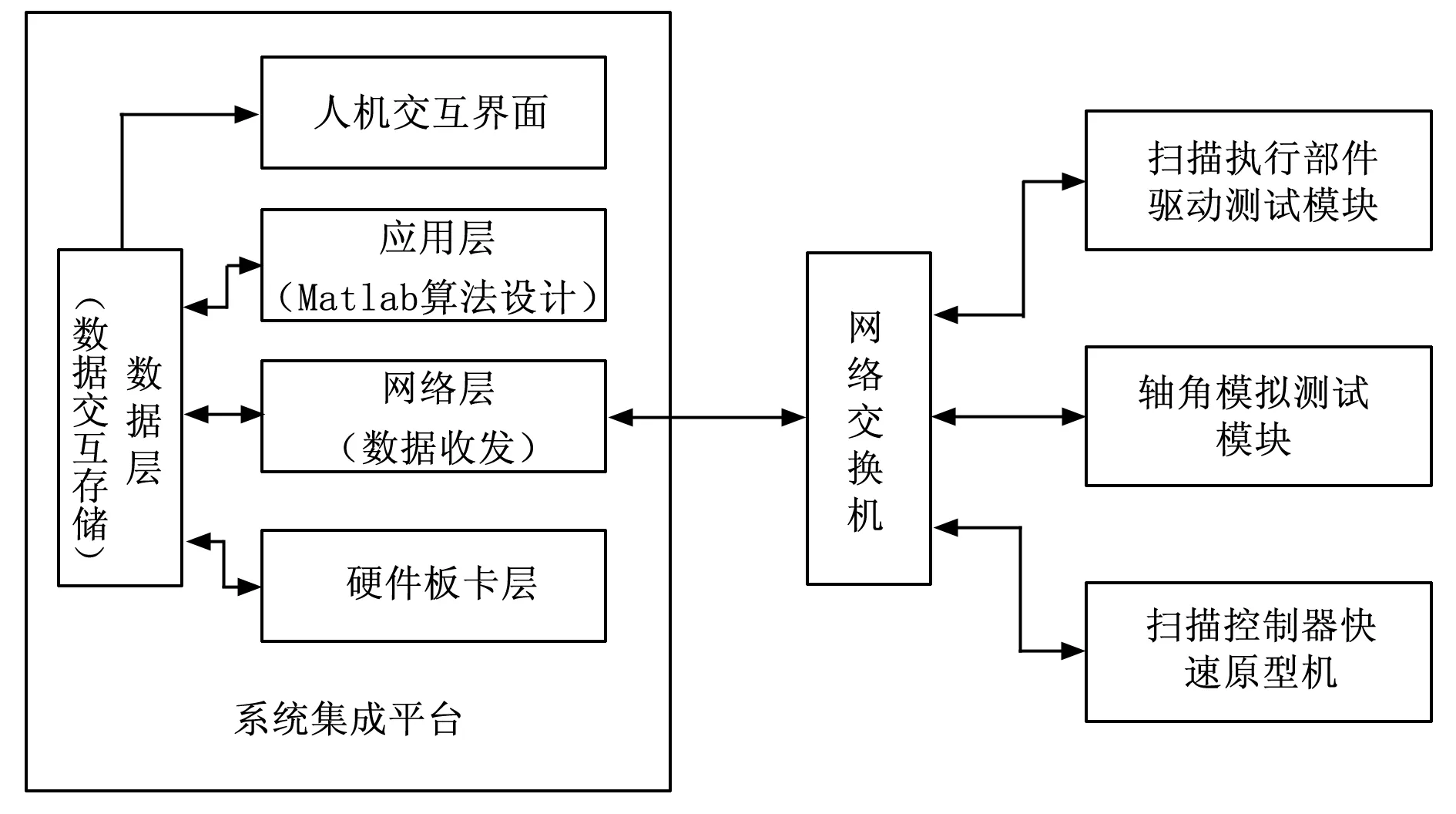

该测试系统由扫描执行部件驱动测试模块,轴角测量模拟测试模块,扫描控制器快速原型机开发测试模块与系统集成平台4个部分组成。其中扫描执行部件驱动测试模块通过测试台上的联轴器及轴承等设备与被测机构的电机相连,完成电机动力学参数(力矩、转速等)和电特性参数(电压、电流、功率等)的测试,并将测试结果通过网络交换机发送给系统集成平台;轴角测量模拟测试模块与被测测角传感器相连,主要完成旋变参数的模拟和测试。

扫描控制器快速原型机开发测试模块实现了轴角测量、电机驱动和实时操作系统下电机算法的仿真和验证,根据结果将算法逐步加载到DSP-FPGA控制评估卡中,同时将结果发送到系统集成平台中;系统集成平台可接收上述3个模块的数据,对以上数据进行处理,对控制算法进行评估,通多多次测试迭代,获取最优控制算法及参数。各个模块间通过网络等进行通信。

图1 开发测试系统结构

其中扫描执行部件驱动测试模块、轴角模拟测试模块采用成熟测试系统,通过系统集成信息平台进行控制及信息获取。

1.1 扫描执行部件驱动测试模块

扫描执行部件驱动测试模块选用Magtrol测功机测试系统作为测试主体方案。其适用于测量交流或直流电机,配合Magtrol专用马达测试软件SW-M-TEST-WE7.0、测功机控制器DSP7001、电力分析仪6510e,可以实现以Ramp、Curve、Manual等测试方式来测得电机的各项参数,包括:扭力、转速、输出功率、电压、电流、输入功率、功率因数、马力、效率等。该测功机可以进行从空载到堵转的全程测试;最大扭矩测量5 N·m;测试最高转速为4 000 rpm;最高功率为0.5 kW。

测功机系统的互联方式为:将被测电机通过夹具固定安装在测试台面上,电机转轴通过联轴器与测功机相连,电机启动后,测功机将被测电机的力矩、转速和输出功率等信息发送给测功机控制器,控制器将这些信息进行解析并通过仪表显示,同时将数据通过USB电缆或GPIB电缆发送给控制计算机;电机电源通过电参数仪后为电机提供电源,电参数仪可实现工作电压、电流和功率等参数的实时读取,同时将结果通过GPIB电缆发送给控制计算机;控制计算机通过网络交换机将测试结果发送至集成信息平台。

1.2 轴角模拟测试模块

轴角模拟测试模块包括轴角模拟和轴角测试等功能,测试仪主要完成旋变信号的双通道测试功能,在产生旋转变压器激励信号的同时,完成旋变信号的解调功能。模拟器主要作用是对测试仪进行标定,同时在不具备旋转变压器时,模拟产生旋转变压器的信号,送到角度解调电路进行旋变信号测试。

其中测试仪选用的是北大西洋公司的8810A型号产品,可自动接收并显示输入电压为1.0~90 VLL的信号,并可接受基准电压2~115 VRMS,频率范围覆盖47 Hz到20 kHz,分辨率0.000 1°,精度±0.004°,并具备自动相位校正功能,可对目前大多感应同步器、旋转变压器进行测试。

模拟器选用的是北大西洋公司的5330A型号产品,其利用数字技术进行同步并实现旋转变压器模拟。角度输出0~360°或±180°可调,输出频率范围47 Hz到10 kHz。该装置可模拟在顺时针或逆时针方向上的旋转分量,产生正弦波,三角波或锯齿波输出。输出电压为1.0~90 VLL,并可接受基准电压2~115 V,输出功率可达6 VA/通道,分辨率0.001°,精度±0.003°;可满足感应同步器、旋转变压器模拟要求。

2 快速原型机

快速原型机的主要功能是根据测试信息,设计修改部署扫描系统控制器的参数,包括电机驱动量、位置传感器参数以及闭环控制算法,通过与测试系统的多次测量迭代,获取最优控制方法[5]。快速原型机基于PXI结构设计,采用上位主机+实时功能卡的结构。其中,上位主机采用NI公司的PXIe-1042机箱,其内置背板通过PCI Express将各办卡连接在一起,机箱内置定时与同步特性,通过PXI的触发总线进行同步,以满足各板卡的同步测试和测量应用的需求。上位机基于Labview设计,利用内置控制模块快速搭建控制结构及参数,并通过网络与集成信息平台连接,用于上传控制器信息、获取控制参数[6-7]。实时功能板卡包括PXI驱动控制卡用于驱动电机;PXI角度解算卡用于解算光电编码器、旋转变压器或感应同步器的角度信息;PXI控制评估卡通过内部总线与驱动控制卡、角度解算卡连接,运行控制算法,用于对控制算法的实时硬件平台控制效果评估。

2.1 驱动控制卡

PXI驱动控制卡的主要功能是接收快速控制器上位机或控制评估卡发送的电机控制信号,将前端的原始控制信号转换为电机驱动器能够识别的驱动信号,包括光耦隔离、防死区设计,同时预留三线/232/422板间连接接口。其原理框图如图2所示。

图2 PXI驱动控制卡原理框图

本文为适应直流电机的驱动,采用PWM的驱动方式,由FPGA根据上位机或控制评估卡发送的电机控制信号,例如PWM的占空比等信息,生成相应的PWM信号,经光耦隔离及防死区电路后送至功率放大电路。功率放大电路由驱动芯片和MOS管组成。如图3所示为功率放大电路。

图3 驱动电路原理图

其中,P+5 V为数字端电源,P+12 V为数字端电源为自举电源,PVCC为功率电源。PWM1_M1、PWM2_M1为差分PWM信号,EN1-2_M1为使能信号。图中C7为自举电容,P+12 V依次经过D1后给C7充电,以确保MOS管关闭;当MOS管导通时,栅极通过C7的储能来实现驱动。两组驱动电路可为两相直流电机进行驱动。

2.2 轴角解算卡

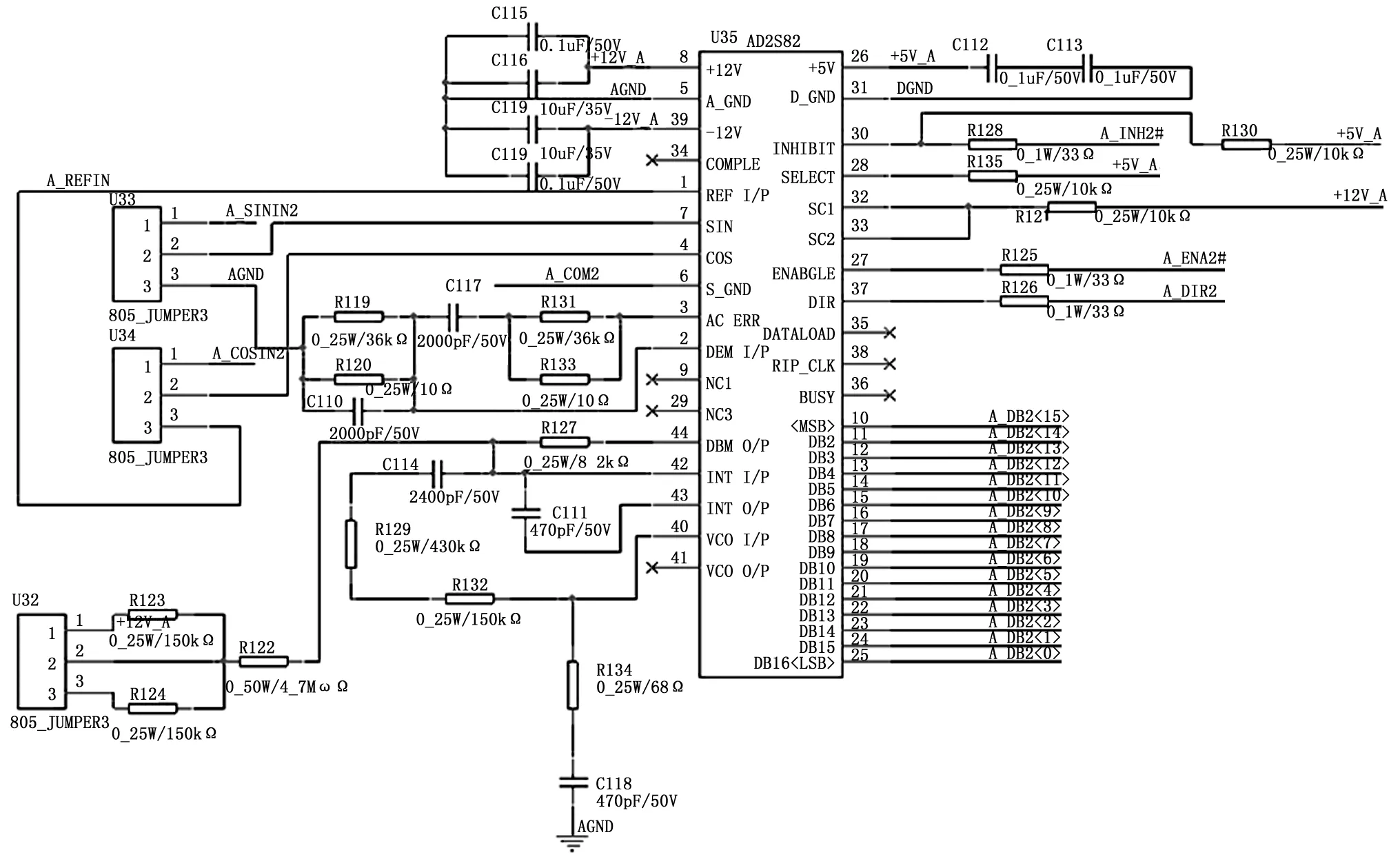

PXI轴角解算卡的主要功能是:实现旋转变压器或编码器信号的解算与实时读取。其中将旋转变压器的正余弦信号解调为数字信号(RDC)过程较为复杂,本文采用专用芯片AD2S82为解算核心,通过FPGA进行控制,对角度信息进行滤波处理,以及与上位主机信息交互。如图4为AD2S82的配置电路。

图4 PXI轴角解算卡配置电路

其中,旋转变压器的正余弦信号通过图中的A_SININ/A_COSIN管脚接入,AC_ERR与DBMIP间设计为滤波器,INTIP/OP、VCOIP为调节内部压控振荡器的参数,DEMOP用于调节内部压控振荡器的零点,SC1、SC2设计为16位输出。数字端通过INHABIT、ENABLE、DIR管脚进行使能控制。在调试时首先将输入的正余弦信号以及参考信号调节为同相位,其次将AD2S82的正余弦信号分别接到AGND、参考信号上,调节压控振荡器的相关参数,从而保证输出角度的精度。

2.3 控制评估卡

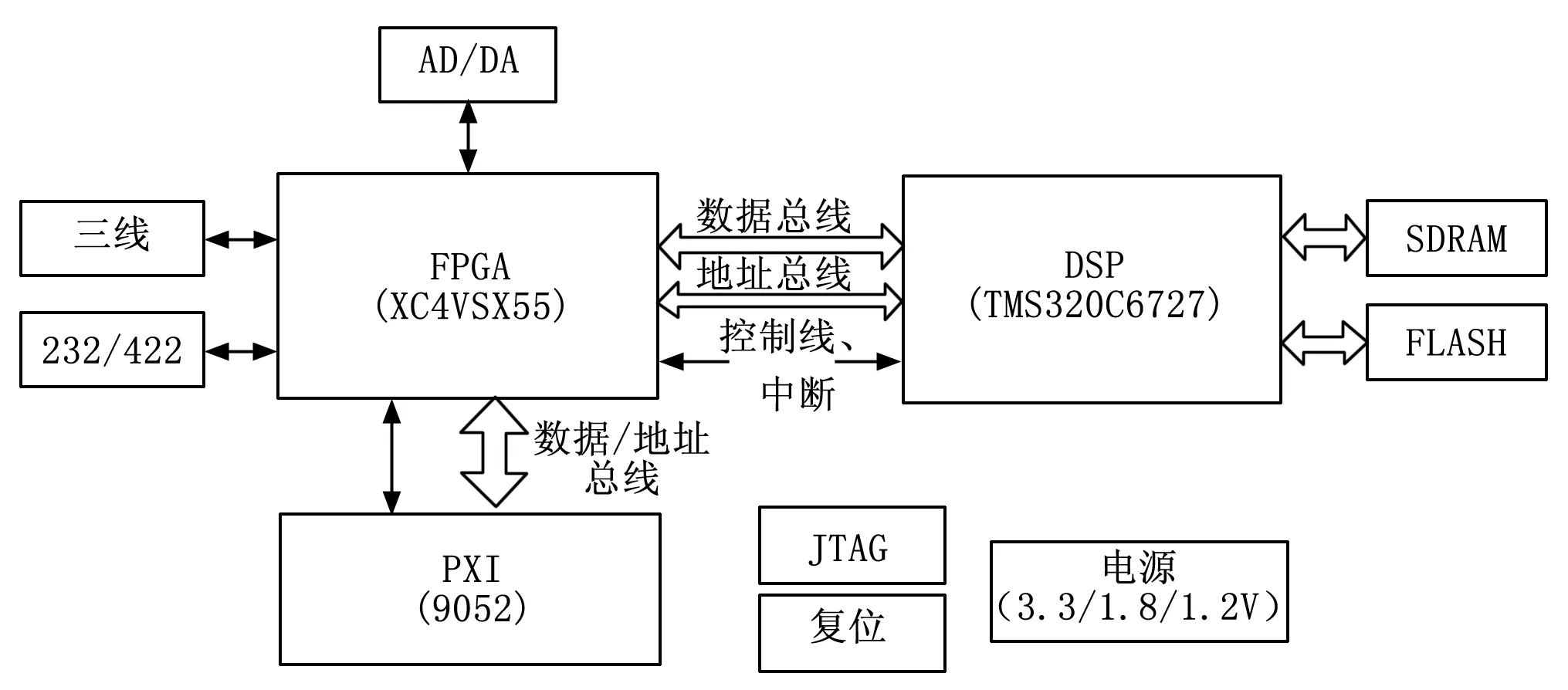

PXI控制评估卡的主要功能是对控制算法的实时硬件运行效果进行评估。根据一般扫描系统控制电路的设计结构,一般采用DSP+FPGA的电路结构,同时具备板间同步串行接口与电机驱动卡、角度解算卡连接,电路状态监测等功能。FPGA根据需求将PXI总线上的数据进行译码,来控制外围功能电路进行通信、输出(DA)和采集(AD)信号,与DSP配合,实现开发评估功能,进行算法的仿真和验证。DSP可以根据用户需求完成高速数据处理,可将实时操作系统的验证结果逐步加载到DSP芯片中,已达到优化算法、提高效率的目的。其中,为满足控制算法的验证及宇航应用需求,FPGA选用XILINX的XC4VSX55,DSP选用TI的TMS320C6727浮点型数字处理器。其原理框图如图5所示。

图5 PXI控制评估卡原理框图

3 系统集成平台

系统集成平台是开发测试系统的控制核心及数据中心,通过该平台可建立测试、控制闭环,通过多次测量,设计机构控制算法,多次评估迭代获取最优控制算法。同时集成平台需实时同步获取多种数据并对其进行控制,包括控制扫描执行部件驱动测试模块、轴角模拟测试模块的参数并获取测试数据;根据测试数据设计被测扫描机构的控制参数,并传送至控制器快速原型机相关板卡,对被测扫描机构进行控制,同时对控制参数实时硬件平台运行状态进行评估。为保证系统信息交互的实时性及同步性,集成平台基于Windows RTX开发,RTX是美国公司开发的Window平台的硬实时系统。

采用C/S模式,各程序之间互为Server端和Client端。集成平台为各测试模块授时,各测试模块根据集成平台的授时,在测试数据中加入时间节点信息后上传至集成平台,根据Windows RTX的时间精度,测试数据的授时间隔为1 ms。集成平台工作于被动模式下,自动获取网络数据,根据测试数据中的时间信息进行实时处理并保存。人机界面提供数据查看、分析以及设备操控功能。端到端通过TCP/IP协议进行通信。各测试设备通过网络端口连接到一台交换机上,构成一个微型局域网,所有测试数据通过此局域网发送到本测试软件。如图所示为测试系统的信息交互局域网构成。系统集成平台通过网络层经网络交换机获取扫描执行部件测试模块、轴角模拟测试模块的测试数据;经数据层发送至应用层,基于Matlab进行控制算法设计;将控制参数发送至快速原型机对被控机构进行控制;测试模块对系统状态进行实时监测并发送数据,形成开发-测试闭环。

图6 测试系统信息交互局域网

集成平台端的控制软件的工作流程为:

1)启动测试程序,程序为各测试模块授时并启动各模块开始测试准备;

2)程序查询并获取各测试模块的工作信息及工作状态并记录;

3)根据人机交互界面设置的测试工作需求及参数,对各测试模块进行设置并启动测试;

4)集成平台获取各测试模块数据。根据获取的数据,启动Matlab程序,进行控制器设计;

5)将控制参数发送至快速原型机,对被控对象进行控制;

6)集成平台同步获取各测试模块的数据,与Matlab的仿真结果对比,迭代修改控制参数,获取最优控制参数。

4 测试实验

根据系统的功能要求,对开发系统测试分为两部分:首先利用集成平台发送指令,通过快速模拟器中的控制评估卡生成电机驱动信号,由电机驱动卡驱动直流电机进行相关运动,利用测功机系统对电机及其驱动的各项参数进行测试并上传至集成平台,从而获得对集成平台控制、快速原型机电机驱动、测功机系统测试性能的评价;其次利用旋变模拟器模拟旋转变压器发出正余弦信号,利用旋变测试仪以及快速原型机的轴角解算卡进行角度解算,并将测试数据上传至集成平台进行分析,验证轴角模拟测试模块、快速原型机的轴角解算卡的性能,以确保满足遥感器光机扫描控制器的测试需求。

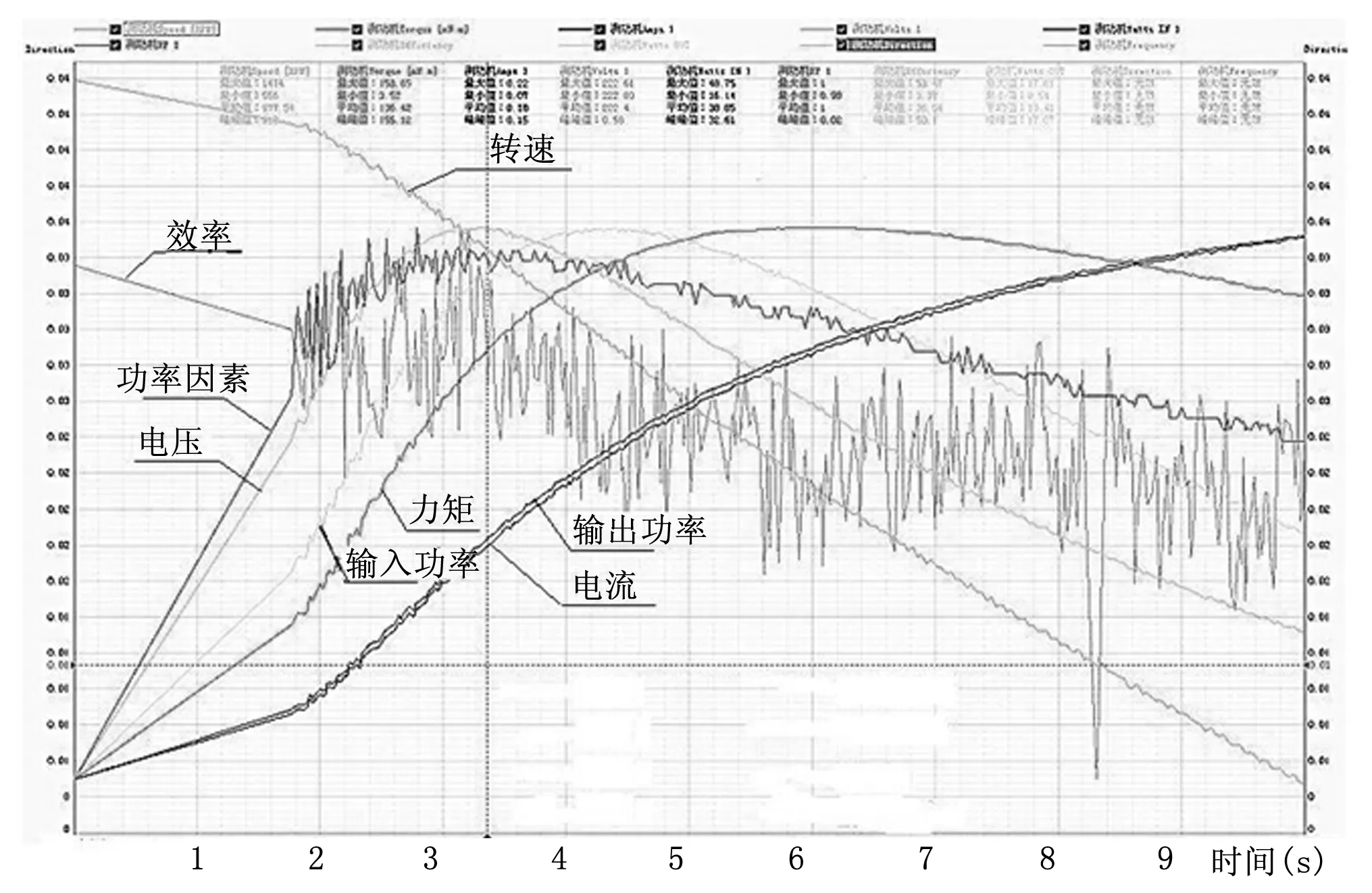

4.1 直流电机驱动测试

根据测试要求将测功机系统中的电力分析仪的电流及电压测试管脚经直流电机后,与电机驱动卡驱动输出端相连,将电机按要求与测功机联轴器相连。由集成平台授时并发出测试指令,并实时监听测功机数据及电机驱动卡数据,测试结果如图7所示。

图7 测功机测试结果

根据测试可以获得电机转速、输出力矩与驱动卡的输出电流、功率、电压等的数据曲线,根据该数据曲线可为扫描控制器控制算法的设计提供参考,并可实时评估控制算法的性能。

4.2 轴角解算测试

根据测试要求,由轴角模拟器模拟旋转变压器的输出信号,分别与轴角测试仪以及快速原型机的轴角解算卡相连。通过系统集成平台授时并控制两者分别对轴角模拟信号进行解算,通过集成平台获取解算结果,并对测试结果进行保存分析。如表所示为集成平台获取的特征轴角模拟下的解算结果。

表1 轴角解算结果对比

根据结果可以看出轴角测试仪的输出误差为0.000 5°,而轴角解算卡的输出误差为0.003°,由此可以获得轴角解算卡解算精度的评价,从而指导轴角解算卡AD2S82配置电路的调试,亦可用于旋转变压器的装调参考。

5 结论

文中针对目前常用遥感器光机扫描控制器的执行、测角反馈部件,开发了一套高精度控制器测试系统,用于对扫描系统执行电机的力矩、转速、功率等进行实时测量;对轴角传感器进行模拟测量。同时利用信息集成平台,在线获取各环节测试信息,通过控制器快速原型机设计控制系统,对扫描系统参数的快速测试及性能评估,实现了控制器的测量-开发闭环,可用于遥感器光机扫描控制器的快速测试,从而提高了研制开发效率。

[1] 蔺宇辉, 傅丹膺, 唐国金. 空间光学遥感器扫描运动部件运动学与动力学分析方法研究[J]. 航天返回与遥感, 2004, 25(4): 30-34.

[2] 汪逸群, 齐心达. 国外空间光学扫描机构现状[J]. 光机电信息, 2012, 27(12): 15-20.

[3] 杨维帆, 徐抒岩, 曹小涛, 等. 空间光学遥感器扫描控制系统设计[J]. 光学精密工程, 2014, 22(2):397-405.

[4] 汪逸群, 颜昌翔, 贾 平. 成像光谱仪运动准确度测量[J]. 光子学报, 2012, 41(2): 185-189.

[5] 朱 钰, 付 晶, 韩昌佩. 基于TSC695-FPGA架构的空间扫描运动系统设计[J]. 科学技术与工程, 2012, 12(20): 4965-4969.

[6] 黄昊宇, 黄 辉, 凌忠伟, 等. 基于PXI总线的Φ0.5米高超风洞测量系统研制与应用[J]. 计算机测量与控制, 2017, 25(9): 21-24.

[7] 郑鲁平, 陈连忠, 董永晖, 等. 基于PXI总线和RT实时系统的远程数据测量系统[J]. 电子技术与软件工程, 2017(14): 171-174.

[8] 陈海清, 熊进星, 孙永飞. 基于LABVIEW的旋转机构测控系统设计[J]. 计算机测量与控制, 2016, 24(6): 60-63.