电厂引风机运行效率低的原因分析及变频改造

2018-03-26马瑞

马 瑞

(淮沪煤电有限公司田集发电厂,安徽 淮南 232098)

0 概述

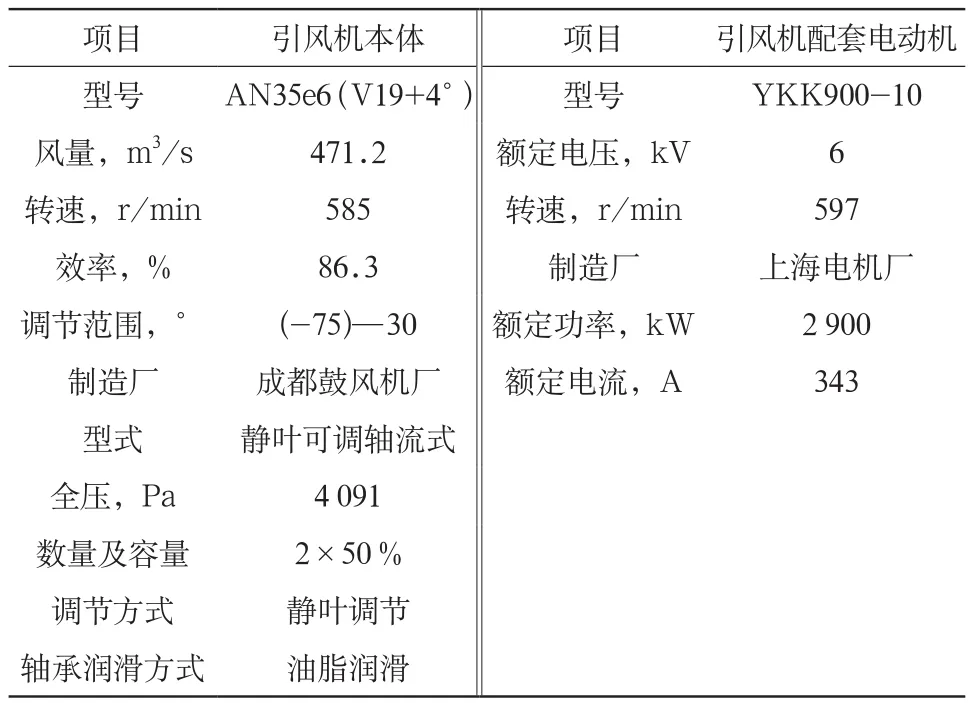

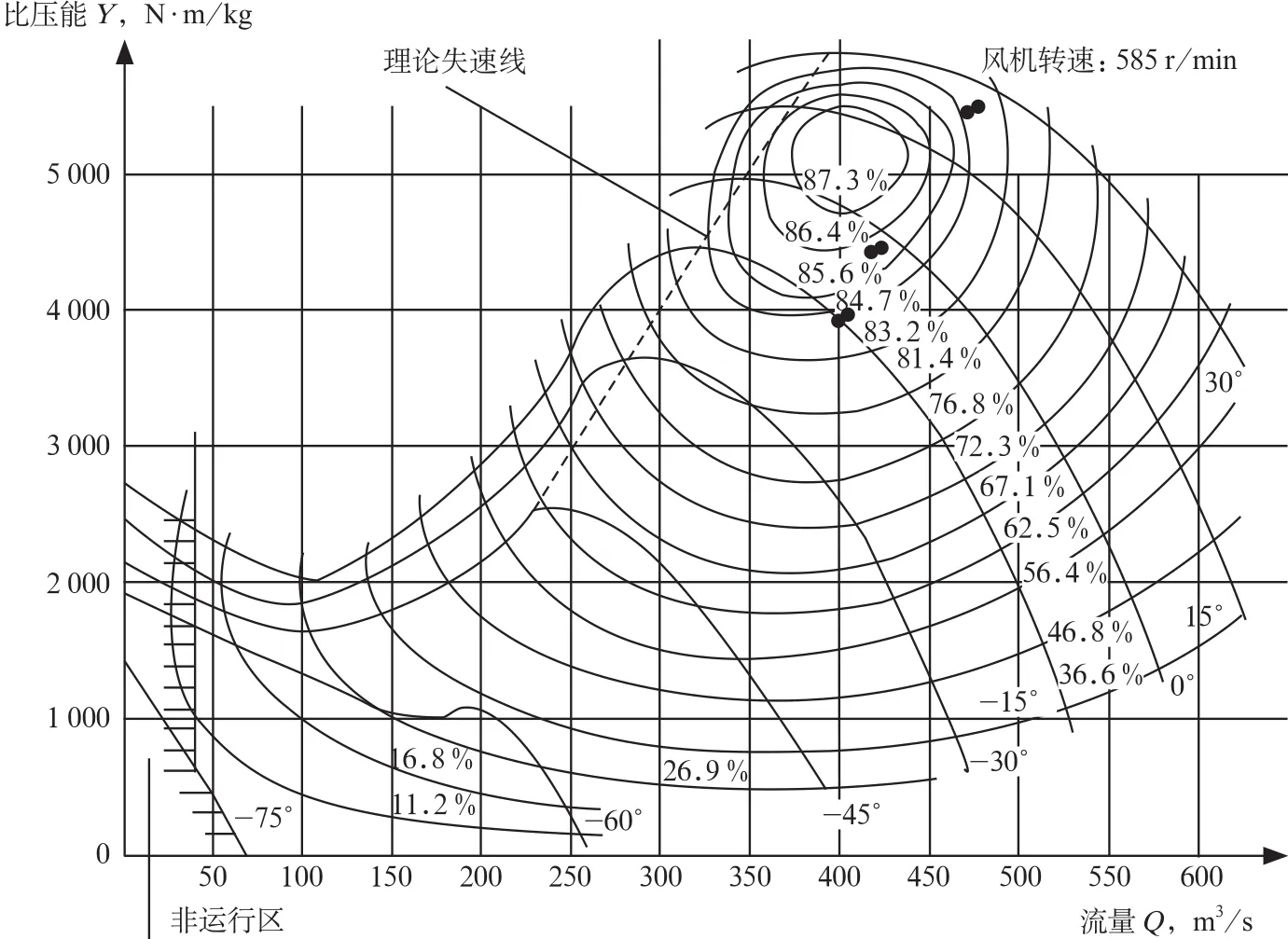

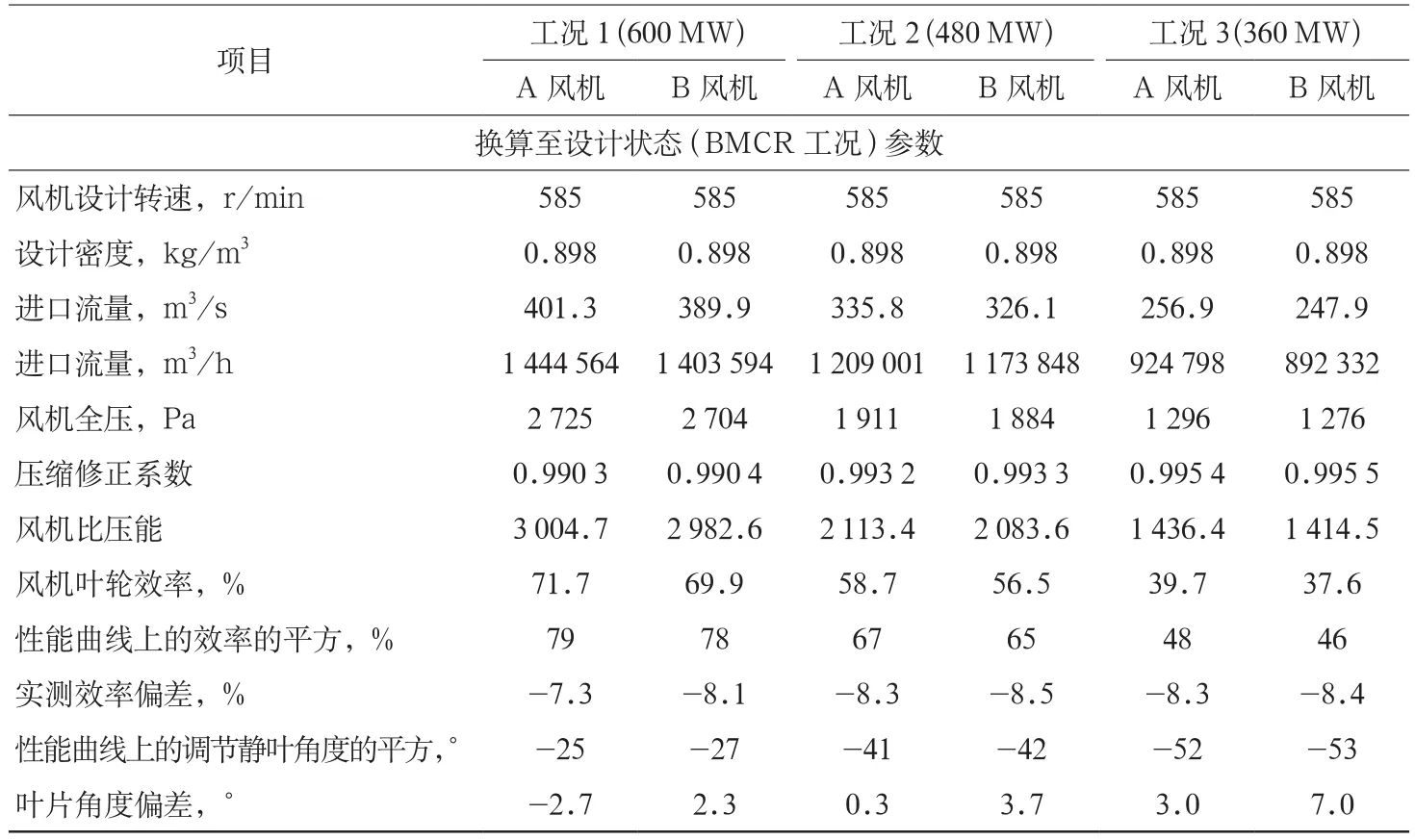

某电厂2号炉锅炉配套的引风机为成都风机厂生产的AN35e6(V19+4°)型静叶可调轴流式风机,其主要技术参数如表1所示,风机运行工况如表2所示,风机性能曲线如图1所示。

表1 引风机设备规范

1 引风机运行效率偏低原因分析

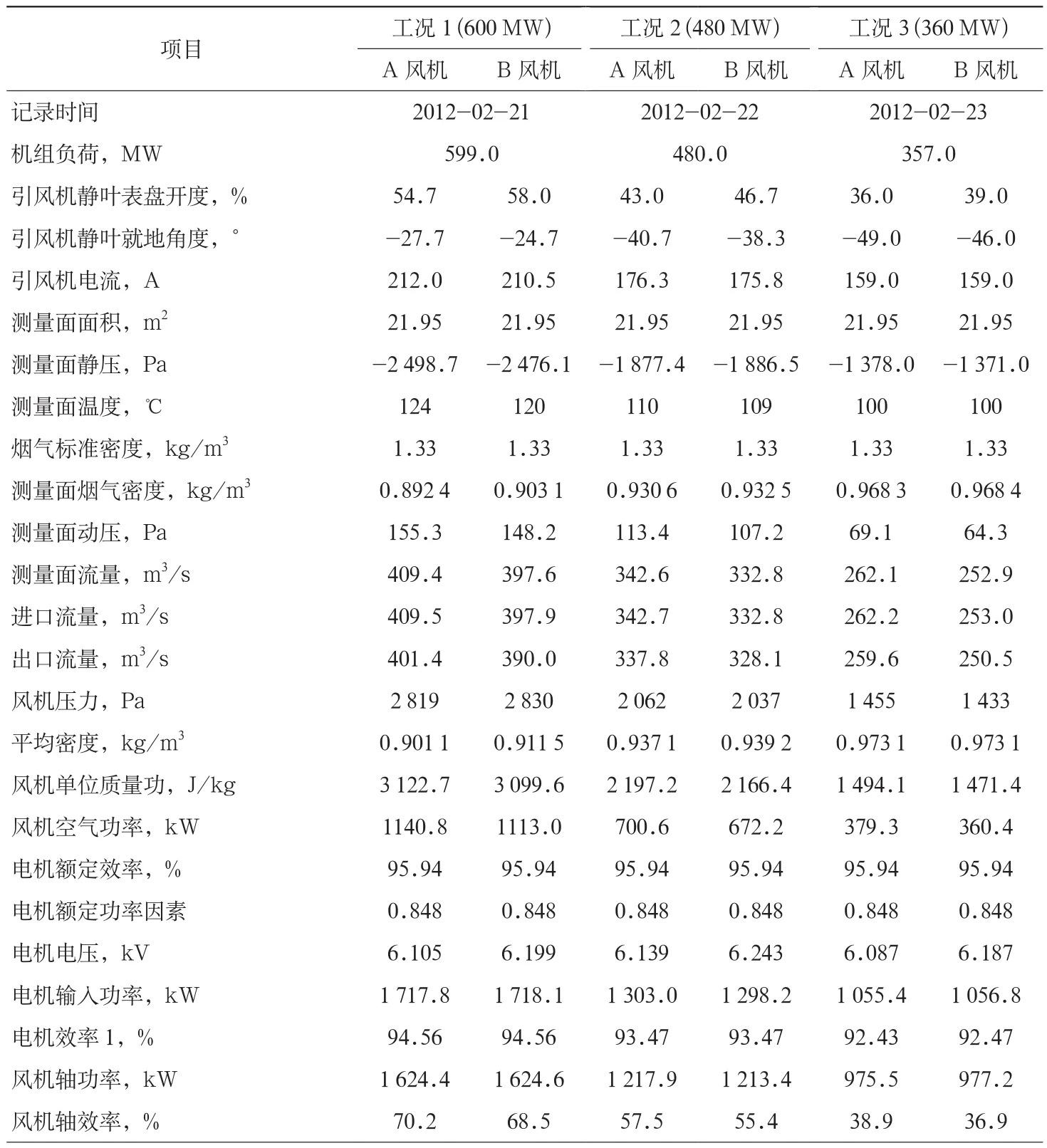

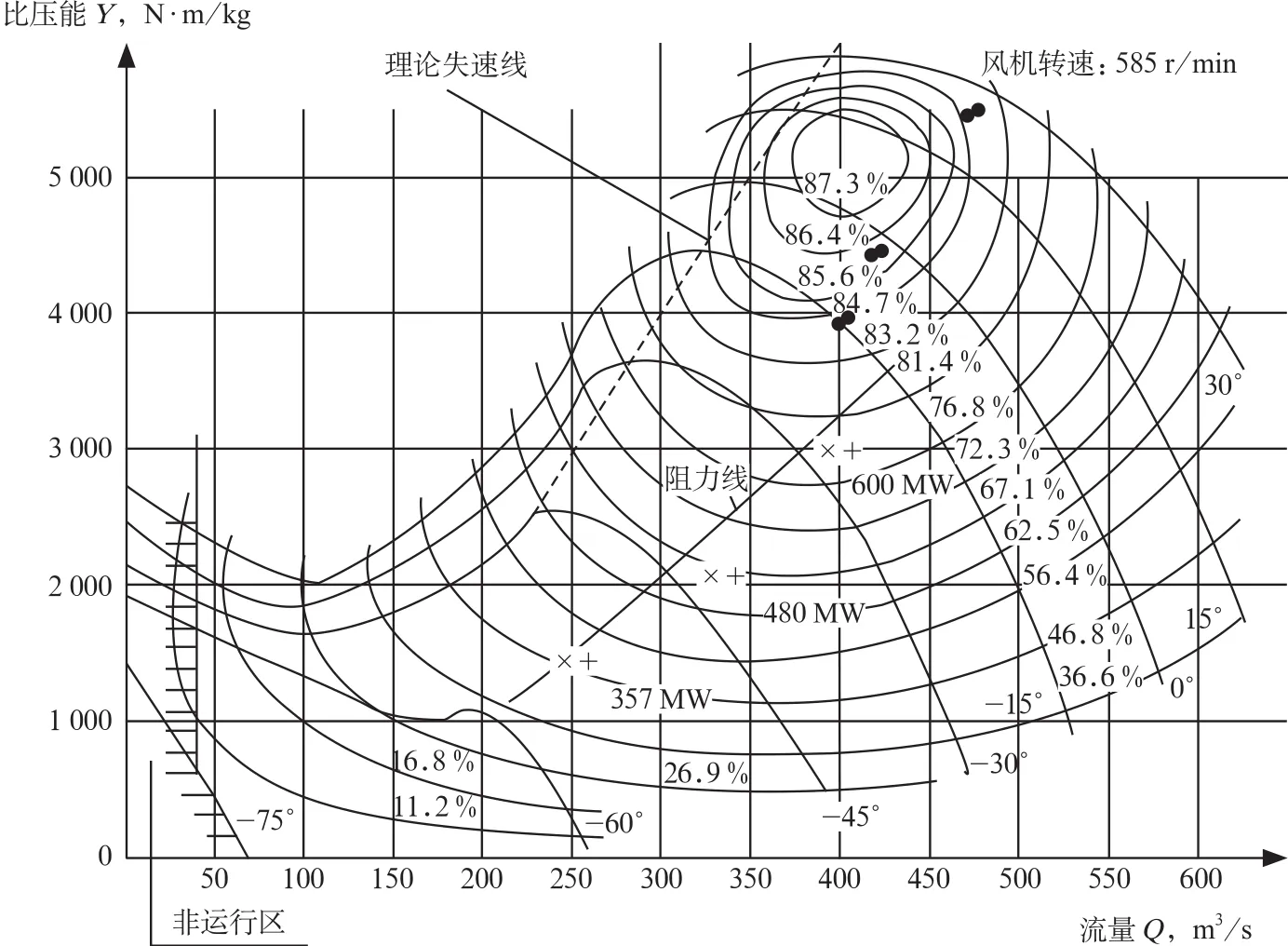

该电厂因脱硝改造工程需要,于2012-02-21—23请西安热工院有限公司对引风机进行了热态试验,期间机组负荷分别安排在600 MW,480 MW和360 MW。引风机热态试验详细的试验数据与计算结果如表3所示。根据表3结果,将实测的引风机运行点描绘于其性能曲线上,如图2所示。

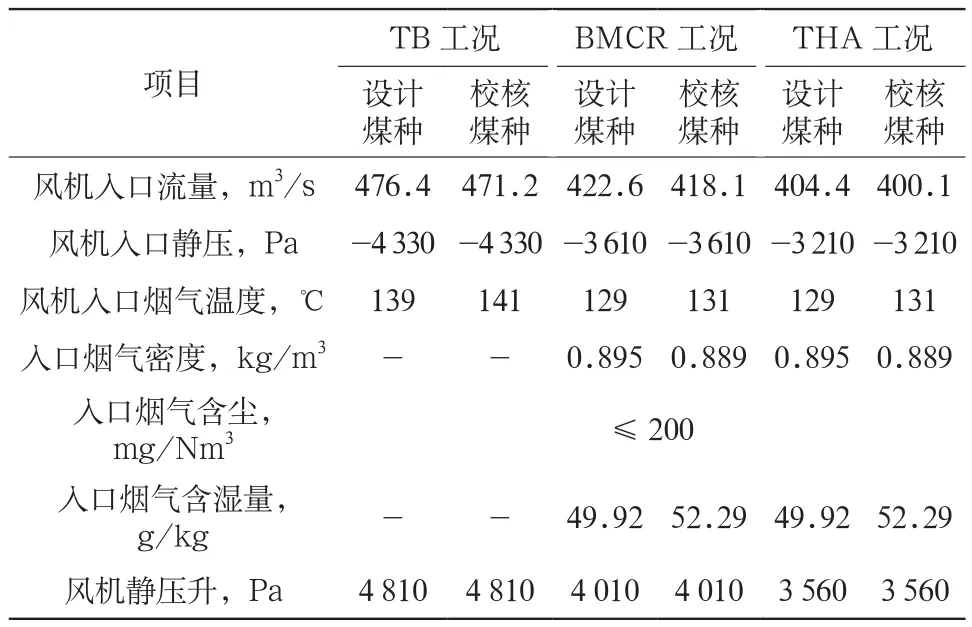

表2 风机各工况点参数

由上面数据可以看出:

(1) 引风机实测效率与其性能曲线对应效率值的偏差基本维持在7 %—8 %,造成此结果的主要原因可能是风机的制造、安装缺陷。引风机就地静叶角度指示值与其对应的曲线角度值也存在偏差,也说明风机的实际性能可能与性能曲线不一致。

(2) 实测最大运行参数流量与BRL(锅炉额定负荷)工况的设计值基本相同,但风机压力比设计值偏低约20 %,现引风机TB点的流量裕量为9.8 %、压力裕量约为41 %。由此可知,实测时烟气系统的阻力均小于设计值,TB点的压力裕量明显偏高,由此造成引风机运行在其性能曲线的较低压力区域内。

图1 引风机性能曲线

表3 引风机热态试验数据

续表

考虑到该电厂将进行脱硝和空预器改造,系统将新增较大阻力。设计SCR脱硝系统则烟气系统阻力为1 100 Pa,空预器改造后阻力增加约200 Pa。2013年2号机组脱硝改造前后请西安热工院有限公司对脱硝和空预器烟风压降进行了测试,在100 %额定负荷下,脱硝装置A,B两侧压降分别为367 Pa和303 Pa;空气预热器A,B两侧烟气压降分别增加355 Pa和186 Pa。

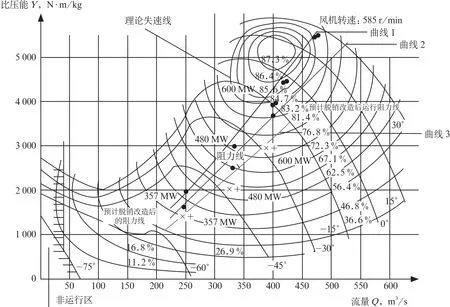

综上所述,将仅考虑脱硝系统阻力增加后引风机新的运行参数点绘于现引风机性能曲线上,如图3所示。曲线1为脱硝改造前工作点和阻力线;曲线2为脱硝改造后工作点和阻力线;曲线3为设计3层催化剂工况脱硝改造后工作点和阻力线。

由图3可见,该电厂脱硝改造后机组负荷分别在600 MW,480 MW,360 MW时反映在性能曲线上的引风机运行效率分别为82 %,68 %,51 %左右,远远低于86.3 %的设计效率。

引风机设计TB工况下流量为476 m3/s,静压升为4 810 Pa,而实际100 %负荷工况时引风机流量为365 m3/s,静压升为4 180 Pa。由此可知:引风机选型裕量过大是导致引风机长期偏离高效区域运行的主要原因。

图2 引风机运行的性能曲线及实测运行点在其上的位置

图3 脱硝阻力增加后运行点在现引风机性能曲线的位置

2 引风机变频改造方案及特点

2.1 改造方案

为减小引风机的裕量,使引风机的实际工作点位于风机性能高效区,从而节省电动机的输出功率,起到节能降耗的效果,根据引风机实际运行状况,可通过引风机电机变频改造,降低引风机转速来提高其工作效率。

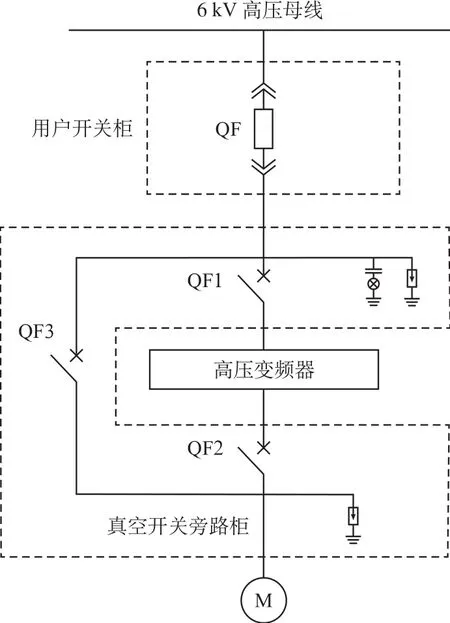

经与现场实际工况比对,综合考虑后,选择如下改造方案:一次回路采用一拖一自动系统成套方案,变频器加装工频旁路装置,其由3个高压断路器QF1,QF2和QF3和高压开关QF、电动机M组成(见图4)。要求QF2和QF3之间存在电气互锁逻辑,不能同时闭合。变频运行时,QF3断开,QF1和QF2闭合;工频运行时,QF1和QF2断开,QF3闭合。高压开关QF、电动机M为现场原有设备。

2.2 方案特点

正常运行时引风机变频运行,当变频器运行中自身故障时,自动切至工频运行方式;当变频器故障处理好后,手动切至变频运行方式,也可以手动进行工频和变频运行方式之间的切换。

图4 引风机变频改造方案

引风机变频改造后,在一般风机运行速度范围内(40 %—100 %额定转速),风机的运行效率基本保持在较高的额定工况点的效率曲线上。当风门全开、采用改变风机转速调节时,风机的各个运行工况点的效率都与风机设计的额定工况点的效率接近,保持在较高范围内。

3 引风机变频改造的优缺点

3.1 主要优点

3.1.1 经济效益

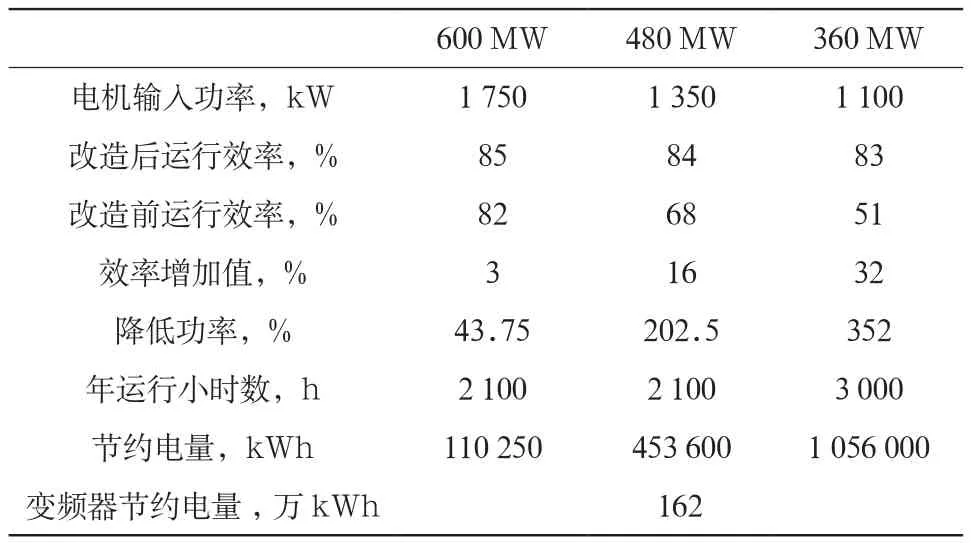

引风机变频改造后平均效率将达到83 %以上,在600 MW,480 MW,360 MW负荷下引风机效率分别提高约2.5 %,15 %,32 %,电机功率平均每小时分别下降约40 kW,200 kW,350 kW。按年运行7 200 h计算,每台引风机变频改造后每年可节电约162万kWh(见表4)。变频器小室内空调平均损耗按20 kW计算,年增加损耗约14.4万kWh。按照0.35元/kWh计算,年节电费用约51.7万元;1台炉2台变频器节电效益为103.4万元,直接投资回收期为5.86年。

表4 引风机变频改造后的节电数据

图3中的曲线3表明,采用3层催化剂工况下运行,系统阻力增加,引风机效率相应提升,机组负荷分别在600 MW,480 MW,360 MW时引风机运行效率反映在性能曲线上分别约为86 %,77 %,56 %。变频改造后在600 MW,480 MW,360 MW负荷下引风机效率分别提高约0,6 %,27 %,电机功率平均每小时分别下降约0,81 kW,297 kW。按年运行7 200 h计算,每台引风机变频改造后每年可节电约106万kWh,扣除变频器小室内空调平均损耗按20 kW计算,年损耗约14.4万kWh。按照0.35元/kWh计算,年节电费用约32万元;1台炉2台变频器节电效益为64万元,直接投资回收期为9.38年。3.1.2 安全效益

引风机变频改造后,除了节能效果之外,还有以下优点:

(1) 电机实现了软启动,启动电流及启动时间大为减少,消除了对电网和负载的冲击,避免产生操作过电压而损伤电机绝缘,延长了电动机和风机的使用寿命;

(2) 采用变频调节,实现进出口挡板全开,减少了挡板节流损失,且能均匀调速,满足调峰需要,能够节约大量的电能;

(3) 具有控制精度高、抗干扰能力强的特点,且有完善的保护功能,可实现零转速平稳启动,有利于电动机和风机的安全运行。

3.2 主要缺点

(1)由于变频器本体散热量较大(为总功率的2 %—3 %),对环境温度和洁净度要求较高,因此一般将变频器安装在环境较好的空调房间内,对空调的容量和电源可靠性有一定的要求。

(2) 由于变频器为电子产品,使用寿命不长(一般约10年),当变频器质量不高时其故障率较高,维护量及维护费用较大。

(3) 由于变频器运行时会产生谐波干扰和射频干扰,对电机和厂用电系统有一定的影响,特别是对控制和保护装置的干扰不可忽略,增加了控制和保护装置误动的可能性。

(4) 变频器调节速率时,对风机轴系产生累积损坏,增大了风机轴径损坏的可能性。

4 结束语

引风机变频改造后,避免了改造前工频启动时大电流对电动机、电缆及开关等设备的不良冲击,延长了电动机、开关等设备的使用寿命。同时,电机变频低转速工作,提高了运行可靠性、消除了喘振现象,使风机运行平稳,减轻了风机叶轮及轴承等部件的磨损,提高了设备运行的可靠性,最终达到了降低运行成本、减少维护费用、提高设备自动化水平、节能降耗的目的。虽然改造也存在部分缺点,但在实际运行时都是可以避免或者改进消除的,所以整体来说此次引风机变频改造是成功的,可供各电厂参考。

1 陆荣峰,李姗姗,苗清虎.引风机变频改造中逻辑组态的修改[J].电力安全技术,2014,16(3):42-43.

2 刘朝安.脱硫系统增压风机和引风机间的协调控制策略[J].电力安全技术,2014,16(4):20-22.

3 张 伟,焦 毅.一起引风机出口挡板关闭导致的停机事故[J].电力安全技术,2011,13(10):35-36.