Ca含量对Mg-8Sn合金组织与力学性能的影响

2018-03-26李万东刘雅聪孙杨锋刘荣伟

李万东,刘雅聪,孙杨锋,刘荣伟

(承德石油高等专科学校,河北 承德067000)

Mg-Sn合金由于其具有较高的强度和较好的热稳定性,近年来逐渐被关注。Mg-Sn合金中具有形成稳定性较高的Mg2Sn相的特点[1],但是Mg2Sn相偏析严重、尺寸粗大,限制了Mg-Sn合金强度的进一步提升。为了进一步改善Mg-Sn合金的组织与性能,不同Sn含量的铸态Mg-Sn合金及其合金化影响成为研究热点[1-3],如典型的 Mg-3Sn和Mg-5Sn系列合金。

当Mg-Sn合金中Sn含量达到10%时,抗拉强度、特别是伸长率降低,主要是因为粗大的Mg2Sn相形成[4]。铸态Mg-Sn合金可以通过添加Sr、Ca、Zr等合金元素达到优化Mg-Sn合金性能的目的[5]。研究表明,Ca添加到 Mg-5Sn合金中,合金的室温拉伸强度和在200℃时的拉伸强度明显提高[6]。不同Ca含量的Mg-Sn-Ca合金相组成不同,当Ca含量较低时,相组成主要为Mg2Sn相及少量的CaMgSn相,Ca含量较高时合金相组成为Mg2Ca及 CaMgSn相[7-8]。

为了解决合金塑性降低及Mg2Sn相粗大的问题,得到细小均匀的CaMgSn和Mg2Sn第二相,充分发挥Sn、Ca元素在Mg合金中的强化作用。在Sn含量较高的Mg-8Sn合金中添加Ca元素,利用金相显微镜(OM)、扫描电镜(SEM),X射线衍射(XRD)、万能试验机等测试手段,分析Ca含量对Mg-8Sn合金组织和力学性能的影响。

1 试验材料及方法

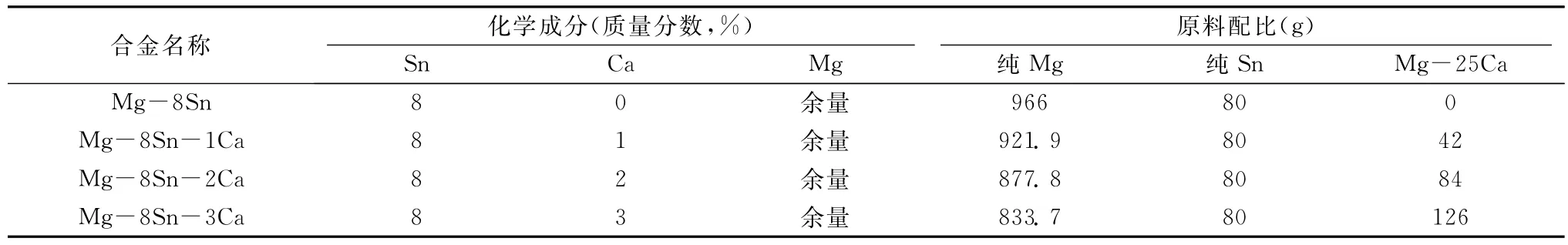

以纯镁(99.99%),纯锡(99.9%)及 Mg-25Ca中间合金为原料,通过金属模铸造加工成不同组分的试验合金毛坯,其化学成分及原料配比见表1,其中Mg和Ca在熔炼过程中损耗严重,增加5%余量。首先将金属坩埚加热到200℃,通入99%SF6+1%CO2混合气体作为保护气氛,然后将烘干的纯镁原料放入到坩埚中保温5分钟后进行升温,升温到680℃保温15分钟,纯镁熔化后先后加入Mg-25Ca中间合金及纯锡,保温10分钟,进行搅拌除渣,升温至720℃保温10分钟,进行第二次除渣。待降温至650℃进行浇铸,模具为直径60mm的圆柱低碳钢。

合金试样经磨平、抛光、4%硝酸酒精溶液腐蚀后,采用金相显微镜 (OM)和扫描电子显微镜 (SEM)观察样品显微组织,通过X射线衍射(XRD)及能谱(EDS)分析相组成。显微硬度在显微硬度计上使用1.98N力保持15s后获得,测量10个靠近试样中部点的显微硬度值,分别去掉一个最大值和最小值,剩下的取平均值为该试样的硬度值(HV)。压缩性能利用万能试验机测试,试样尺寸为直径4mm、高7.5mm的圆柱形试样,初始压缩速率为1×10-3/s,通过压缩曲线分析获得极限压缩强度(UCS)、压缩屈服强度(UYS)和压缩塑性(CEL)。

表1 合金化学成分及原料配比

2 试验结果与分析

2.1 Ca含量对Mg-8Sn合金组织的影响

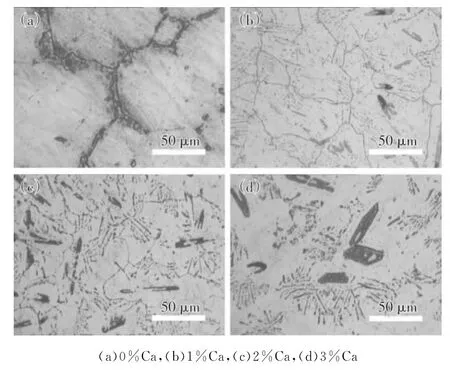

图1显示了不同Ca含量的Mg-8Sn铸态合金的金相组织形貌。由图1a可以看出,Mg-8Sn合金主要由浅色的Mg基体和深色的网状晶界组织,在晶界上富集了第二相,结合XRD图谱(见图3)可以看出该合金中的第二相为Mg2Sn相。对比金相组织图1(b-d)可以看出,当合金中添加Ca以后,组织发生了明显的变化,主要表现在三个方面:

(1)晶界中粗大的Mg2Sn相随着Ca含量的增加明显减少,晶界细化。

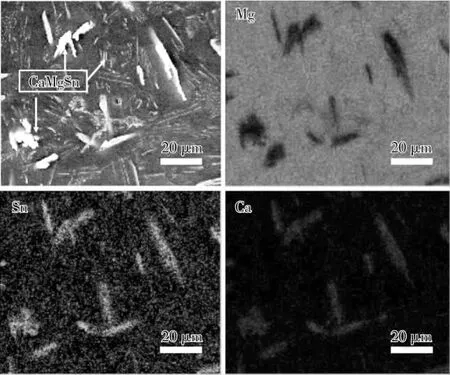

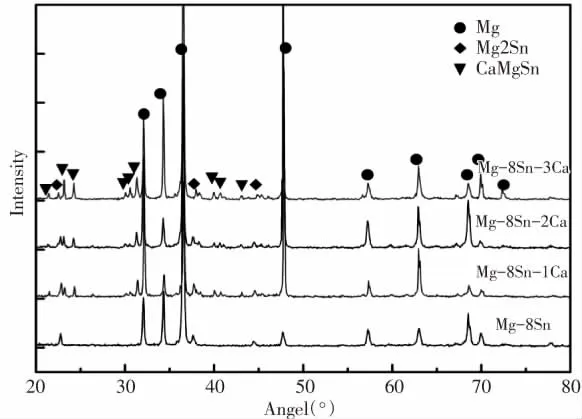

(2)金相组织中出现了明显的棒状和针状第二相,并且随着Ca含量的增加,棒状第二相尺寸增加。为了确定该棒状第二相的组成,对其进行了EDS及XRD分析,结果见图2和图3,可以确定该第二相为富集Ca、Sn元素的CaMgSn相。与Mg2Sn相分布不同的是CaMgSn相均匀分布在晶界与晶内。

(3)随着Ca含量的增加,晶粒尺寸明显减小。

研究表明,Mg-Sn合金中CaMgSn相是在金属熔炼的凝固过程中形成的,凝固过程中先穿过L1+CaMgSn区,然后发生L2+CaMgSn→ɑ-Mg+CaMgSn反应,最后在L3→ɑ-Mg+CaMgSn+Mg2Ca/Mg2Sn相 变 下 完 成 凝 固 过 程[9],可 见,CaMgSn先于或者与晶界同时形成,所以使其分布在晶界和晶粒内部。由于在CaMgSn相形成的过程中需要消耗Sn元素,所以随着Ca的添加导致Mg2Sn相减少,由XRD结果(见图3)也可以看出,随着Ca含量的增加,Mg2Sn峰逐渐降低,而CaMgSn峰逐渐升高。另外,Ca元素是镁合金优良的孕育剂,孕育效果仅次于Zr元素,所以Ca的添加可以明显细化晶粒尺寸,当Ca含量超过2%时,继续增加Ca含量晶粒细化效果不再发生显著变化。

2.2 Ca含量对Mg-8Sn合金力学性能的影响

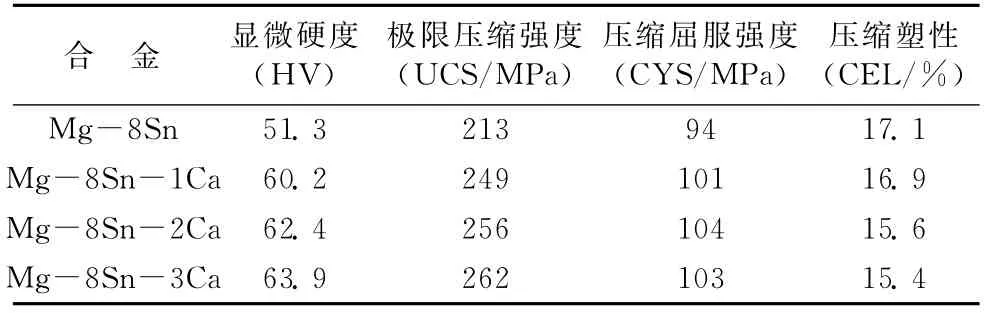

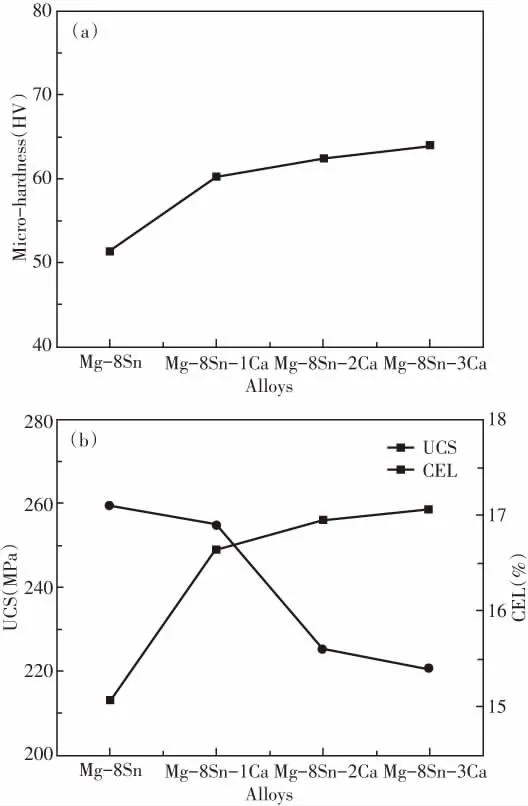

表2和图4为不同Ca含量的Mg-8Sn合金的力学性能结果及对比。随着Ca元素的添加,合金的显微硬度及极限压缩强度均呈现增加的趋势,压缩塑性呈下降趋势。合金的强化原因是:(1)Ca元素的添加形成了分布在晶界和晶内的棒状和针状CaMgSn相,第二相的增加在变形的过程中可以有效阻碍位错滑移,从而提高合金强度[3];(2)由图2可以看出,Ca元素除了用于形成CaMgSn中间相,还有一部分固溶于基体中,这部分Ca原子可以通过固溶强化效果提高合金强度[10];(3)Ca元素的添加可明显细化晶粒,根据 Hall-Petch公式(σy=σo+Kd-1/2)可以得出,晶粒直径减小,晶粒的强度明显提高[11]。

图1 不同Ca含量Mg-8Sn合金的金相组织

图2 Mg-8Sn-1Ca合金的合金元素面分布组织

图3 不同Ca含量Mg-8Sn合金的X射线衍射图谱

表2 不同Ca含量合金的力学性能参数

图4 Mg-8Sn-xCa(x=0,1,2,3)合金的力学性能对比

进一步分析可以得出,1%Ca元素添加后合金的强度明显提高,极限压缩强度由213MPa提高到249MPa,增比16.9%。当Ca含量超过1%继续增加时,合金的压缩强度增幅较小,Ca含量由1%增加到2%时,合金屈服强度由249MPa提高到256 MPa,增加2.8%,Ca含量由2%增加到3%时,合金屈服强度由256MPa提高到262MPa,只增加2.3%,所以可以看出,当Ca含量较高时,合金强化效果较小,同时Ca的继续添加使得Mg-8Sn合金的塑性显著下降,原因可能是粗大的CaMgSn相对于合金的塑性是不利的[7]。综上,当Mg-8Sn合金中Ca含量为1%时,合金的强度明显提高,同时保证了较好的塑性。

3 结论

(1)Ca添加到Mg-8Sn合金中,形成了棒状和针状的CaMgSn相,并且随着Ca含量的增加,CaMgSn相尺寸增加。

(2)Ca添加到Mg-8Sn合金中,使得合金的晶粒得到了明显的细化。

(3)Mg-8Sn合金的强度随着Ca元素的添加得到了显著的提高。当Ca含量为1%时,合金在强度明显提高的情况下,仍保持较好的塑性。