通过光致还原调制氧化石墨烯寿命并用于微纳图形制备∗

2018-03-26乔志星秦成兵贺文君弓亚妮张晓荣张国峰陈瑞云高岩肖连团贾锁堂

乔志星 秦成兵 贺文君 弓亚妮 张晓荣 张国峰 陈瑞云 高岩 肖连团 贾锁堂

1)(山西大学激光光谱研究所,量子光学与光量子器件国家重点实验室,太原 030006)

2)(山西大学极端光学协同创新中心,太原 030006)

1 引 言

石墨烯自2004年被发现以来,因其独特的单原子层结构和优异的电子学特性[1−3]一直被认为是制备下一代微纳光电器件的理想材料[4−6].微纳器件的制备一方面要求大面积高质量的石墨烯薄膜[7],另一方面也要求在石墨烯薄膜上产生具有特定结构和功能的微纳图形.人们通过激光直写还原氧化石墨烯(graphene oxide,GO)显示出同时满足以上两个要求的优势[8−10].GO作为石墨烯最重要的衍生物之一,不仅具有与石墨烯类似的准二维结构,还具有良好的溶液分散性,这为大面积低成本制备石墨烯基材料提供了一种重要的方法[11,12].由于GO本身的低导电特性,不能直接用于微纳光电器件的制备,而通过在GO薄膜上聚焦高功率激光束进行还原可提高其导电特性[13,14].同时,激光直写还实现了微纳图形的制备.该方法具有快速、无掩模、易操作、亚波长高分辨、远距离高精度可控操作等优点[9,15].目前已实现了基于GO薄膜的微电路[16]、场效应管等器件的制备[17].

与石墨烯相比,GO的突出优点是具有可调谐的宽带荧光发射[18,19],这一显著的光学特性使其在光学领域具有重要的应用.GO的荧光发射已经被用于活细胞低背景荧光成像[20];其荧光淬灭效应已被用于重金属离子的高灵敏检测[21];近期还实现了基于还原性GO光谱可调谐的新型发光器件[22].近期的研究发现,在激光直写还原GO提高其导电性的同时,其荧光强度也会受到强烈调制[23,24],在GO薄膜上形成不同的强度分布.通过激光直写可以获得基于GO荧光强度变化的微纳图形,可用于微纳信息显示、防伪和信息存储.然而由于GO自身化学结构的无序性以及在制备薄膜过程中厚度的不均匀性,导致其荧光强度具有较大的起伏,使得微纳图形的对比度较低,限制了其在要求光学性质均匀领域(如全彩显示、高密度信息存储等)的应用.相比于荧光强度,GO的荧光寿命不随薄膜厚度而变化,仅取决于发色团的种类[25],呈现出良好的均一性,可用于高质量微纳图形制备.

本文使用高功率405 nm连续激光对GO薄膜进行还原,使用低功率635 nm皮秒脉冲激光获得GO荧光寿命成像,通过控制激光照射位置和还原时间实现基于荧光寿命变化的微纳图形制备.

2 实验部分

2.1 样品制备

GO样品(南京先丰纳米材料科技有限公司,XF020)由经典的Hummers法制备,单层GO尺寸在0.5—5µm之间,单层率约99%.经超声振荡处理并稀释后获得浓度为2 mg/mL的分散液.取100µL分散液,以2000 r/min的转速旋涂在清洗干净的玻璃基片上,如此重复5次,获得单层GO薄膜.将该样品置于室温真空干燥箱中24 h,待水分充分挥发后进行实验测量.为了获得多层微纳图形,实验中还制备了GO与透明聚合物交替的多层薄膜结构(图1),所使用的聚合物为水溶性的聚乙烯醇(PVA,Sigma-Aldrich,363065).取100µL浓度为40 mg/mL的PVA溶液,以3000 r/min转速旋涂在第一层GO薄膜上,如此重复5次.待干燥后,在PVA基质上制备第二层GO薄膜.重复上述过程可制备多层薄膜结构.

2.2 实验装置

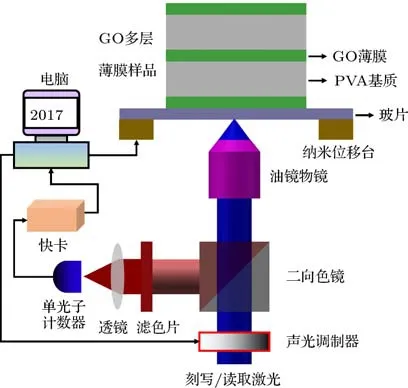

实验装置如图1所示,通过扫描共聚焦显微系统在GO薄膜上实现微纳图形的刻写以及荧光寿命的测量[26,27].一台405 nm连续半导体激光器(CNI Laser,TEM-F-405)用于可控还原GO薄膜,实现对微纳图形的刻写;另一台635 nm皮秒脉冲激光(Picoquant,LDH-D-C-635)用于测量GO辐射的荧光寿命.实验中405 nm激光的功率为1.5 mW,每个位置的还原时间(0—0.5 s)由声光调制器控制;635 nm激光的功率为5µW,积分时间为0.1 s,对GO的还原效果可以忽略.两束激光通过合束镜合束后,由二向色镜(Semrock,FF660-Di01-25×36)导入油镜物镜(Nikon,100×,1.3 NA)并聚焦到样品表面.聚焦光斑直径约为300 nm.还原后产生的荧光经物镜收集后,由二向色镜导入探测光路,经滤色片后被聚焦到单光子探测器(SPCM-AQR-15).通过多通道皮秒事件发生器(快卡,Picoquant,HydraHarp 400)记录皮秒脉冲光激发后每个荧光光子到达单光子探测器的时间,统计光子个数实现强度成像,拟合荧光寿命实现寿命成像.制备好的样品放置在三维纳米位移台(Piezosystem,TRITOR 102SG)上,通过电脑同步控制样品移动以及声光调制器的开关时间对GO进行逐点可控还原,实现微纳图形的刻写;逐点采集荧光光子到达时间,计算并获得基于荧光寿命成像的微纳图形.

图1 基于GO荧光寿命成像微纳图形制备的实验装置示意图Fig.1.Schematic diagram for the fabrication of micropatterning on the GO film based on the fl uorescence lifetime imaging.

3 结果与讨论

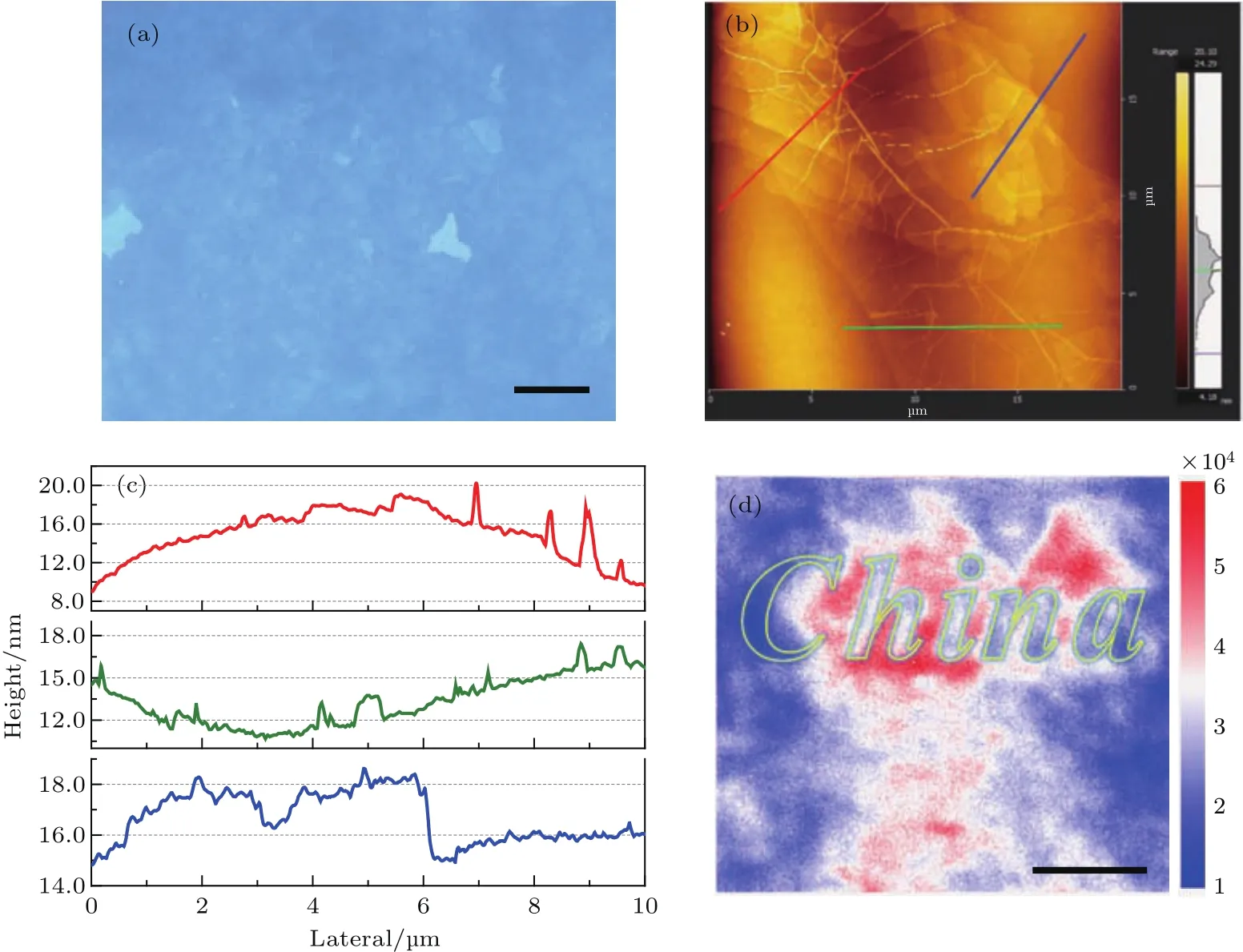

GO所具有的优良的溶液分散性,使得其可以通过温和的方法制备大尺寸薄膜.然而由于GO自身结构的不均匀性以及堆叠的随机性,使得薄膜厚度具有一定的起伏.图2(a)展示了5次旋涂后GO薄膜的光学成像图,从图中可以看出,薄膜整体较为均匀,但部分位置有明显的块状轮廓,这可能是未振荡分散的多层GO薄片.为了进一步表征GO薄膜的表面形态,图2(b)给出了GO薄膜原子力显微镜(AFM)扫描成像图,可以看出明显的多层堆叠结构,这些随机堆叠造成了薄膜厚度的不均匀性.图2(c)给出了三条剖面线对应位置的薄膜厚度,其数值从12 nm变化到20 nm,并且在薄膜褶皱处出现厚度突变现象.这种不均匀的薄膜厚度导致GO荧光发射表现出强烈的各向异性,在较厚的区域荧光较强,而较薄的区域荧光较弱.图2(d)为典型的GO荧光强度成像图,可以发现荧光强度在10—60 kcps(千光子/秒)之间变化.我们在GO薄膜上通过405 nm激光还原刻写了“China”字样,但由于GO荧光强度的起伏使其对比度较差,无法通过荧光强度直接读取出相关信息.GO厚度和荧光强度的不均匀性限制了其在高品质光电器件中的应用;虽然通过多次旋涂能在一定程度上降低这种不均匀性,但无法从根本上消除荧光强度的起伏.

图2 (a),(b)分别为GO薄膜的光学成像和原子力显微成像,比例尺10µm;(c)为(b)图中两点连线方向样品高度的切面图;(d)GO薄膜荧光强度成像图,图中标记“China”区域为405 nm激光还原部分,比例尺10µmFig.2.(a)and(b)are the optical and AFM characterization of the prepared GO sample,respectively.scale bar:10µm.(c)Height pro files of the lines in(b).(d)Fluorescence intensity image of GO with the micropattern of“China”.Scale bar:10 µm.

不同于荧光强度受限于薄膜厚度,荧光寿命仅受限于发色团的种类.GO的荧光主要来自于含氧官能团及缺陷所组成的sp3杂化区域以及保留石墨烯结构的sp2杂化区域:其中sp3杂化区域的寿命约为1.4 ns,具有强的荧光发射特性;而sp2杂化区域的寿命约为0.14 ns,荧光强度较弱[25,28,29].GO的荧光寿命由sp3杂化区域与sp2杂化区域的比例决定,而不受其厚度和荧光强度的影响.图3(a)和图3(b)分别为GO的荧光强度成像和寿命成像,可以发现荧光强度在10 kcps到30 kcps之间变化,而寿命成像则呈现出较为均匀的结果.图3(c)给出了寿命的统计分布,其中心值为1.12 ns,而半高全宽(FWHM)仅为0.094 ns,这种均匀的光学性质有助于提高对信息的分辨.

为了获得基于寿命变化的可分辨微纳图形,需要实现对其荧光寿命的可控调节.我们在之前的研究中已经发现通过激光还原可以改变其荧光寿命[25],这主要是因为在激光照射GO薄膜时,将荧光发射能力强、寿命长、由含氧官能团组成的sp3杂化结构还原为荧光发射能力弱、寿命短的sp2杂化结构;一方面导致还原后荧光强度的减弱,另一方面导致还原后荧光寿命的降低.图3(d)给出了图3(a)中三处具有不同初始强度的GO区域其荧光强度随405 nm激光照射时间的变化情况.随着照射(还原)时间的增加,其荧光均呈现出先快速衰减,然后趋于稳定的情况.快速衰减即是sp3向sp2转化的结果,而稳定的荧光强度主要源于还原后剩余的sp2杂化结构所发出的荧光.通过多通道皮秒事件发生器记录每个光子的到达时间,可以获得任意时间段内这些光子的统计寿命.图3(e)给出了这三个位置在还原过程中其荧光寿命的变化,可以发现,随着照射时间的增长和还原程度的加深,它们的荧光寿命都表现出先减小再趋于稳定的行为,最终稳定值约为0.3 ns,之所以大于sp2杂化本征的0.14 ns寿命,是因为sp3杂化难以被全部还原,仍有部分残余.更为重要的是,不同于荧光强度,在相同照射时间下其寿命基本相同.基于此,我们使用405 nm激光对GO进行还原,每个位置照射时间分别为0.1 s和0.5 s,还原后其荧光寿命也呈现出良好的均一性.图3(f)分别给出了未还原(T0)、还原0.1 s(T1)和还原0.5 s(T2)后其荧光寿命的对比结果,它们都呈现出窄的高斯分布,且还原程度越深,分布越窄.更为重要的是,它们之间能够精确区分,这使得基于寿命改变的高对比微纳图形成为可能.

图3 (a),(b)GO薄膜的荧光强度成像和寿命成像,比例尺10µm;(c)寿命分布统计;(d),(e)分别为图(a)中三处标记位置荧光强度和荧光寿命随405 nm激光照射时间的衰减情况,激光功率为1.5 mW,(e)蓝色条形为寿命误差;(f)未还原(T0)、还原0.1 s(T1)和还原0.5 s(T2)后其荧光寿命的统计分布,在T0,T1,T2下,寿命分别为(1.122±0.047)ns,(0.700±0.031)ns,(0.343±0.024)nsFig.3.(a)and(b)are fl uorescence intensity image and fl uorescence lifetime image of GO sample,respectively,and scale bar is 10µm;(c)the lifetime distribution of GO sample;(d)and(e)are the fl uorescence intensities and lifetimes decay as the function of irradiation duration;(f)the lifetime distribution of GO after irradiation by 405 nm laser with power of 1.5 mW and duration of 0(T0),0.1 s(T1),and 0.5 s(T2),respectively;the lifetimes for them are(1.122±0.047)ns,(0.700±0.031)ns,and(0.343±0.024)ns,respectively.

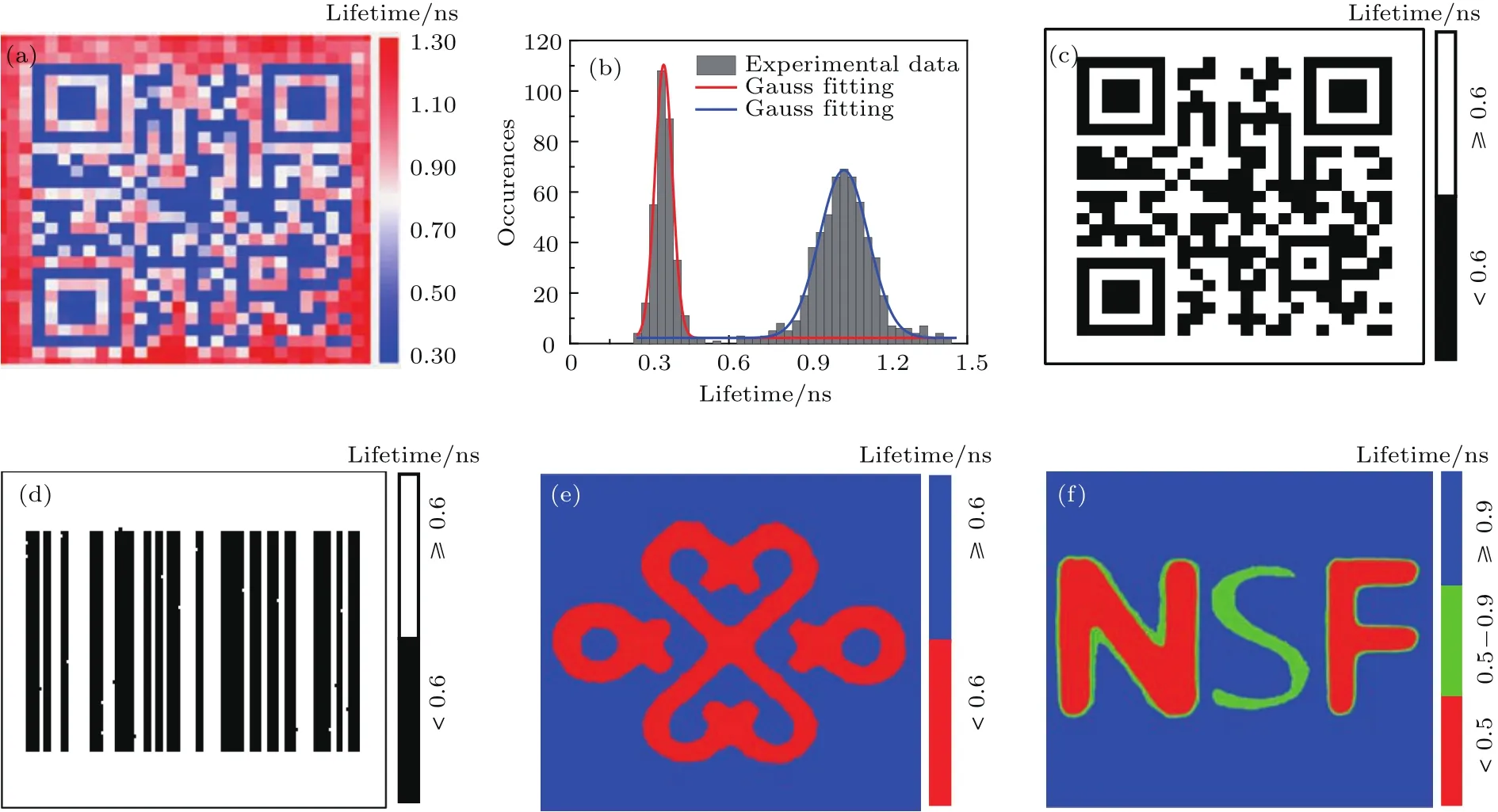

图4 (a)通过激光直写还原GO获得的基于寿命变化的二维码图形;(b)为图(a)的寿命分布;(c)为经过阈值处理后二维码图形,对应的信息为http://laserspec.sxu.edu.cn/;(d),(e)为基于GO寿命变化的条形码(“2D”)和联通徽标;(f)经过0.1 s还原(“S”)和经过0.5 s还原(“N,F”)后获得的微纳图形;所有微纳图形的尺寸均为50µm×50µmFig.4.(a)Micropatterns of the quick response(QR)code based on the lifetime image of GO through direct laser writing technique;(b)the corresponding lifetime distribution of(a);(c)the QR code with higher contrast after processing with threshold value τthr=0.6 ns,and the corresponding information is http://laserspec.sxu.edu.cn/;(d)and(e)are the micropatterns of bar code(“2D”)and China Unicom logo based on the lifetime image;(f)the three color micropatterns through laser writing with duration of 0.1 s for“S” and 0.5 s for“N” and “F”.

在可控还原GO获得可分辨荧光寿命的基础上,通过电脑同步控制三维纳米位移台及声光调制器的开关时间,实现对GO薄膜的逐点还原,进而实现基于荧光寿命微纳图形的直接精确刻写.图4(a)给出了通过激光直写获得的基于GO寿命变化的二维码微纳图形,图中数值较小(约0.3 ns)的蓝色区域是被405 nm激光还原0.5 s后的GO所发出荧光的寿命,而数值较大(约1.1 ns)的红色区域是未被还原GO薄膜的荧光寿命.为了进一步提高识别率,图4(b)给出了该图形对应的寿命分布,其中还原后的寿命为(0.353±0.033)ns,而未被还原区域则为(1.054±0.092)ns.还原前后寿命没有明显重叠,故而可以通过设定阈值τthr来区分信息.根据寿命分布,取τthr为0.6 ns,即小于0.6 ns为还原区域(含有信息的区域),而大于或等于0.6 ns则为未处理区域.基于这种处理,可以获得识别率更好的图形,如图4(c)所示.通过激光直写和阈值设置可以实现微纳图形的灵活制备,图4(d)和图4(e)分别给出了条形码和联通徽标的微纳图形.根据图3(f)可知,通过设置不同的还原时间,还可以获得多种可分辨荧光寿命,这种现象可用于多维度微纳图形的制备.图4(f)给出了在0.1 s(T1)和0.5 s(T2)两种还原情况下获得的三色微纳图形“NSF”:其中背景为未还原GO所发荧光对应的寿命,而“S”为经0.1 s还原后的寿命成像,“N”和“F”为经0.5 s还原后的寿命成像.经过阈值优化和处理,可以明显分辨出三种颜色.然而由于激光还原过程的热扩散效应,导致0.5 s还原区域外围呈现出较弱的还原效果,其寿命与经过0.1 s还原后的区域类似.通过使用超短飞秒脉冲进行光致还原处理可以有效减小热效应的影响.

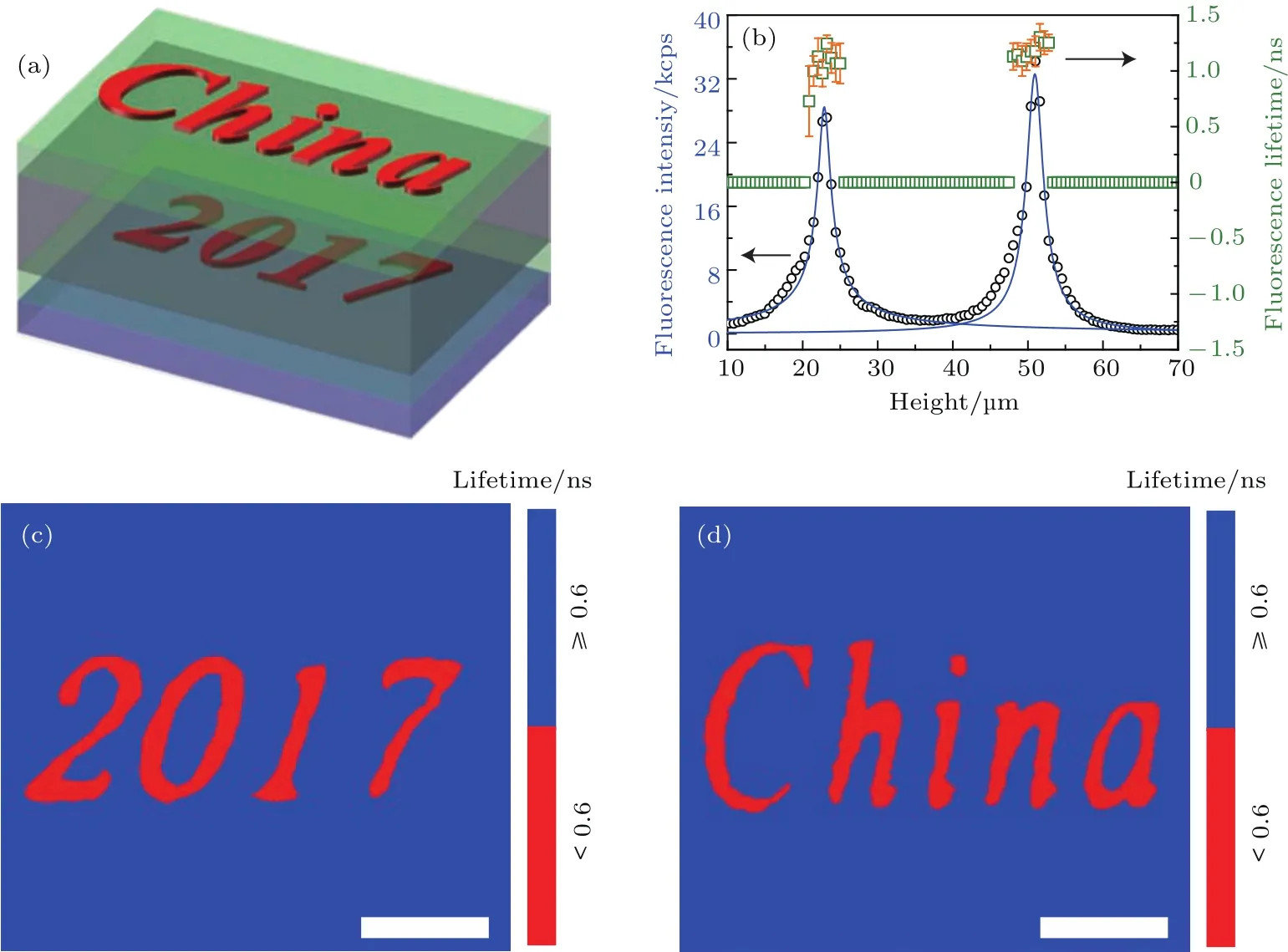

得益于高倍显微镜对激光的强聚焦效果,这种灵活的激光直写技术不仅可以在单层GO薄膜上实现横向微纳图形的刻写,还可以在垂直方向上制备多层微纳图形.为了避免不同层信息之间的干扰,我们在两层GO薄膜中间填充透明无荧光辐射的聚合物PVA,如图5(a)所示.实验中制备了GO-PVA-GO的类三明治结构,并将激光焦点分别与下层和上层的GO薄膜重合,即可在每层上独立开展信息刻写.图5(b)给出了635 nm皮秒激光焦点自下而上扫描时,所收集荧光强度和相应寿命的变化.两个峰分别对应下层和上层所发射的荧光,经拟合其FWHM约为2.8µm,这说明激光光斑的纵向尺度约为2.8µm(GO薄膜本身厚度经AFM表征约为20 nm,远小于荧光峰宽度).此外,通过两荧光峰间距可推测PVA厚度为28.1µm.尽管荧光强度有巨大差异,但荧光寿命基本保持不变.图5(c)和图5(d)分别给出了下层和上层基于荧光寿命的微纳图形,经阈值处理后,可以清晰分辨出所存储的信息,且上下两层无明显的信息干扰.此外,将GO稀释并与PVA混合,可制备三维立体样品,改变激光聚焦位置,可获得三维立体图形.

图5 (a)在GO-PVA-GO三明治结构上进行双层微纳图形刻写效果示意图;(b)激光焦点自下而上扫描时其荧光强度与荧光寿命的变化;(c),(d)分别为下层和上层GO薄膜上的微纳图形,比例尺10µmFig.5.(a)Schematic diagram of the multilayer micropatterns on GO-PVA-GO structure;(b) fl uorescence intensity and lifetime as a function of the height of the prepared GO sample;(c)and(d)are the micropatterns based on the fl uorescence image on the bottom and top GO layer,respectively(scale bar,10µm).

4 结 论

本文研究了GO荧光寿命随405 nm激光照射时间的变化关系;并通过精确控制还原时间,在GO薄膜上实现了多层微纳图形制备.在激光还原GO过程中,由含氧官能团组成的长寿命sp3杂化结构会转变为短寿命的sp2杂化结构,从而导致其寿命的减小;通过改变还原时间以调节sp3与sp2之间的比例即可实现对GO荧光寿命的操控,从而在GO薄膜上制备基于荧光寿命对比的微纳图形.这种微纳图形背景起伏小,不受薄膜厚度和荧光强度的影响,具有稳定和易分辨的特点.通过构建多层结构并控制还原时间,可以实现多层多寿命微纳图形的制备,可用于提高光存储能力.

[1]Lee C,Wei X,Kysar J W,Hone J 2008Science321 385

[2]Bolotin K I,Sikes K J,Jiang Z,Klima M,Fudenberg G,Hone J,Kim P,Stormer H L 2008Solid State Commun.146 351

[3]Stoller M D,Park S,Zhu Y,An J,RuoffR S 2008Nano Lett.8 3498

[4]Bonaccorso F,Sun Z,Hasan T,Ferrari A C 2010Nat.Photon.4 611

[5]Bao Q,Zhang H,Wang B,Ni Z,Lim C H Y X,Wang Y,Tang D Y,Loh K P 2011Nat.Photon.5 411

[6]Novoselov K S,Fal’ko V I,Colombo L,Gellert P R,Schwab M G,Kim K 2012Nature490 192

[7]Wang W R,Zhou Y X,Li T,Wang Y L,Xie X M 2012Acta Phys.Sin.61 038702(in Chinese)[王文荣,周玉修,李铁,王跃林,谢晓明2012物理学报61 038702]

[8]Senyuk B,Behabtu N,Martinez A,Lee T,Tsentalovich D E,Ceriotti G,Tour J M,Pasquali M,Smalyukh I I 2015Nat.Commun.6 7157

[9]Zhang Y,Guo L,Wei S,He Y,Xia H,Chen Q,Sun H B,Xiao F S 2010Nano Today5 15

[10]Kymakis E,Petridis C,Anthopoulos T D,Stratakis E 2014IEEE J.Sel.Top.Quantum Electron.20 10

[11]Eda G,Fanchini G,Chhowalla M 2008Nat.Nanotech.3 270

[12]Eda G,Chhowalla M 2010Adv.Mater.22 2392

[13]Furio A,Landi G,Altavilla C,So fia D,Iannace S,Sorrentino A,Neitzert H C 2017Nanotechnology28 054003[14]Marquez C,Rodriguez N,Ruiz R,Gamiz F 2016RSC Adv.6 46231

[15]Fatt Teoh H,Tao Y,Soon Tok E,Wei Ho G,Haur Sow C 2012J.Appl.Phys.112 064309

[16]Wei Z,Wang D,Kim S,Kim S Y,Hu Y,Yakes M K,Laracuente A R,Dai Z,Marder S R,Berger C,King W P,de Heer W A,Sheehan P E,Riedo E 2010Science328 1373

[17]He Y,Zhu L,Liu Y,Ma J N,Han D D,Jiang H B,Han B,Ding H,Zhang Y L 2016IEEE Photon.Technol.Lett.28 1996

[18]Chien C T,Li S S,Lai W J,Yeh Y C,Chen H A,Chen I S,Chen L C,Chen K H,Nemoto T,Isoda S,Chen M,Fujita T,Eda G,Yamaguchi H,Chhowalla M,Chen C W 2012Angew.Chem.51 6662

[19]Loh K P,Bao Q,Eda G,Chhowalla M 2010Nat.Chem.2 1015

[20]Sun X,Liu Z,Welsher K,Robinson J T,Goodwin A,Zaric S,Dai H 2008Nano Res.1 203

[21]Huang J,Gao X,Jia J,Kim J K,Li Z 2014Anal.Chem.86 3209

[22]Wang X,Tian H,Mohammad M A,Li C,Wu C,Yang Y,Ren T L 2015Nat.Commun.6 7767

[23]Sokolov D A,Morozov Y V,McDonald M P,Vietmeyer F,Hodak J H,Kuno M 2014Nano Lett.14 3172

[24]Tongay S,Suh J,Ataca C,Fan W,Luce A,Kang J S,Liu J,Ko C,Raghunathanan R,Zhou J,Ogletree F,Li J,Grossman J C,Wu J 2013Sci.Rep.3 2657

[25]He W,Qin C,Qiao Z,Zhang G,Xiao L,Jia S 2016Carbon109 264

[26]Li B,Zhang G F,Jing M Y,Chen R Y,Qin C B,Gao Y,Xiao L T,Jia S T 2016Acta Phys.Sin.65 218201(in Chinese)[李斌,张国峰,景明勇,陈瑞云,秦成兵,高岩,肖连团,贾锁堂2016物理学报65 218201]

[27]Gao Y,Qiao Z X,Qin C B,Chen R Y,Zhang G F,Xiao L T,Jia S T 2015Sci.Sin.-Phys.Mech.Astron.45 024201(in Chinese)[高岩,乔志星,秦成兵,陈瑞云,张国峰,肖连团,贾锁堂2015中国科学:物理学 力学天文学45 024201]

[28]Liu Z B,Zhao X,Zhang X L,Yan X Q,Wu Y P,Chen Y S,Tian J G 2011J.Chem.Phys.Lett.2 1972

[29]Zhang X F,Shao X N,Liu S P 2012J.Phys.Chem.A116 7308