改造卧式车床加工特殊材料排屑新方法

2018-03-26宜昌长机科技有限责任公司湖北443000乔凌云代国辉樊强军

■ 宜昌长机科技有限责任公司 (湖北 443000) 乔凌云 代国辉 樊强军 邹 雨

我公司在实际生产中需要加工一种特殊材质的工件。工艺要求采用CW6163普通卧式车床车削加工深孔,该孔成形直径为480mm、深600mm,单边切削量160mm。采用传统车削加工时,切屑容易聚集在工件内孔,随主轴旋转而旋转。车削时间越长,切屑聚集越多,旋转、碰撞次数就越多,极易造成静电聚积,非常容易引发严重的后果。

1. 传统排屑方法

为了方便排屑,避免静电聚积,传统的排屑方法有:①减小吃刀量,短时间车削后刀杆完全退出,人工将切屑清理出,再开始车削,重复清理,如此往复。②通过从工件一端向另一端吹气的方式实现。第一种方式加工效率低,费时费力;第二种方式不仅污染环境,而且切屑吹的到处都是,不方便收集切屑。

2. 提出新方法

本文提出一种新颖的排屑方式。该方式是将卧式车床进行改造:将床身、床头箱和刀架等整个部件绕床尾的某一支点旋转一个角度后,再开始车削加工。如此,因刀杆和工件孔与地面有一定倾斜角度,车削过程中出现的切屑会受自身重力和旋转的摩擦,随着倾斜角度和工件的旋转往外移动,直至排出工件外部,实现排屑过程。此方式不仅加工效率高、不污染环境,且收集切屑非常方便。

3. 具体改造方式

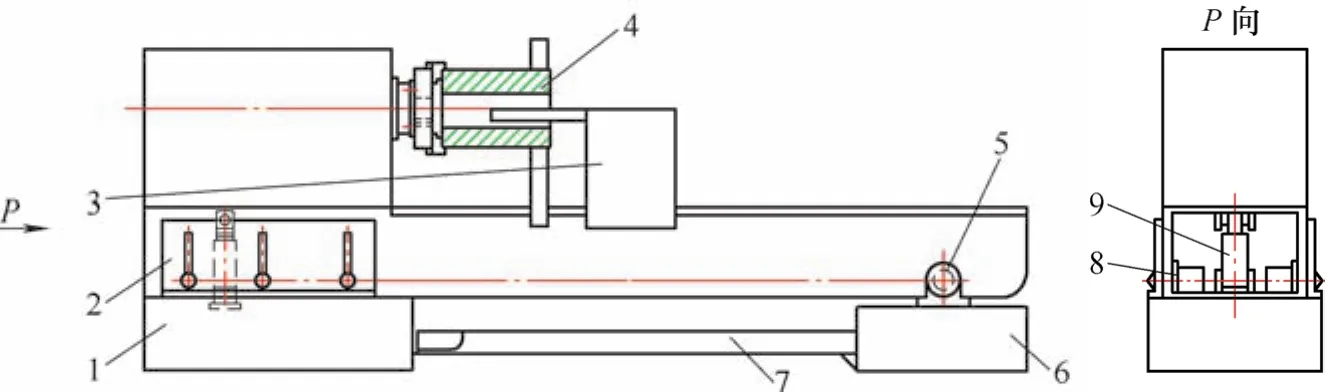

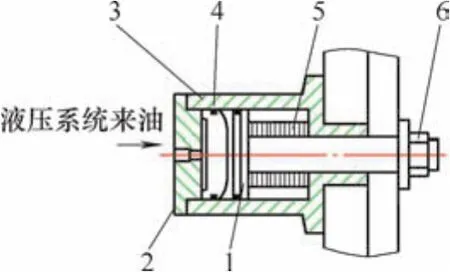

改造后的车床如图1所示。其中锁紧液压缸结构和举升液压缸结构分别如图2、图3所示。

图1 改造后的车床主体结构1.床头 2.压板 3.床身 4.工件 5.铰链 6.床尾 7.接屑盘 8.锁紧液压缸组件 9.举升液压缸

图2 锁紧液压缸组件内部结构1.活塞 2.缸盖 3.缸体 4.密封圈 5.碟簧 6.螺母

图3 举升液压缸结构1.下铰链体 2.缸体 3.活塞杆 4.上铰链体

加工工件前,床头箱、床身及刀架等整体并未绕铰链旋转,而是在吊装工件完成后旋转再锁紧,并开始加工。加工完成后,恢复旋转角度,拆卸工件。

具体步骤如下:

(1)先吊装工件,装夹到位。

(2)手动控制液压系统给锁紧液压缸通油,使得锁紧液压缸中的活塞杆升出,此时碟簧处于压紧状态、床身与压板松开。此过程持续5s时间,以确保松开到位。

(3)举升液压缸无杆腔通油,活塞杆完全升出,将床头箱、床身、刀架以及工件整体绕铰链旋转一定角度,此时举升液压缸升出到位发讯。

(4)锁紧液压缸卸油,碟簧复位,活塞杆后退,将床头箱、床身、刀架以及工件整体与压板锁紧。

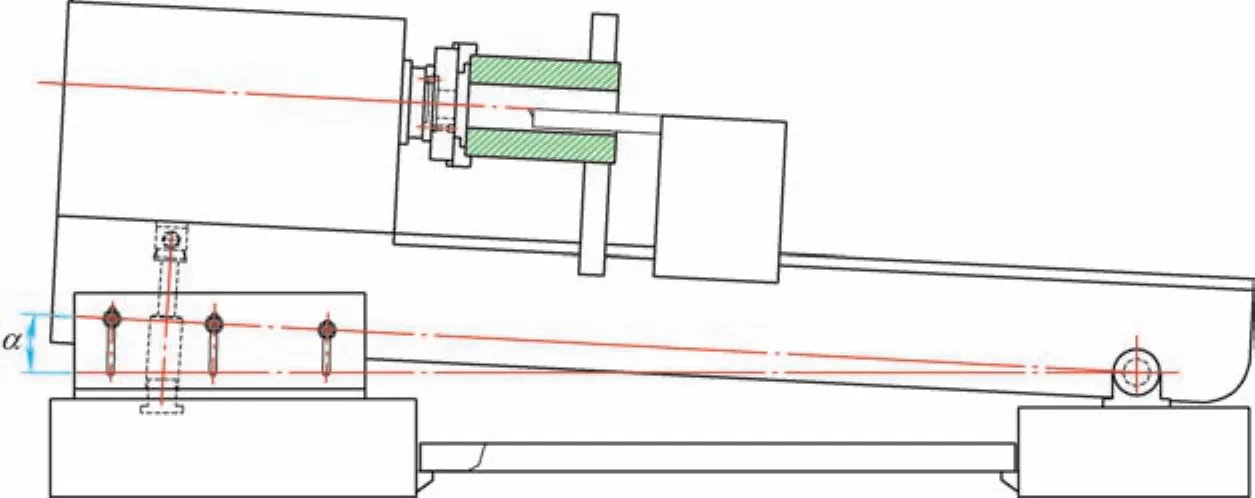

(5)主轴旋转开始加工,加工时的状态如图4所示。

(6)加工完成后,手动控制液压系统给锁紧液压缸通油,使得锁紧液压缸中的活塞杆升出,此时碟簧处于压紧状态、床身与压板松开。此过程持续5s时间,以确保松开到位。

图4 加工时的各部件状态

(7)举升液压缸有杆腔通油,活塞杆完全复位,将床头箱、床身及刀架等工件整体绕铰链旋转复位,此时举升液压缸复位到位发讯。

(8)锁紧液压缸卸油,碟簧复位,活塞杆后退,将床头箱、床身、刀架以及工件整体与压板锁紧。至此整个加工动作完成。

4. 结语

该种改造方法增加了机械结构、液压系统和电气系统配置,虽然改造成本较高,但是却解决了易燃易爆材料的深孔特征加工,保证了其切屑的正常排出,方便了切屑的收集、回收。对比传统断续切屑、吹气排屑,改造后不仅确保了正常加工,而且提高了加工效率,对环境实现零污染。最重要的是若配合机械手自动上下料,远程监控加工等辅助功能,可以最大程度保证操作者人身安全,实现安全加工。

[1] 王光斗,黄春福. 机床夹具设计[M]. 3版. 北京:机械工业出版社,2000.

[2] 李益民. 机械制造工艺设计简明手册[M]. 北京:机械工业出版社,1994.

[3] 濮良贵,纪名刚. 机械设计[M].7版. 北京:高等教育出版社,2002.

[4] 卢秉恒. 机械制造技术基础[M].3版. 北京:机械工业出版社,2007.