基于FANUC 0i-TF系统实现快速自动对刀新方法

2018-03-26无锡机床股份有限公司江苏214000

■ 无锡机床股份有限公司 (江苏 214000) 李 毅

随着科学技术的不断发展,用户对机床的要求也越来越高。评定机床性能的指标不仅仅是在加工精度方面和人性化的操作方面,特别是更换砂轮或零件后,快速可靠的对刀方式也是评定一台机床好坏的重要考量标准。

MK1050A-CHL机床是一种气门杆加工专用数控磨床,各项加工精度指标均已达到设计要求,但是用户还希望能够提供一种更加快速可靠的自动对刀方式,尽可能地减少人工干预,提高工作效率,减少失误。通过多方案对比研究,决定试用日本FANUC公司最新推出的、拥有能够进行纳米单位精密运算的新一代先进数控系统,结果表明,基于FANUC 0i-TF数控系统不仅实现了自动快速对刀功能,定位精度高,而且针对不同用户的要求,二次开发的空间也很大。

1. 自动对刀方法

(1)原机床磨削动作分解。MK1050A-CHL机床的磨削进给动作分为快靠、快趋、粗磨1、粗磨2、精磨1、精磨2和光磨7个动作,其中光磨属于无进给磨削。当机床从磨削起始位开始磨削,根据加工工艺要求依次执行以上磨削动作,即可加工出合格尺寸的零件。快靠量、快趋量、粗磨1量、粗磨2量、精磨1量以及精磨2量的量值总和称为磨削进给总量。

(2)自动对刀法的工作方式。同用户充分研讨后,针对用户的操作习惯,设计了如下快速自动对刀法。

MK1050A-CHL机床设计成分别是调整、自动、手轮和编辑四个工作方式。调整方式时机床可以进行各种调整动作,也可以通过面板上的轴操作键,控制各轴运动。自动方式时一般执行全自动动作。手轮方式即通过电子手轮控制各轴运动,用户一般习惯于在此方式下对刀。编辑方式则主要用于程序修改。

(3)操作步骤首先是将数控系统切换到“手轮方式”。启动砂轮及导轮后,通过手轮调整砂轮进给前后位置,直至磨削出尺寸合格的产品。这个位置一般称为“磨削终点位”。长按在操作面板上新增的“自动对刀”键,数控系统自动以磨削终点位为基准向后走一个磨削进给总量,再把当前位置读出来,作为C轴磨削起始位。以后所有的磨削动作都以这个位置作为磨削起始点。完成对刀。

2. 自动对刀方法的设计

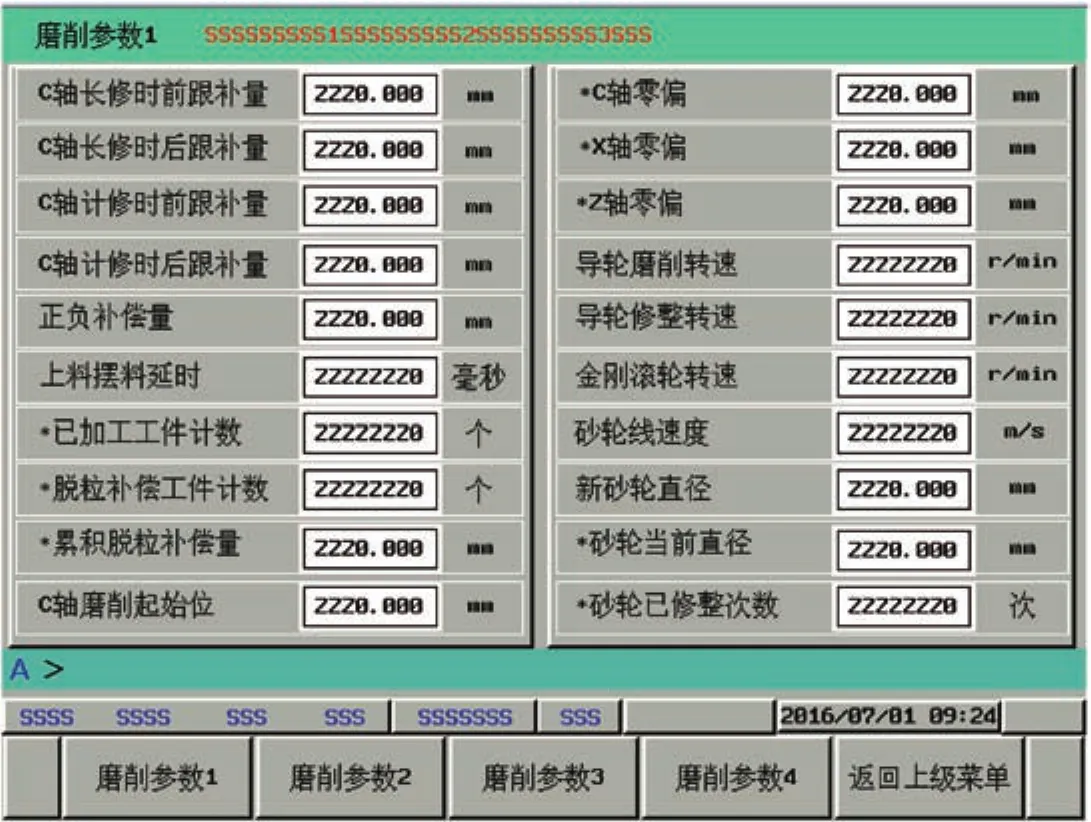

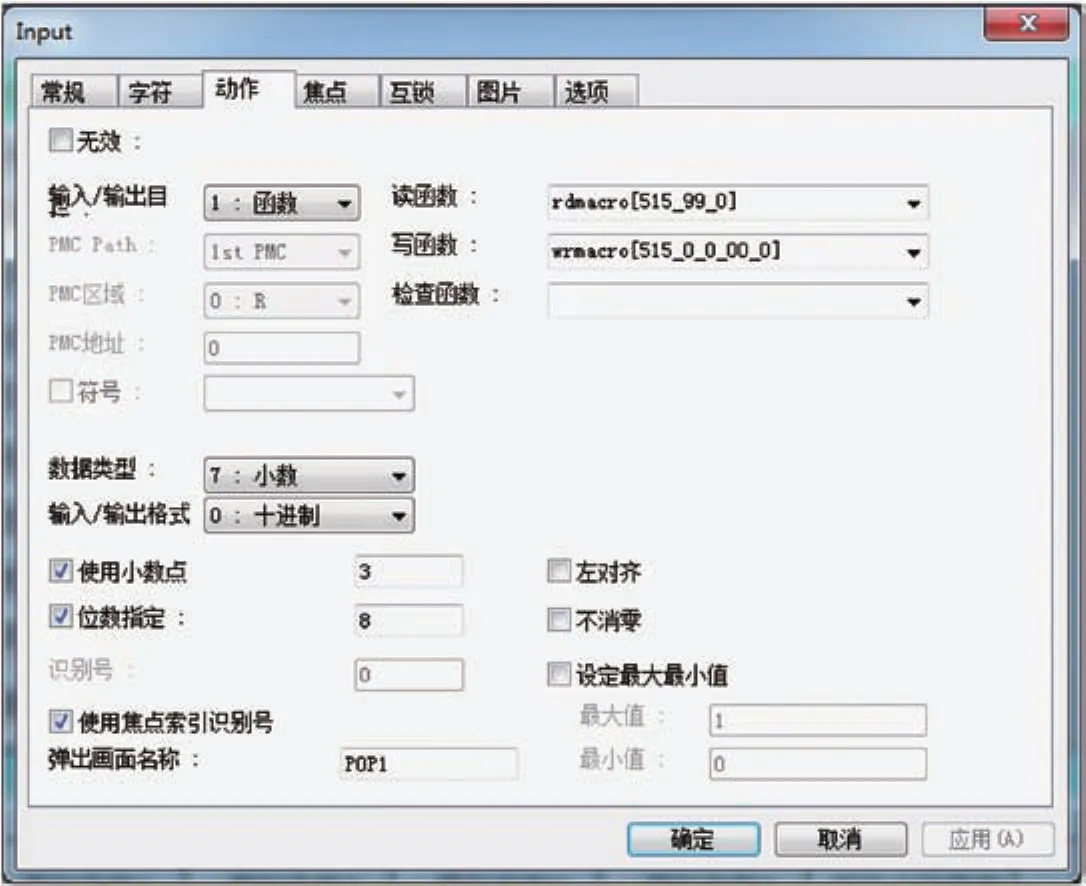

(1)人机界面的定义与开发。FANUC 0i-TF数控系统针对不同用户的要求,对操作界面可以进行二次开发。首先制作OEM操作界面(见图1)。在画面中定义“C轴磨削起始位”,对应的宏变量地址位#515(见图2)。

NC程序的设计如下:

…

N01 IF[#1005EQ1]GOTO912//NC程序中的快速口#1005,对应PMC程序中的地址位G54.5程序开始部分,判断快速口1005是否为1,是则跳转到912句。

…

N912

#160=#600+#601+#602+#603

+#604+#605

//将快靠量、快趋量、粗磨1量、粗磨2量、精磨1量、精磨2量的量值总和传入磨削进给总量#160。

N913 G54G91G01C-#160F#613//以粗磨1速反向走一个磨削进给总量#160。

G31//跳转,起缓冲功能。

N914 #515=#5041

//读出当前进给轴的实际绝对坐标位置值#5041到。#515)

N920 M61

//对应于PMC程序的位R13.1通。

M02

//程序执行结束。

(2)PMC程序的设计。

图1 FANUC系统OEM操作界面

图2 参数定义

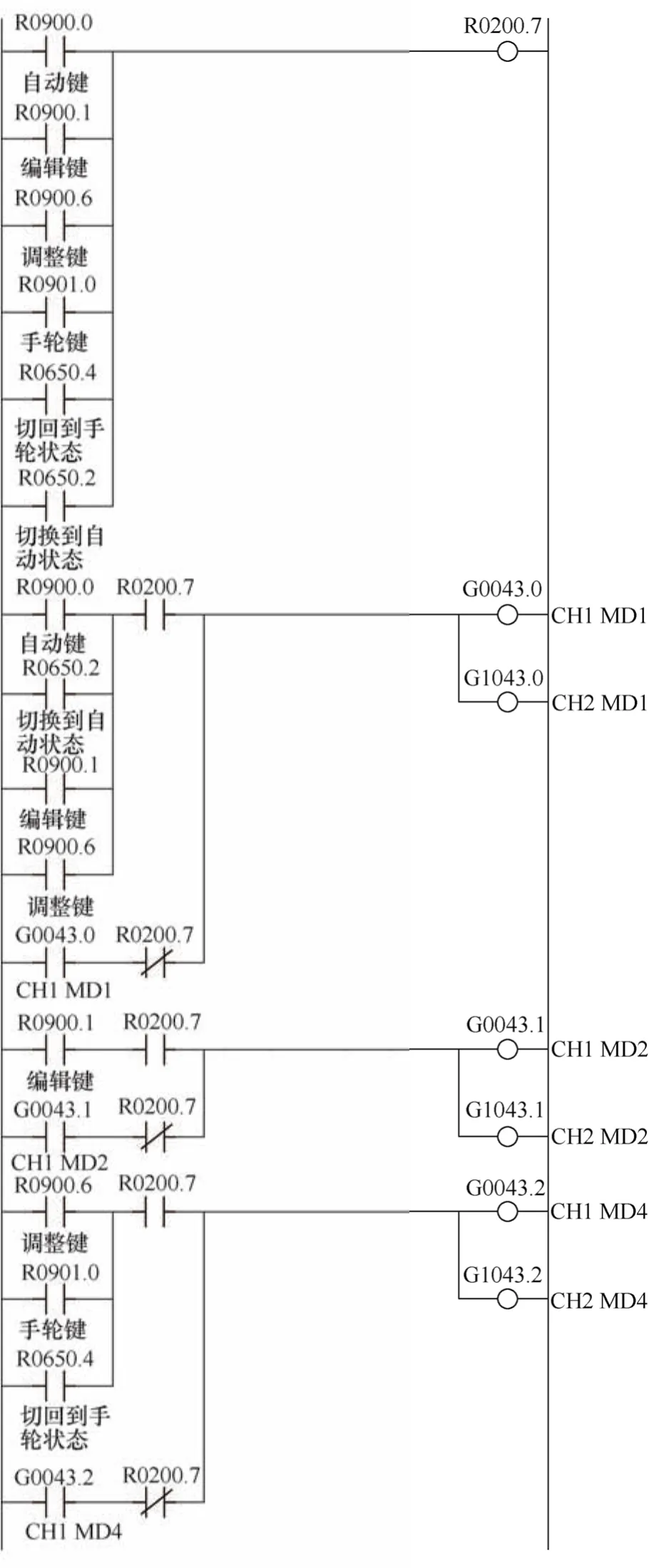

值得一提的是,FA N U C 0i-TF数控系统要求所有自动执行的动作都必须在自动方式下执行,而用户又习惯于在手轮方式下对刀,这就必须使用一些特殊的程序处理方法,将操作方式自动切入自动方式,执行完自动对刀动作后,再自动切换到手轮方式(见图3)。

当FANUC 0i-TF数控系统在手轮方式下,面板上的手轮方式指示灯亮起,系统内部地址位R911.0通(方式状态指示灯的通断程序编写不展开描述)。通过手轮调整砂轮进给前后位置,磨削出尺寸合格的产品,确定磨削终点位。按操作面板上“自动对刀”键,地址位R900.4通。为了防止误操作,此键必须长按10s,然后才能触发位R650.1,正式起动快速自动对刀功能。

取R 6 5 1.1的上升沿信号R650.2。R655.0为R650.2的自锁信号,直到R651.1信号通,自锁解除。从PMC程序的编写可以看出,动作执行的时序上一定是R650.2先通,切换工作状态置自动状态。然后再位R651.1通,触发NC程序的启动位G7.2,执行自动状态下的NC程序。

在位R650.1通的同时,自锁信号G54.5,直到R13.1通,即NC程序中的M61执行。PMC程序中的G54.5通,对应于通道1的快速口#1005等于1。NC程序在执行时,可以以此快速口的状态判断是否要跳转执行相关快速对刀程序。

当NC程序执行到M61,PMC程序中对应的位R13.1通。R650.3为R13.1的自锁信号,直到R650.5信号通,也就是200ms后,自锁解除。位R650.4是用于切换工作状态的。为了保证NC程序已经执行完,再切换工作状态,PMC程序特意编写,在NC程序执行M61动作后100ms,位R650.4才通(见图4)。

图 3

图 4

位R650.2通,执行方式切换动作。首先触发位R200.7,解除原先工作方式的选定。然后触发G43.1和G1043.1通,G43.1是通道1的MD1位,G1043.1是通道2的MD1位。工作方式即可切换到自动方式(见图5)。工作方式与MD位之间的关系如附表所示。

图 5

工作方式与MD位之间的关系表

同样道理,位R650.4通,触发位R200.7,解除原先工作方式的选定。然后触发G43.2和G1043.2通,G43.2是通道1的MD4位,G1043.2是通道2的MD4位。工作方式即可切换到手轮方式。

工作方式 MD4 MD3 MD1编辑方式 0 1 1手轮方式 1 0 0调整方式 1 0 1自动方式 0 0 1

3. 结语

通过对原机床磨削动作分解和设计快速自动对刀工作方式的分析,结合用户习惯性的手轮方式对刀,使用了一些特殊的程序处理方法,将操作方式自动切入自动方式,执行完自动对刀动作后,再自动切换到手轮方式,获得成功。

新一代FANUC 0i-TF数控系统,能够满足定位精度高、实现快速可靠的自动对刀功能。快速可靠自动对刀方式的实现,减少了人工干预失误,提高了工作效率。

[1] 宋松,李兵. FANUC 0i系列数控系统连接调试与维修诊断 [M].北京:化学工业出版社,2010.

[2] 谭晓军. M1050A磨床的PLC改造 [J]. 机床电器,2012,39(4):46-48.