高位钻孔瓦斯抽采技术在太岳煤矿的研究与应用

2018-03-25郝明辉

文 / 郝明辉 杨 杰

山东能源枣矿集团太岳煤矿位于山西省长治市,矿井所开采的2号煤层为中厚煤层,其上下邻近层间距较小,工作面回采期间瓦斯治理难度较大。为此,提出了高位钻孔瓦斯抽采技术,通过现场测定及理论分析,确定了矿井采空区冒落带的高度,并据此对高位钻孔合理布孔参数进行了优化,实现了近距离邻近层及采空区瓦斯高效抽采,确保了矿井安全、高效开采。

一、矿井概况

太岳煤矿批准开采井田内1号、2号煤层,井田面积37.414km2,矿井设计生产能力1.5Mt/a,核定生产能力为2.10Mt/a。矿井采用立井-斜井开拓方式开拓。工作面采用综合机械化一次采全高的采煤方法。太岳煤矿为高瓦斯矿井,采用中央并列式通风方式,通风方法为机械抽出式。

井田范围内1号煤层厚0~1.23m,平均0.57m,煤质为焦煤或瘦煤,赋存不稳定,不具备开采条件。目前仅开采二叠系下统山西组下部2号煤层,2号煤层位于1号煤层下部,距1号煤层8.34~22.92m,平均16.88m。2号煤层厚度1.71~3.00m,平均厚度为2.2m,煤层倾角2°~13°,为全区稳定可采煤层,其煤质为焦煤或瘦煤;该煤层结构较简单,仅局部夹1~3层泥岩或炭质泥岩夹矸,夹矸厚度0.04~0.24m,平均0.13m。

目前采深条件下,2号煤层瓦斯含量为4.5m3/t~7.8m3/t。由于1号煤层与2号煤层成煤地质史一致,因此可以推测1号煤层具有较为一致的瓦斯赋存规律。由于层间距非常近,在2号煤层开采过程中,受卸压效应的影响,1号煤层卸压瓦斯将大量涌入2号煤层采掘空间,使得工作面回风流瓦斯浓度偏高、上隅角瓦斯超限等问题频发,为2号煤层安全、高效开采带来极大的挑战,因此,必须对1号煤层瓦斯进行有效治理。

二、高位钻孔瓦斯抽采技术研究

基于太岳煤矿1、2号煤层层间距较近的实际情况,结合矿井瓦斯治理水平,决定采用高位钻孔瓦斯抽采技术对1号煤层进行高效瓦斯抽采。但高位钻孔终孔位置距2号煤层的垂高、内错工作面的距离等参数对瓦斯抽采效果极为重要,需进行细致的研究,从而实现抽采效果最优。

1. 冒落带高度的确定

在工作面退采过后,采空区范围内会形成高度不等的“三带”,即冒落带、裂隙带、弯曲下沉带。其中,冒落带为煤层上方岩体垮落形成的松散岩体带,直接与工作面空间沟通,透气性极好;裂隙带位于冒落带上方,由于冒落带岩体碎胀特性使裂隙带岩体得到有效的支撑未能冒落,但形成了大量相互沟通的裂隙,是层间瓦斯流动的主要通道;弯曲下沉带是由于关键层的控制、裂隙带的支撑等发生卸压但未断裂的岩层带,裂隙不发育。

高位钻孔要实现邻近层瓦斯高效抽采,其钻孔终孔位置必须位于冒落带以上、弯曲下沉带范围内。若高位钻孔位于冒落带之内,钻孔将与冒落带裂隙直接连通,在抽采负压作用下大量空气进入钻孔,无法实现邻近层瓦斯高效抽采。因此,必须结合太岳煤矿的实际情况对其冒落带高度进行确定。在对太岳煤矿2号煤层冒落带高度进行确定时,采用现场测定与经验分析相结合的方法进行。

(1)现场测定。根据太岳煤矿工作面布置情况,采用“返液计量法”对冒落带高度进行了现场测定。

具体测定方法为:在工作面回风巷向切眼斜后方施工不同倾角的钻孔,钻孔施工为湿式钻进。若钻孔穿过冒落带或终孔点位于冒落带内,则钻孔内大量钻液将直接流入冒落带内,造成钻孔返浆很少或不返浆;若钻孔位于裂隙带内,则钻孔返浆有所减少,但减少量并不大;若钻孔返浆未减少,则说明钻液终孔位置没有大量裂隙,则可判断该位置为弯曲下沉带。这种方法称之为“返液计量法”冒落带现场测定方法。

采用这种方法,对太岳煤矿2号煤层采后的冒落带进行了现场测定,确立了其冒落带高度约为7.5~12.4m左右。

(2)经验分析。借鉴国内外对“三带”高度的相关研究成果可知,一般情况下,冒落带为采高的3~6倍不等。根据太岳煤矿顶板的岩性及岩性组合特性,结合我国在相关领域的研究成果,根据经验可以确定太岳煤矿冒落带高度约为6.6~13.2m左右。

从以上研究成果可以看出,太岳煤矿2号煤层冒落带的现场测定和经验分析数据总体非常接近。因此,确定冒落带的高度为12.4m。

2. 高位钻孔布孔参数研究

为了高效抽采邻近层及采空区瓦斯,高位钻孔终孔位置需位于裂隙带的中上部,并内错工作面一定距离,实现对邻近层涌出瓦斯的有效拦截和采空区瓦斯的高效抽采。为此,需要对高位钻孔垂向高度、内错距离等合理布置参数进行研究。

(1)合理垂向高度的确定。通过确定裂隙带高度范围,确定了高位钻孔垂向合理高度。根据经验公式,煤层顶板不同岩性及岩性组合条件下,裂隙带高度为:

其中:H裂——裂隙带高度,m;

N——系数,坚硬岩层n=30,中硬岩层n=20,较软岩层n=10;

M——开采层采高。

结合太岳煤矿1、2号煤层间的岩性组合较软的特性,可以根据经验公式估算裂隙带的高度约为17.5~25m左右,因此,确定高位钻孔终孔位置的合理垂高为17.5~25m左右。

(2)合理内错距离的确定。由于CH4的密度比空气小,采空区及邻近层涌出的瓦斯在瓦斯上浮效应及抽采负压的综合作用下,会涌向采空区上部、回风巷及工作面上隅角。为有效拦截邻近层瓦斯及采空区瓦斯,防止大量瓦斯涌向回风巷和工作面上隅角,需将高位钻孔内错回风巷一定距离,实现对邻近层及采空区涌出瓦斯的高效抽采。

太岳煤矿2号煤层工作面长度一般为200m左右,根据采空区岩石冒落特性及工作面长度,借鉴我国高位钻孔瓦斯抽采的相关理论研究成果,结合冒落带高度现场测定数据,确定将高位钻孔内错距离控制在距回风巷50m范围内,可实现高位钻孔的高效瓦斯抽采。

3. 高位钻孔合理封孔技术研究

受地质构造及卸压作用影响,煤层顶板岩层会发生不同程度的破坏,造成大量裂隙的生成和发育,导致封孔难度增大,从而造成钻孔漏气,使得瓦斯抽采效果大打折扣。因此,必须针对太岳煤矿的岩层条件提出有针对性的封孔技术。

按照煤岩体蠕变效应,要想达到理想的封孔效果,封孔位置应避开巷道松动圈范围,进入原岩应力区。因此,在现场实施过程中,封孔深度由原来的孔口开始封孔、封孔深度8m改为自孔口向里6m开始封孔、封孔深度6m,从而使始封深度进入原岩应力区,封孔效果得到大幅提高。为了避免聚氨酯封孔抗压效果差易漏气、水泥砂浆封孔存在封孔“水缝”的弊端,封孔工艺由原来聚氨酯封孔改为“两堵一注”封孔,缩短了封孔长度,在一定程度上降低了封孔费用,并大幅提高了封孔效果,有效提高了抽采效果。

三、高钻孔瓦斯抽采技术应用及效果

1. 现场应用

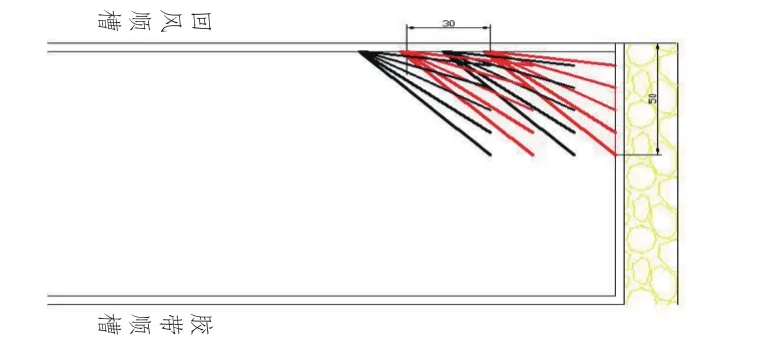

根据以上理论研究成果,在太岳煤矿2204工作面进行了高位钻孔瓦斯抽采技术现场应用。钻场开设在2204工作面回风顺槽,高位钻场每隔30~40m布置一个钻场,每个钻场布置10~12个钻孔,每个钻场分高低位布置2小组,小组间距15~20m,下一组钻场在前一组钻场1号钻孔后30~40m位置施工。高位钻孔设计如图1所示,钻孔参数如表1所示。

图1 2204回风巷高位钻孔布置图

表1 2204回风巷高位钻孔施工参数

2. 效果考察

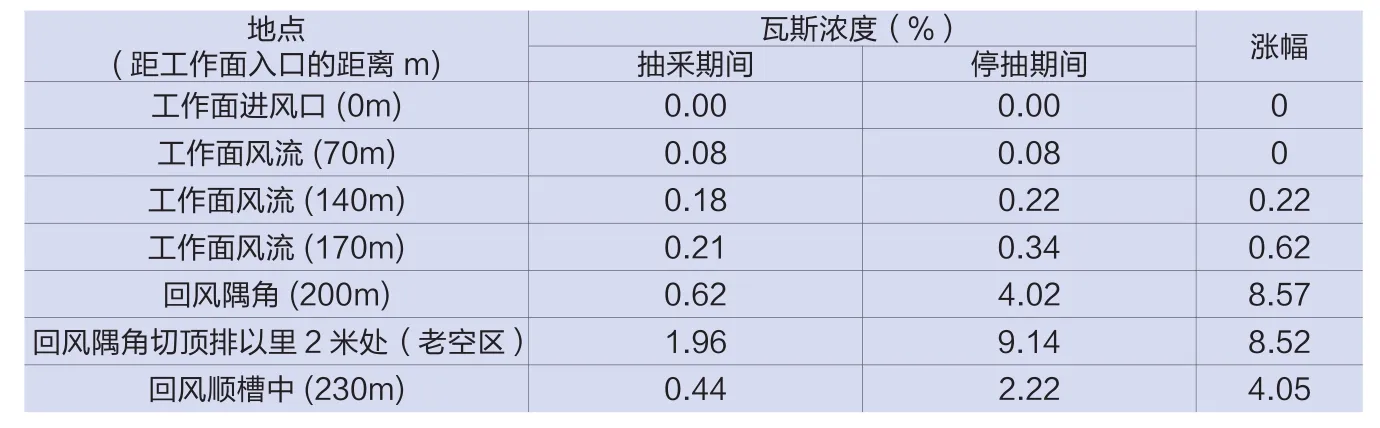

对比邻近层高位钻孔抽采期间及停抽期间(钻孔停抽在制定现场安全技术措施后执行)工作面、回风隅角、回风流等地点瓦斯浓度,停抽后30分钟观测,数据变化明显,充分证明邻近层抽放达到了预期效果。2204工作面抽采前后瓦斯浓度变化情况如表2所示。

表2 2204工作面实施高位钻孔抽采前后瓦斯浓度对比表

从表2可以看出,通过实施高位钻孔瓦斯抽采技术,对瓦斯抽采效率大幅提高,有效解决了工作面回风巷及上隅角瓦斯浓度偏高、甚至超限的问题,达到了对邻近层及采空区瓦斯高效抽采的目的,确保了工作面的安全高效开采。

四、结论

通过在太岳煤矿实施高位钻孔瓦斯抽采技术研究,取得以下结论:

1.采用现场实测与理论分析相结合的方法,确定了冒落带的高度为12.4m左右,并由此确定了高位钻孔的合理终孔位置等布孔参数,即高位钻孔合理垂向高度为17.5~25m左右,合理内错距离为50m左右,从而减少了钻孔施工的盲目性,提高了钻孔利用率。

2.确立的适用于太岳煤矿的封孔工艺为“两堵一注”,重新确定了封孔深度和封孔长度,有效减少了封孔长度,降低了封孔费用,提升了封孔水平和瓦斯抽采效果。

3.将研究确定的高位钻孔合理布孔参数应用于现场,在太岳煤矿2204工作面对瓦斯抽采效果进行了考察。通过考察发现,高位钻孔的应用,有效解决了工作面回风巷及上隅角瓦斯浓度偏高、甚至超限的问题,达到了对邻近层及采空区瓦斯高效抽采的目的,确保了工作面的安全高效开采。