高分子胶体灭火剂在易复燃火区的应用

2018-03-25许洪亮

文/许洪亮

针对徐矿集团三河尖煤矿7441工作面火区易复燃的特点,通过分析现场条件以及火区治理难点,施工高位灭火钻孔灌注高分子胶体灭火剂对火区进行灭火,并辅以其他防灭火措施,实现火区安全启封,消除启封后复燃隐患,保证设备按计划拆除。

一、7441工作面概况

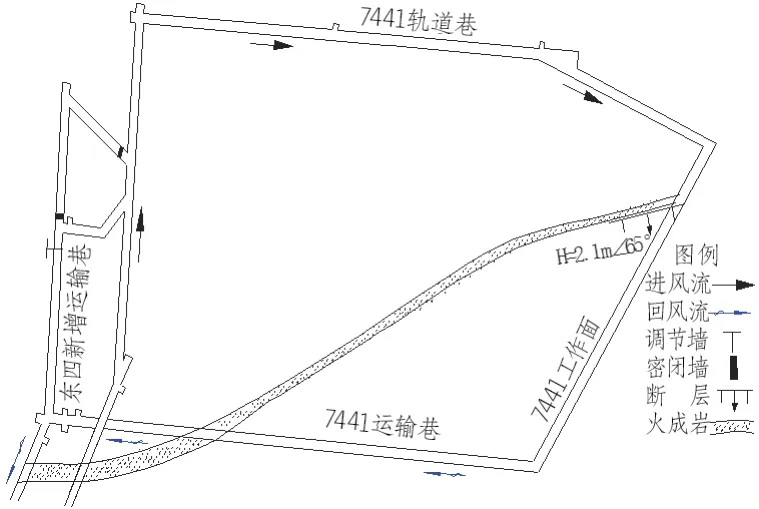

三河尖煤矿7441工作面轨道巷走向长340m,运输巷走向长240m,煤层倾角10°~20°、厚度2.4~5.4m,采高3.1m。工作面采用综合机械化放顶煤采煤工艺,选用MG400/930-WD型双滚筒采煤机,共安装支架119架,其中ZF7200/17/35型液压支架113架,ZFG7200/20/32型液压支架6架。工作面所采的7层煤属于易自燃煤层,采用U型下行通风方式,即轨道巷进风,运输巷回风。工作面92~94号支架处揭露一条贯穿工作面走向的火成岩,并伴生一条落差2.1m的正断层。工作面布置如图1所示。

2012年9月21日工作面开始生产,受火成岩侵入以及断层影响,回采期间工作面92号支架向上全岩,70号支架向上顶板破碎,推进速度非常慢,回采75天下部仅推进14m。由于采空区漏风供氧充分,长期暴露的切眼处煤体及采空区遗煤一直处于良好的漏风供氧状态,导致采空区遗煤均不同程度的氧化,其间虽采取了防灭火措施,但工作面仍然发生自燃,于2012年12月8日封闭。

图1 7441工作面布置图

二、7441工作面启封过程及通风情况

1. 启封过程

为启封工作面,在7441工作面后部施工一条消火道,在7441工作面前部施工拆除巷道和联络巷,以便向7441采空区打钻灌注防灭火材料和工作面设备拆除。前期利用高水材料充填7441工作面发火空间,共计施工95个钻孔,终孔分别布置到13~56号支架尾部、架后5m、架后10m以及老切眼的顶煤中,压注高水材料充填空间约3988m3,未完全覆盖采空区。另外向采空区灌注泡沫凝胶7吨、MEA防灭火剂混合溶液47吨。

7441工作面火区分别于2014年10月17日、2015年1月8日、2016年3月10日先后进行3次启封,正常通风时间最短只有7天,因CO持续升高而重新封闭。3次启封仅回收1~18#支架及部分刮板输送机部件。

2. 启封后维持正常通风时间短的原因分析

(1)高水材料凝固时间较长,压注的高水材料覆盖终孔位置范围不理想,流动性大,大量高水材料自上而下流走,难以覆盖高位遗煤。

(2)高水材料容易堵孔,造成钻孔压注高水材料不均衡,有的钻孔压注高水材料量大,有的钻孔由于压力过大而只能少量压注。

(3)因工作面回采平均只有24.5m,而且未放顶,采空区内有大量遗煤,采空区内未冒落或冒落较少,冒落不实,工作面一旦恢复供风,采空区内漏风严重,遗煤迅速氧化。

(4)煤具有贫氧氧化放热的特点,通常情况下,较低的氧浓度与煤反应放出的热量就可维持高温煤体温度不下降。因此,煤层自燃时采用封闭灭火,火区启封后易于复燃。

三、7441工作面火区治理难点分析

根据7441工作面现场实际情况和火区处理过程,结合煤自燃特点,初步分析该工作面火区治理存在以下难点。

一是工作面推进度少,采空区自燃“三带”尚未形成,整个采空区的遗煤均处于氧化状态,尤其是自贯穿以来一直暴露在空气中切眼周围的煤体。之前多次启封,也不同程度地向采空区通入了新鲜风流,遗煤氧化得到进一步加剧,架顶等位置的松散煤体也可能已处于氧化状态。

二是工作面倾角较大,常规的灭火材料(如水、黄泥浆等)注入到采空区后会沿底板流失,不能滞留在所需位置,难以起到应有的灭火作用,尤其是针对高位火源,效果更差。

三是工作面倾角大、顶板破碎,含有断层带,影响支架拆除的进度,也会缩短松散煤体的自然发火期。若不能在火区封闭期间做好治理工作,很可能会在启封后很短的时间内再次复燃。

四、高分子胶体灭火剂的应用

1. 火区治理思路

由于工作面是在生产期间紧急封闭,工作面未进行刷扩,支架回撤难度大、周期长。因此,采取分阶段拆除设备,即第一阶段回撤煤机以及剩余前部刮板运输机部件;第二阶段刷扩工作面,回撤支架。针对第一阶段设备回撤计划,以“胶体降温堵漏和氮气惰化控氧”防灭火技术为主,在封堵漏风通道进行注氮的基础上,向采空区灌注高分子胶体灭火剂,充填采空区松散煤体,大幅度降低采空区内的高温能量,控制采空区的漏风供氧,有效控制采空区复燃。

2. 高分子胶体灭火剂性能

高分子灭火胶体具有的防灭火性能:(1)固水性;(2)吸热降温性;(3)渗透和堵漏性;(4)阻化性;(5)充填性能;(6)灭火安全性;(7)成胶时间可控性。

3. 高分子胶体防灭火工艺与设备

高分子胶体可通过专用设备(ZHJ-5/1.8G矿用移动式防灭火注浆装置),将其按比例(水里的0.8%以上)与水混合后注入火区进行灭火。

4. 防灭火钻孔设计

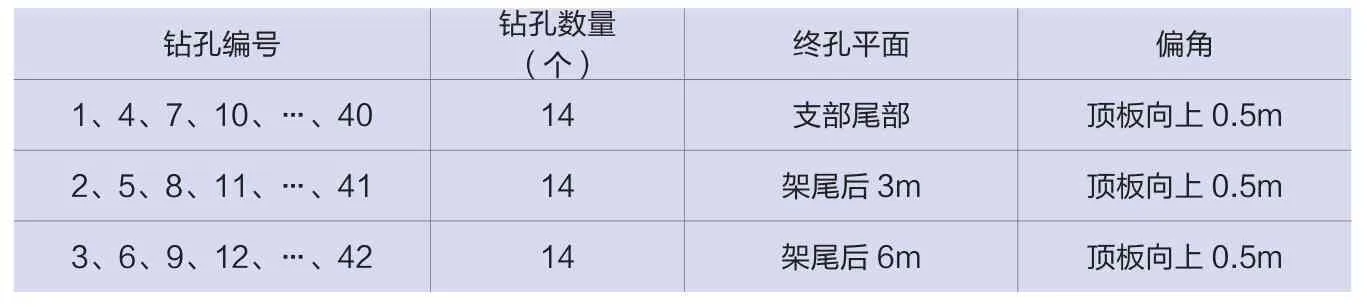

根据之前工作面采空区遗煤状况、发火点以及注高水材料情况分析,本次注高分子胶体灭火剂控制氧化的区域为19~60#支架范围。在7441拆除巷道向7441采空区施工42个灭火钻孔,每架一个灭火钻孔,终孔分别位于19~60#支架尾部、架后3m、架后6m,交替布置。为防止灌注时钻孔漏液,钻孔避开第一、第二联络巷松动圈。1~10号孔为扇形布置,11~19号以及20~42号钻孔平行布置。钻孔施工采用ZDY1200S型钻机,配套MZG50/38钻杆,直接利用该钻杆向采空区注胶体灭火剂。钻孔布置见表1所示。

表1 灭火钻孔布置

5. 治理效果

通过42个灭火钻孔灌注高分子胶体灭火剂1045m3,由高向低灌注,充填采空区松散煤体,实现降温隔氧。在灌注高分子胶体灭火剂的同时,辅以砌墙堵漏、注液态氮气等控氧措施。采取上述措施后,通过采集气样进行色谱分析,火区内CO浓度由30ppm降为0,无乙烯、乙烷,气体符合《煤矿安全规程》第279条规定的火区启封条件。工作面火区启封后,按计划安全回撤了煤机、刮板输送机等设备。

五、结 语

高分子胶体灭火剂具有渗透性强、降温速度快、阻化效果好的特点,通过合理布置灭火钻孔,可以对采空区遗煤,特别是高位遗煤进行有效阻化,对于放顶煤工作面采空区煤炭自燃具有良好的灭火效果。