催化裂化柴油氮化物分布及其加氢反应行为研究

2018-03-23严张艳胡志海

严张艳,任 亮,胡志海

(中国石化石油化工科学研究院,北京 100083)

面对国内成品油产品结构调整及质量提升的双重挑战,催化裂化柴油(LCO)已不适宜用作清洁柴油的调合组分,通过加氢改质或加氢组合工艺将其转化为高价值产品的加工路线已获得广泛认可。然而LCO中氮化物含量高,在加氢处理过程中,氮化物优先吸附在催化剂活性中心而抑制脱硫反应和其它关键反应的发生[1-2];同时氮化物的存在还易使下游精加工过程(如加氢改质、加氢裂化等)的催化剂中毒,缩短运行周期,产品质量下降[3-4]。

已有研究结果表明,柴油馏分中存在苯胺、喹啉、吲哚和咔唑及其衍生物,且APCI-MS、 GC-MS 和 GC-IR的分析结果显示,吲哚类和咔唑类占主要部分,苯胺类和喹啉类占小部分[5];近年来,GC-MS、GC-AED和GC-NCD被用来检测LCO中的氮化物,分析结果显示,苯胺及其衍生物主要分布在馏程小于230 ℃的馏分,吲哚及其衍生物主要分布在馏程为200~300 ℃的馏分,而咔唑及其衍生物分布在馏程大于300 ℃的馏分[6-7],不同来源LCO中的氮化物类型和分布不尽相同。

目前对于加氢脱氮(HDN)反应的研究主要集中在模型氮化物上。模型氮化物的HDN反应多为放热反应,且符合一级反应动力学。由于苯胺的C—N键属于sp2杂化,键能强[8],难以直接脱氨基,所以大部分苯胺通过加氢饱和反应形成环己胺,再进行C—N键(sp3)断裂[9]。吲哚在加氢过程中先生成二氢吲哚,二氢吲哚可以直接断裂C—N键形成邻乙基苯胺;当加氢深度提高时,促进二氢吲哚的芳环继续加氢饱和,继而C—N键发生断裂形成乙基环己烷[10]。咔唑在HDN过程中也很难直接氢解脱氮,一般先加氢使一个芳环饱和,再进行C—N键的断裂,或加氢使两个芳环饱和再断裂C—N键,且咔唑的转化率随温度的升高先增大后减小[3]。

目前虽对LCO中氮化物的类型和分布已有一定认识,但缺乏对氮化物随馏程分布的深入认识,且对LCO中不同类型氮化物加氢反应的研究仍有局限,因此有必要深入对LCO中氮化物分布及其加氢反应行为开展研究。

1 实 验

1.1 实验原料和催化剂

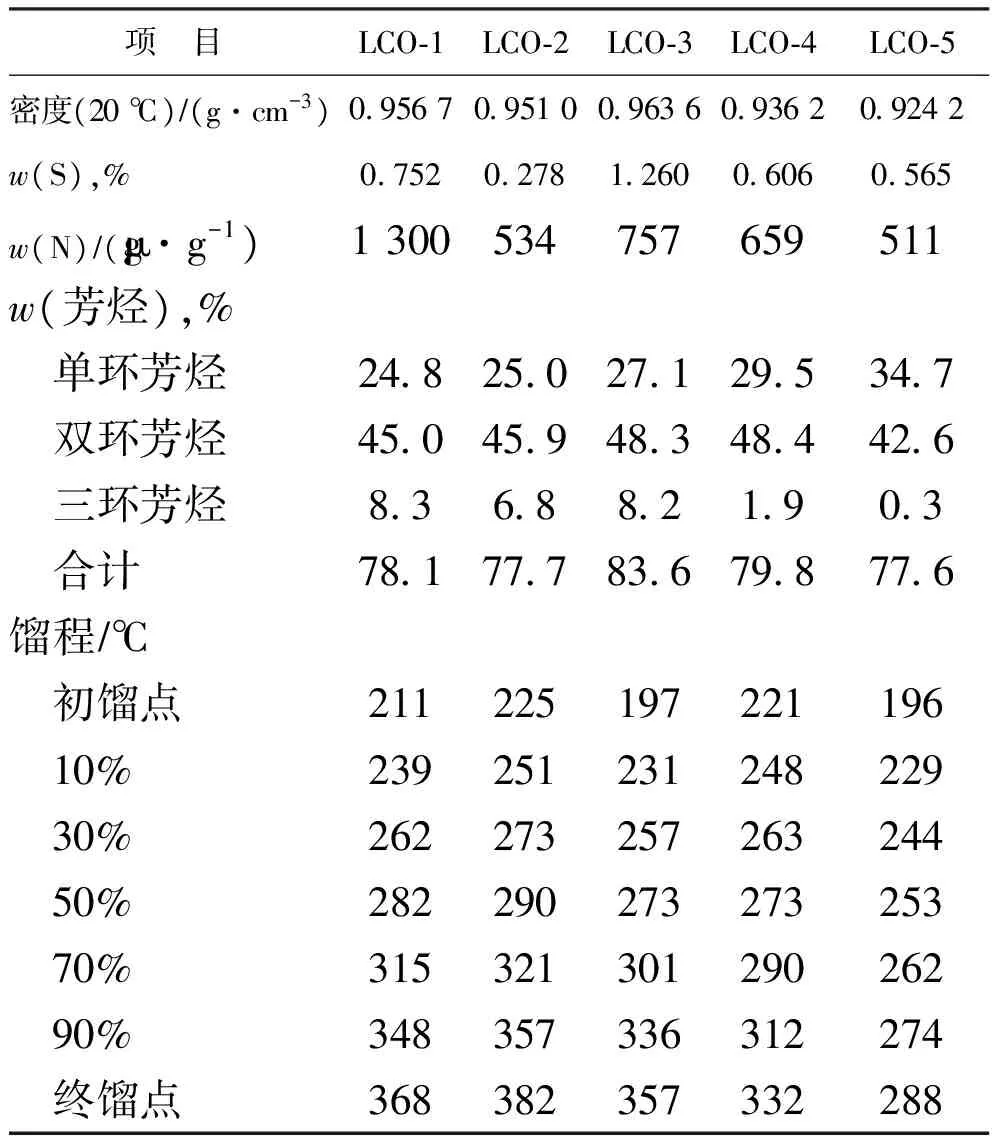

实验所用原料为5种不同性质的LCO,性质如表1所示。其中,LCO-1取自中国石化A分公司,LCO-2取自B分公司,LCO-3 取自C分公司,LCO-4、LCO-5分别为LCO-1切割得到的小于330 ℃和小于300 ℃的轻馏分。此外,为深入研究氮化物在LCO中的分布规律,将LCO-1,LCO-2,LCO-3切割为窄馏分,并对各窄馏分的氮化物进行分析,窄馏分的划分为:<200 ℃,200~230 ℃,230~260 ℃,260~290 ℃,290~320 ℃,320~350 ℃,>350 ℃,依次编号为1~7。

实验所用催化剂为由中国石化石油化工科学研究院开发、由中国石化催化剂长岭分公司生产的Ni-Mo型RN-411加氢精制催化剂,试验前对催化剂进行预硫化以提高其加氢活性,预硫化完成后进行初活稳定处理。

表1 实验所用LCO的性质

1.2 实验装置和分析方法

采用40 mL固定床加氢反应装置,原料油和氢气一同进入加氢精制反应器,与加氢精制催化剂RN-411接触发生加氢脱氮反应,反应流出物经过高压分离器分离,富氢气体经水洗后循环使用,液体产物经过稳定塔进一步分离后得到精制产品油。

2 结果与讨论

2.1 LCO中氮化物类型和分布规律

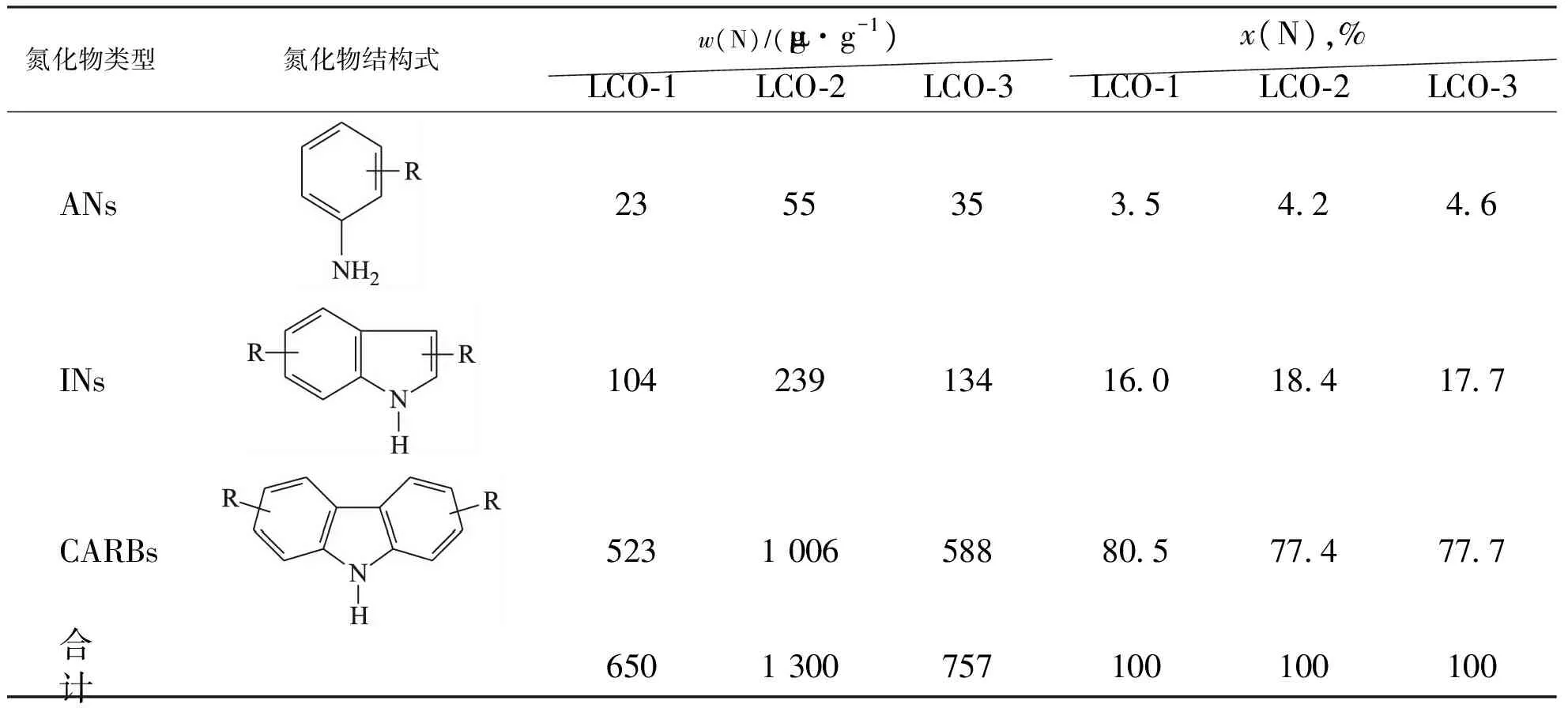

2.1.1全馏分LCO中的氮化物类型和分布规律从表1可以看出,实验所用3种全馏分LCO的特点为:LCO-1低硫高氮、LCO-2低硫低氮、LCO-3高硫低氮。分析它们的氮化物组成,结果如表2所示,其中x(N)为LCO中不同氮化物的氮占此LCO氮总量的比例。从表2可以看出:LCO中的氮化物主要为苯胺类(ANs)氮化物、吲哚类(INs)氮化物和咔唑类(CARBs)氮化物;LCO的来源不同,其所含相同类型氮化物的含量也不同,并存在较大差别,但各类型氮化物含量占总的LCO氮含量的比例存在较好的一致性,均为CARBs比例最高,约占LCO氮含量的80%,INs比例次之,ANs比例最小。

表2 不同全馏分LCO中的氮化物组成

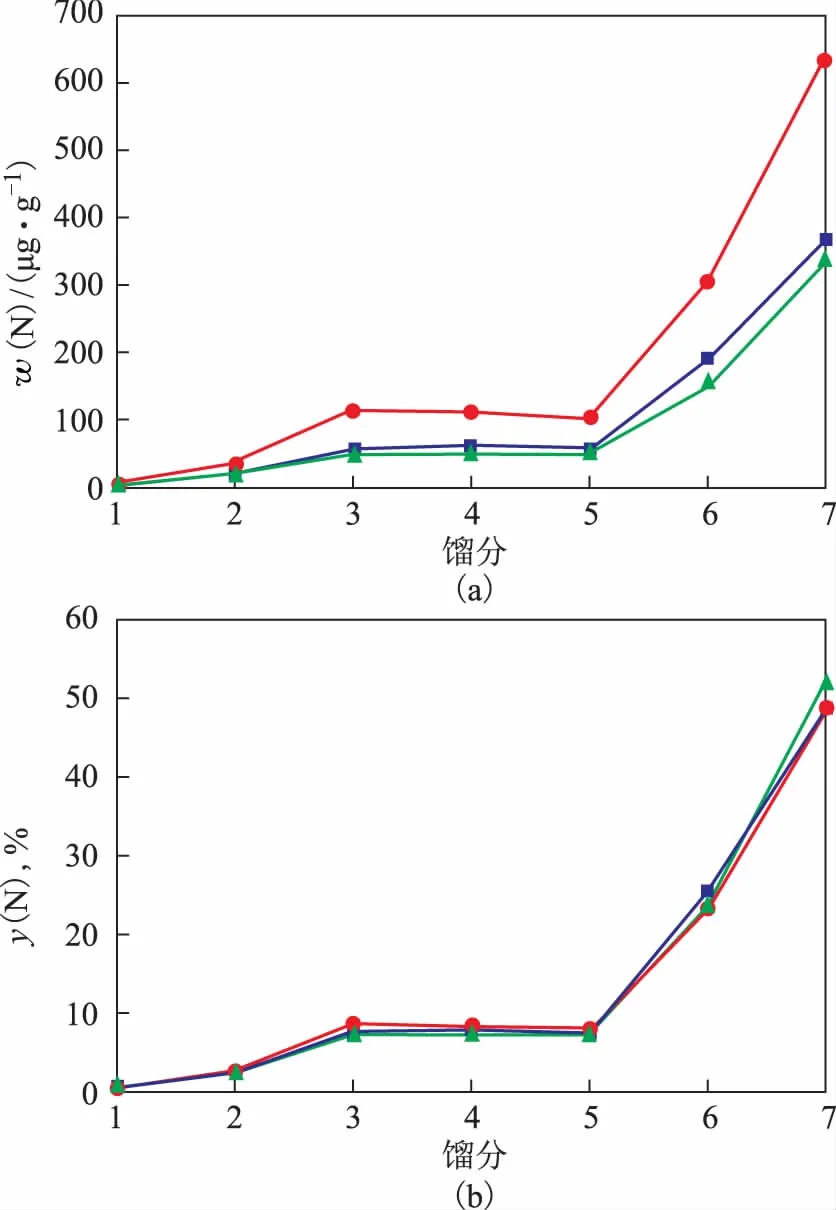

2.1.2LCO氮含量随馏程的分布规律分别对LCO-1,LCO-2,LCO-3的各窄馏分的氮含量进行分析,结果如图1所示。从图1可以看出:不同LCO的氮含量随馏程的分布略有不同,但各窄馏分含氮量占全馏分含氮量的比例[y(N)]的分布基本一致,说明LCO的氮含量随馏程分布具有较好的规律;氮化物在轻馏分段分布较少,小于320 ℃馏分的氮质量分数约占全馏分氮质量分数的25%;当馏程大于320 ℃时,氮含量随馏程的增加而剧增,其中大于320 ℃馏分的氮质量分数占全馏分氮质量分数的75%左右,大于350 ℃馏分中氮化物的比例约50%;馏分越重,氮化物含量越高。

图1 馏程对不同LCO氮化物分布的影响 ●—LCO-1; ▲—LCO-2; ■—LCO-3

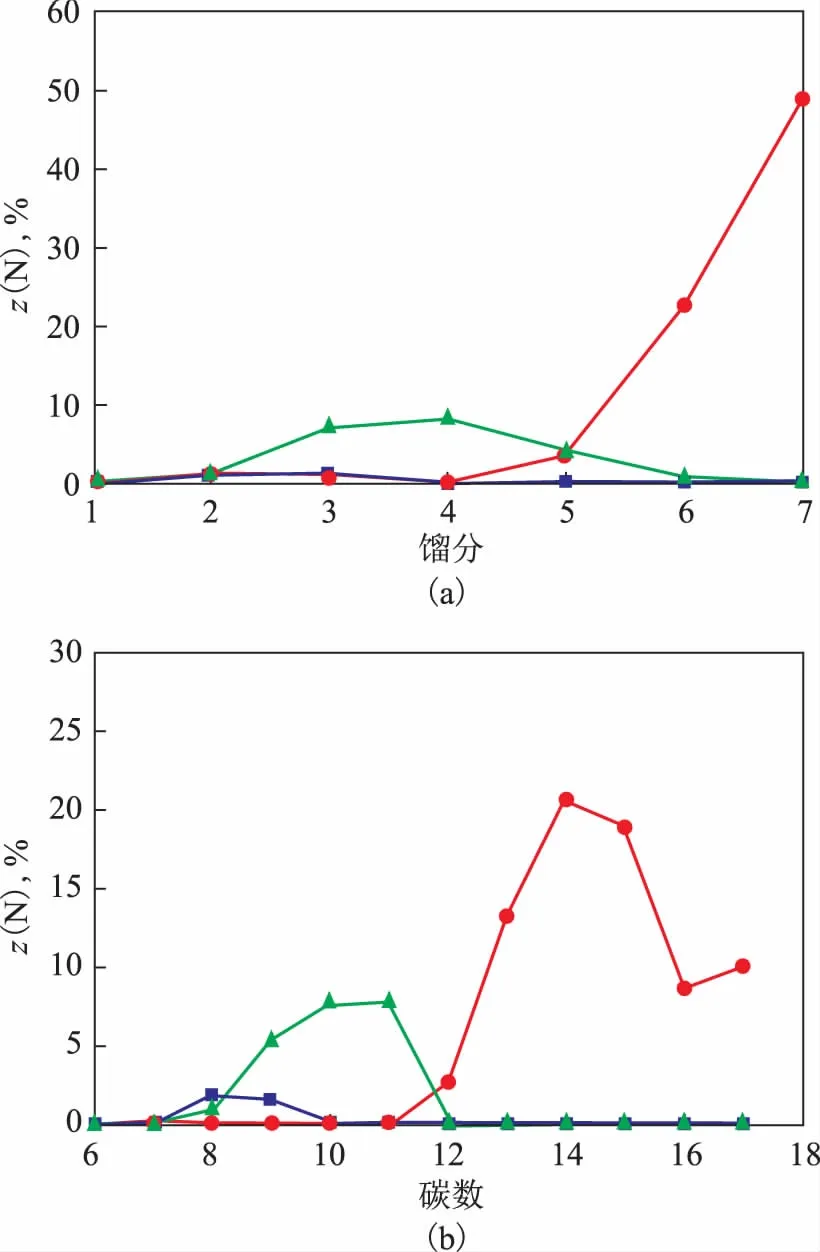

2.1.3LCO窄馏分中氮化物类型的分布规律以LCO-1为例,对其各窄馏分的氮化物含量进行分析,并计算各窄馏分中不同氮化物类型的氮占全馏分LCO-1总氮量的比例[z(N)],结果列于图2。从图2(a)可以看出:ANs主要分布于馏程小于260 ℃馏分,含量低,约占窄馏分氮质量分数的4%,对应的碳数为C8~C9[见图2(b),下同],取代基碳数为2~3;INs主要分布于馏程230~320 ℃范围的馏分,约占窄馏分氮质量分数的22%,对应的碳数范围为C9~C11,取代基碳数为1~3;CARBs主要集中在馏程大于320 ℃的馏分段,随着馏程增大,氮含量剧增,其主要为CARBs的增加,约占窄馏分氮质量分数的74%,对应的碳数范围为C13~C17,取代基碳数为1~5。

图2 LCO-1的窄馏分中氮化物类型的分布■—ANs; ▲—INs; ●—CARBs

2.2 LCO中氮化物加氢反应行为研究

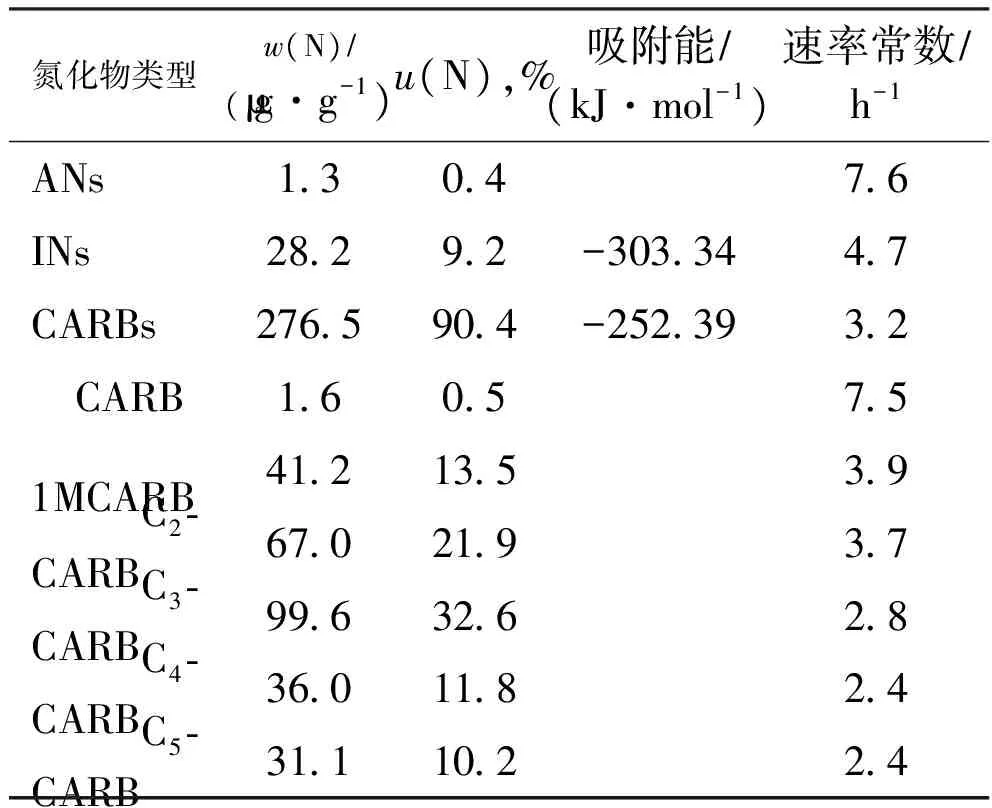

2.2.1加氢精制产品中氮化物类型分析在反应温度为350 ℃、氢分压为6.0 MPa、体积空速为2.4 h-1、氢油体积比为800的条件下,考察LCO-1的HDN反应,此时加氢产物的氮质量分数为306.0 μgg。氮化物类型分析结果见表3,其中u(N)为产物中不同氮化物类型的氮占产物含氮量的比例。从表3可以看出,加氢产物中只含有少部分的ANs和INs,大部分氮化物为CARBs。采用一级动力学方程计算各氮化物在HDN过程中的速率常数,结果也列于表3中。由表3可知,各氮化物的加氢脱氮活性由大到小的顺序为:ANs>INs>CARBs。由于ANs属于碱性氮化物,比INs和CARBs的碱性更强,因此在催化剂加氢活性位上的吸附能力更强;同为非碱性氮化物的INs和CARBs(其吸附能[11]如表3所示),由于INs吸附能的绝对值更大,吸附强度比CARBs高,因此在HDN过程中INs的加氢脱氮活性比CARBs高;对于CARBs,随着取代基碳数的增大,支链越多,结构越复杂,由于空间位阻及电子效应导致其吸附能力变弱,HDN活性降低,最难被脱除。

表3 加氢精制产物的氮化物分布及反应速率常数

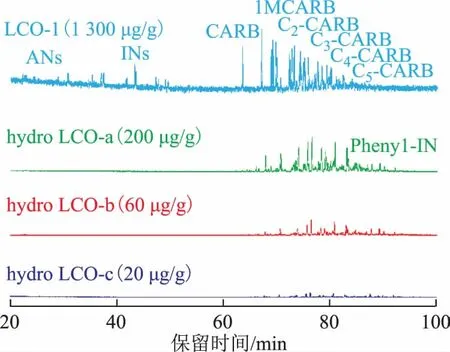

2.2.2不同脱氮深度的HDN反应以LCO-1为原料,通过改变工艺参数使加氢产物中氮含量降至不同水平。不同脱氮深度下氮化物类型检测信号值随保留时间的变化曲线如图3所示,其中hydro LCO-a,hydro LCO-b,hydro LCO-c分别为产品氮质量分数为200,60,20 μgg的加氢产物。从图3可知:将氮质量分数降至200 μgg以下时,产物中已基本无ANs和INs存在,而主要为CARBs,且碳数较高,说明深度脱氮的关键在于CARBs的脱除;通过对加氢产物中氮化物的富集,再进行氮化物类型分析发现,HDN反应后产物中出现一种苯基吲哚(phenyl-IN)的新物质,推测全馏分LCO-1在HDN反应过程中加氢活性不够,吲哚在催化剂活性中心吸附时间较长而发生双分子聚合反应,形成苯基吲哚。当氮质量分数降至20 μgg时,仍有少量苯基吲哚的存在。

图3 不同脱氮深度的加氢LCO产物的氮化物类型分布

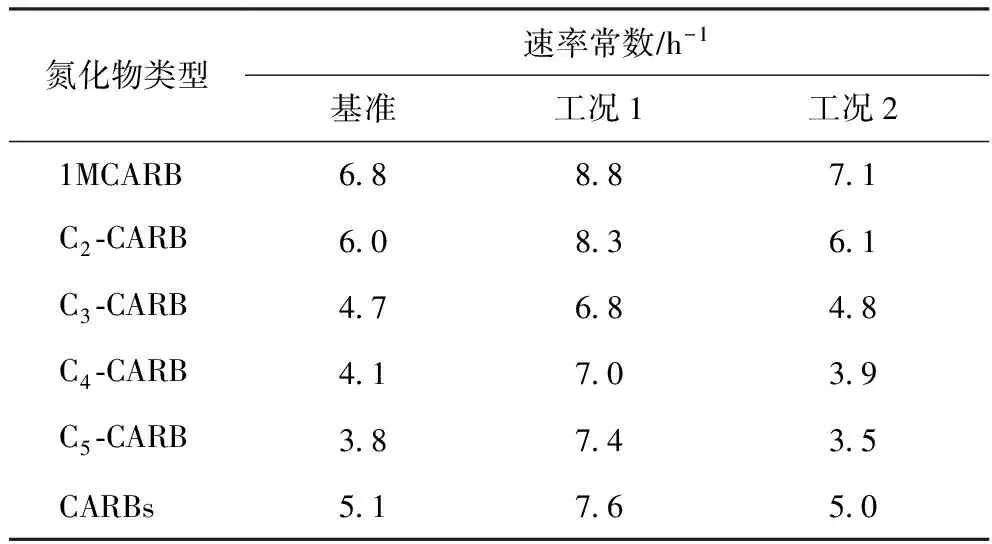

2.2.3相同脱氮深度的HDN反应研究LCO-1在不同工艺参数下反应达到相同脱氮深度时各氮化物的脱氮情况,结果列于表4。HDN反应的基准条件为:反应温度350 ℃,氢分压5.0 MPa,体积空速1.8 h-1,氢油体积比800,基准条件下的产物氮质量分数为50.8 μgg,在其基础上改变某一工艺参数,使产物中氮质量分数均在20.0 μgg以下。从表4中速率常数的大小关系可以看出,同一工艺条件下,不同结构CARBs 加氢脱氮的反应活性由高到低的顺序为:1MCARBs>C2-CARBs>C3-CARBs>C4-CARBs>C5-CARBs,且C3及以上取代基的CARBs占总氮量的70%以上。

在基准条件下将氢分压增加2.0 MPa(工况1),各取代基CARBs的HDN速率常数均有所提高,其中C4-CARBs,C5-CARBs的HDN速率常数分别增加2.9 h-1和3.6 h-1,说明氢分压增大有利于多碳数的CARBs进行加氢脱氮反应,这是由于氢分压提高后有利于CARBs中的芳环加氢,进而加强HDN反应;在基准条件下将体积空速降低0.6 h-1(工况2)时,反应时间延长,使HDN反应更加充分。

表4 相同脱氮深度下不同工艺参数对CARBs脱氮的影响

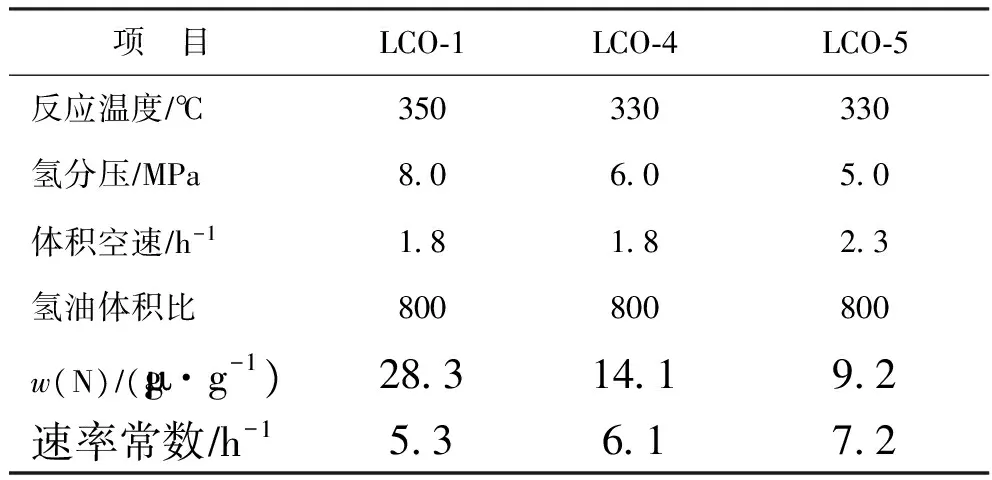

2.2.4终馏点对HDN的影响在反应温度为350 ℃、氢分压为5.0 MPa、体积空速为1.8 h-1、氢油体积比为800的工艺条件下,不同终馏点LCO经HDN反应后的氮化物类型分布如图4所示,其中hydro LCO-1,hydro LCO-4,hydro LCO-5分别为LCO-1,LCO-4,LCO-5的加氢产物。hydro LCO-1的氮质量分数最高(50.8 μgg),所含氮化物主要为CARBs和Phenyl-IN,分别占产物氮总量的75%和25%;而hydro LCO-4的氮质量分数为13 μgg,所含氮化物主要为难脱除的CARBs,而不含有Phenyl-IN,说明随着LCO馏程降低,产物中CARBs比例降低,HDN反应更容易进行,发生双分子碰撞的几率降低,基本不发生双分子聚合反应。hydro LCO-5在该工艺条件下氮质量分数低至3.6 μgg,氮化物分析基本无信号响应值。

图4 终馏点对加氢产品油的氮类型分布的影响

表5 不同终馏点LCO的HDN反应结果

3 结 论

(1)LCO中氮化物主要为苯胺类(ANs)、吲哚类(INs)和咔唑类(CARBs),不同来源的LCO,虽氮含量不同,但随馏程分布有较好的规律性,氮化物在轻馏分段分布较少,小于320 ℃馏分中氮含量约占总氮的25%;当馏程大于320 ℃时,随馏程的增大氮含量剧增,大于320 ℃馏分段氮含量占总氮的75%,其中大于350 ℃馏分中氮化物比例达50%,馏分越重,氮化物含量越高。

(2)LCO中各氮化物随馏程的分布不同,ANs主要集中于小于260 ℃的馏分段,含量低,INs分布于230~320 ℃的馏分段,约占总氮的22%;CARBs集中在大于320 ℃的馏分段,随馏分增重,增加的氮化物基本为CARBs。

(3)LCO中HDN反应研究结果表明,加氢脱氮活性由大到小的顺序为:ANs>INs>CARBs,当氮化物质量分数降至20 μgg以下时,产物中氮化物主要为CARBs,并伴随新氮化物苯基吲哚(phenyl-IN)的生成。

(4)CARBs的脱除是降低LCO氮含量的关键,在同一工艺条件下,不同结构CARBs加氢脱氮的反应活性由高到低的顺序为:1MCARBs>C2-CARBs>C3-CARBs>C4-CARBs>C5-CARBs,且C3及以上取代基的CARBs占总氮量的70%以上。

(5)随LCO终馏点的降低,原料中CARBs比例减少,提高HDN深度时加氢产物中几乎不产生Phenyl-IN。

[1] Furimsky E,Massoth F E.Hydrodenitrogenation of petroleum[J].Catalysis Reviews,2005,47(3):297-489

[2] 相春娥.负载型NiMoS催化剂上加氢脱硫和加氢脱氮反应机理[D].东营:中国石油大学(华东),2010

[3] Bowker R H,Ilic B,Carrillo B A,et al.Carbazole hydrodenitrogenation over nickel phosphide and Ni-rich bimetallic phosphide catalysts[J].Applied Catalysis A:General,2014,482:221-230

[4] Wiwel P,Hinnemann B,Hidalgo-Vivas A,et al.Characterization and identification of the most refractory nitrogen compounds in hydroprocessed vacuum gas oil[J].Ind Eng Chem Res,2010,49(7):3184-3193

[5] Cheng Xingguo,Zhao Ting,Fu Xingguo,et al.Identification of nitrogen compounds in RFCC diesel oil by mass spectrometry[J].Fuel Processing Technology,2004,85(13):1463-1472

[6] 张月琴.催化裂化柴油中含氮化合物类型分布[J].石油炼制与化工,2013,44(5):87-91

[7] 王少军,凌凤香,吴洪新,等.FCC柴油中硫、氮化合物的类型及分布[J].石油与天然气化工,2010,39(3):258-261,181

[8] Bachrach M,Marks T,Notestein J M.C—N bond hydrogenolysis of aniline and cyclohexylamine over TaO:X-Al2O3[J].New Journal of Chemistry,2016,40(7):6001-6004

[9] 李邵仁,鲁效庆,朱后禹,等.MoP(001)表面苯胺C—N键断裂机理[J].物理化学学报,2016,32(2):465-473

[10] Callant M,Holder K A,Grange P,et al.Effect of the H2S and H2partial pressure on the hydrodenitrogenation(HDN)of aniline and indole over a NiMoP-γAl2O3catalyst[J].Bulletin Des Sociétés Chimiques Belges,2010,104(45):245-251

[11] 邵志才,高晓冬,李皓光,等.氮化物对柴油深度和超深度加氢脱硫的影响.Ⅰ.氮化物含量的影响[J].石油学报(石油加工),2006,22(4):12-17