Nd∶YAG脉冲激光打黑Al99.7铝机理研究

2018-03-23李建华李春玲张郁天闫朝宁

李建华,伊 煊,李春玲,张郁天,闫朝宁

(兰州理工大学机电工程学院,甘肃 兰州 730050)

1 引 言

重熔用铝锭是重要的金属原材料,在工业中被广泛使用,其中牌号为Al99.7最为常见。为满足国家标准针对产品质量管理提出的可追溯性要求[1],国内生产的铝锭目前均使用铜版标签纸标记信息。基于激光的直接部件标识技术(Direct Part Marking,DPM)可以将信息直接标刻在金属表面,具有高可靠、低成本、免维护等特点[2],成为了传统方式的替代选择。目前,市面上脉冲激光器种类繁多,其中纳秒级Nd∶YAG脉冲激光器因为标刻精细、转化效率高、成本远低于飞秒激光成为了工业应用的首选。

激光DPM技术应用关键就是将信息准确、清晰地标刻于工件表面。近年来,国内外围绕脉冲激光标刻金属开展了许多研究[3-5]。其中,Vorobyev等[6-8]研究了飞秒激光参数对金属表面微观结构的影响,并给出了相应表面的光谱反射率特性曲线。Lazov等[9]以对比度为指标研究了激光参数对碳钢表面标刻图形和文字质量的影响。Leone等[10]研究了不同脉冲激光加工参数下不锈钢表面对比度的变化规律并从微观角度进行了分析解释。Lehmuskero等[11]用彩色像素对激光打彩不锈钢进行了建模,发现不同厚度的氧化物薄膜使标刻表面呈现不同的颜色。Proter等[12]研究了脉冲激光参数对碳钢表面DM码标刻质量的影响规律。Ou等[13]以标刻表面光谱反射特性为指标对飞秒激光打黑不同金属的能量阈值进行了研究。刘忠民等[14]通过调节激光工艺参数在不锈钢表面获得了不同的彩色标刻效果,并表明激光工艺参数是通过热作用来影响打标效果的。激光能量与金属作用物理机制复杂,不同材料标刻着色机理各不相同[6,14-15]。纳秒级Nd∶YAG脉冲激光标刻Al99.7铝仅能够获得从白、灰到黑不同灰度颜色的图形,且作用机理不同于飞秒激光,相关研究较少,其中的打黑着色机理有待进一步探究。

针对以上问题,基于Nd∶YAG脉冲激光器不同参数下对Al99.7铝材料表面进行标刻实验,使用带有积分球附件的分光光度计对激光标刻表面进行反射率测定,以光谱反射率为指标对标刻效果进行定量分析。使用扫描电子显微镜(Scanning Electron Microscope,SEM)观察标刻表面微观形貌变化,结合能谱分析仪(Energy Dispersive Spectrometer,EDS)对标刻表面进行成分分析。从微观角度对激光打黑Al99.7铝材料的机理进行研究,找出影响呈色的关键因素。

2 实验材料及方法

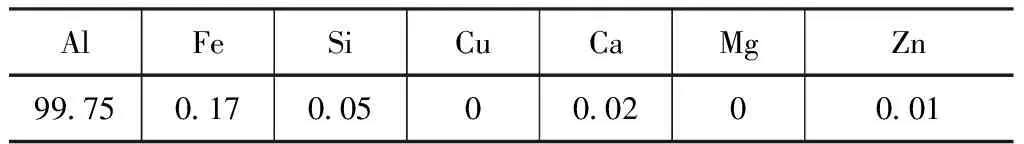

实验所用激光器为纳秒级Nd∶YAG光纤式脉冲激光器,焦距为200 mm,最大输出功率(Wmax)为20 W,最小输出频率(Qmin)为20 kHz,脉宽(τ)为100ns,波长(λ)为1064 nm,光斑半径(R)为25 μm,在焦平面上对试样进行标刻。实验所用材料为牌号为Al99.7的重熔用铝材,其主要化学成分如表1所示。

表1 Al99.7材料化学成分(质量分数,%)

分别准备规格为100 mm×50 mm×5 mm、45 mm×45 mm×5 mm、10 mm×10 mm×5 mm三种试验材料若干,激光标刻之前分别使用粒度为800目、1000目、1500目、1800目的水磨砂纸逐步将试样待标刻表面打磨平整,并对表面进行清洁处理。使用同一组参数分别在不同规格的试样上进行标刻。在规格为100 mm×100 mm×5 mm的材料表面标刻大小为10 mm×10 mm的矩形图形,用扫描仪CCD获取灰度图像;在规格为45 mm×45 mm×5 mm的试样表面标刻直径为35 mm的圆形图形,并用配有积分球的Perkin-Elmer Lambada 950型分光光度计测定表面反射率,垂直入射波长范围从200 nm到2000 nm,分辨率为10 nm;在规格为10 mm×10 mm×5 mm的试样表面标刻大小为5 mm×5 mm的矩形图形,在带有能谱仪的JSM-6701F型场发射扫描电镜下对标刻表面进行微观形貌观察和成分分析。为降低试验样本表面氧化物导电性差对二次电子成像清晰度的影响,SEM观察前对试样做喷金处理。

3 实验结果与分析

光纤式脉冲激光器控制参数较多,不同的控制参数下可以获得从白、灰到黑不同深度颜色标刻效果,影响效果的主要控制参数为激光输出功率、脉冲频率、扫描速度、扫描线间距。根据脉冲激光器泵浦工作原理,扫描线间距独立于其他几个控制参数,在单条扫描路径上激光输出功率、脉冲频率和扫描速度三个控制参数可以转换为单脉冲能量和脉冲重复率两个直接作用参数,计算表达式[16]分别如式(1)、(2)所示:

(1)

(2)

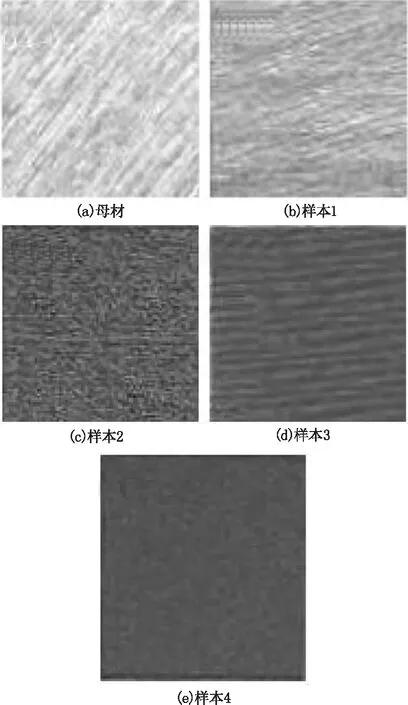

式中,Eq为单脉冲能量(mJ);P为激光输出功率(W);f为脉冲频率(kHz);N为脉冲重叠次数;R为光斑半径(mm);v为扫描速度(mm/s)。由式(1)、(2),不同的控制参数组合下可以获得相同的计算结果。本文所用激光器脉冲宽度不可调,不同的脉冲频率下占空比不同,但是脉冲宽度远小于脉冲间隔时长,所以脉冲间隔变化带来的标刻效果差别可以忽略,认为相同的作用参数下标刻效果一致。选取母材和4个典型标刻效果的试样作为研究样本,其图像如图1所示。使用Adobe Photoshop对图1中各图像进行灰度采集,对应激光作用参数与图像灰度值如表2所示。

图1 标刻效果图像

SamplesN/timesEq/mJS/mmGreylevelBasemetal000221Sample12207005196Sample21005005136Sample31009005122Sample41007001108

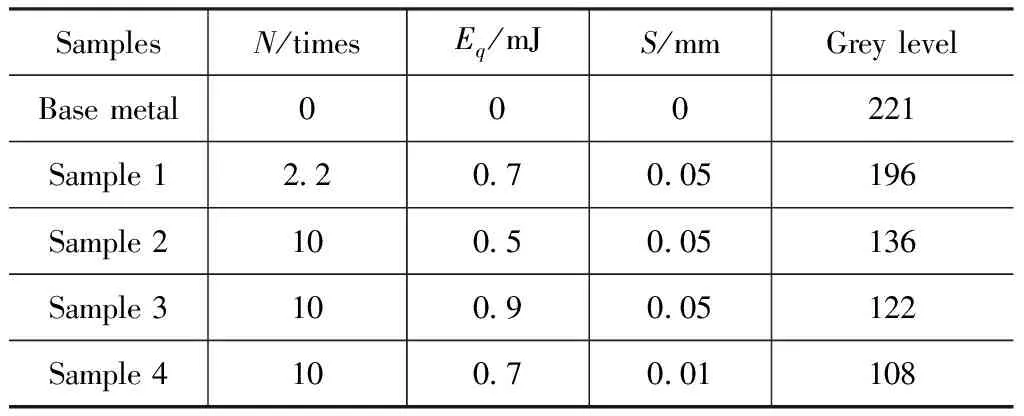

CCD采集到的标刻图形图像灰度值能够直观反映出标刻效果,但成像结果容易受到光照强度等因素影响。因此使用带有积分球的光度分光计对试样表面进行光谱反射率测定,图1对应各样本在200 nm至2000 nm波长范围内的全反射实验测定结果如图2所示。

图2 母材及各样本光谱反射率

相较于母材各样本在不同程度上降低了反射率值,从同一波长处样本1到样本4各样本表面反射率依次降低,且随着入射波长的增加反射率呈增长趋势。各样本在可见光频带内的反射率变化范围小不具有选择性吸收特性,使标刻图形呈现从白至黑不同灰度级变化。其中样本4表面反射率最低,可见光频带内(390 nm至780 nm)的反射率在16%至19%,标刻图形呈现出较深的颜色。

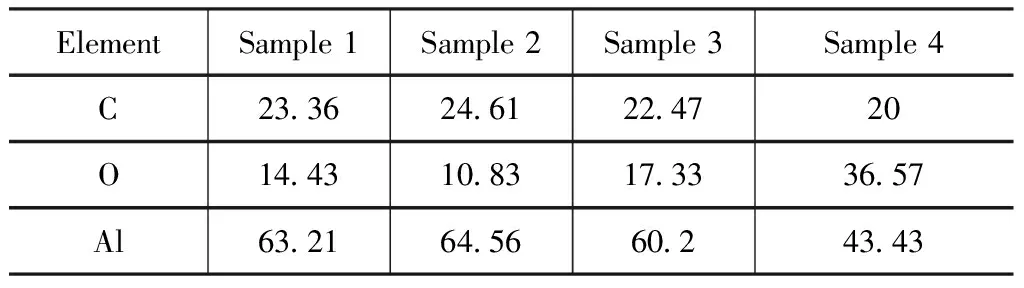

Nd∶YAG激光光源符合高斯分布,能量主要集中在光斑中心附近区域。脉冲质量开关(Q-switch)使激光短时间内能够获得较高的峰值功率,纳秒激光光束照射于材料表面生成大量的热,通过热作用使母材表面温度超过铝的熔点和燃点[17],形成复杂的表面微观结构和金属氧化物。对4个标刻样本分别进行表面成分EDS分析,EDS分析结果如表3所示。

表3 样本表面EDS分析结果(质量分数,%)

可以看出各样本表面所含元素主要均为C、O、Al,其中C、O元素含量较母材有所升高,说明各样本发生了不同程度的氧化,可能由空气中引入所至。样本4中扫描线间距最小使作用于单位面积上的能量最多表面氧化相对最充分,使其表面中O元素含量最高。但各样本中元素成分变化关系与图2中光谱反射率变化不构成对应关系。显然,可以得出结论,样本表面呈色和化合物显色没有直接关系。

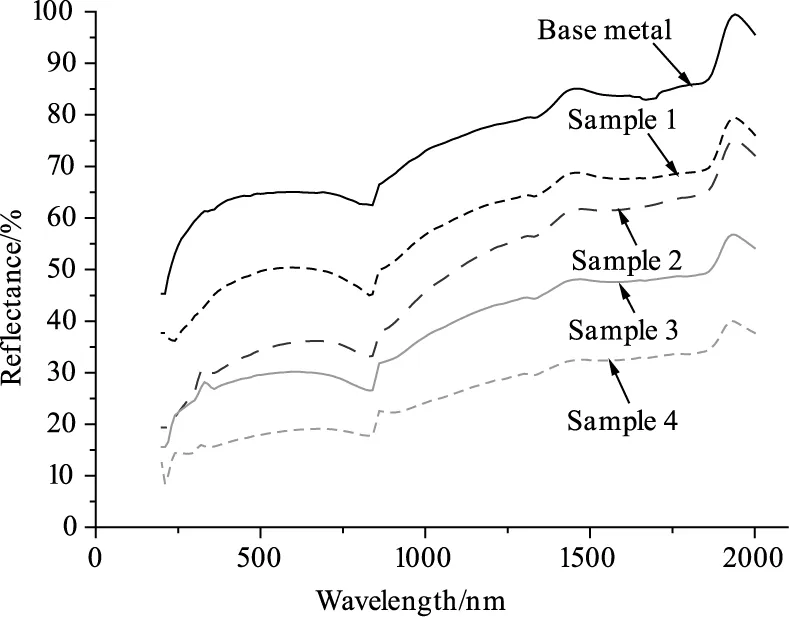

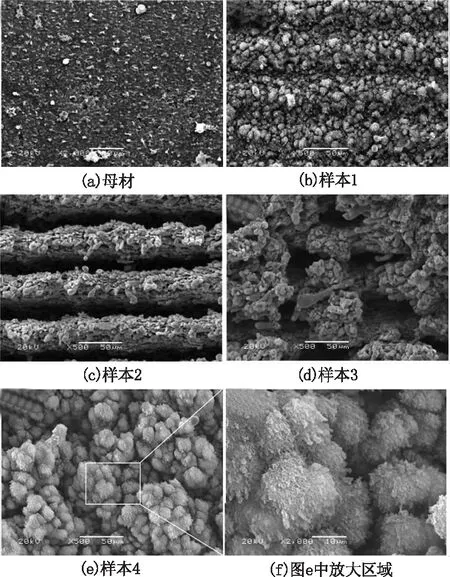

在扫描电镜下观察样本表面微观形貌,SEM图像如图3所示。

图3 样本表面SEM图像

由激光工作机理分析可知,脉冲连续扫描过程中能量不断作用于加工区域,将使这一区域热量实现累积。如图3(b)所示为样本1表面微观形貌SEM图像,光束横向扫描路径上脉冲重叠率较小时单位面积内热累积量少,有限的热量诱导材料形成直径约10~15 μm的球状颗粒,材料表面的刻蚀深度较浅。脉冲重复率较高时母材吸收激光能量使温度超过熔点,材料熔化形成熔池,部分材料由液相转变为气相,熔池内部体积膨胀,当内部蒸汽压力超过平衡态熔池内的液相金属被吹出熔池[18],经冷凝形成颗粒堆积附着于熔池周围,这种颗粒成液滴状表面相对光滑。激光光束沿着扫描路径移动在母材表面刻蚀出间隔与扫描线间距(S=50 μm)相等的栅状结构,栅格间被堆积的熔池液滴所填充,如图3(c)所示样本2表面SEM图像。激光单脉冲能量越大在母材表面所形成的熔池也越大,此时从熔池内被喷射出的金属越多。实验表明在与样本2其他条件相同情况下,当单脉冲能量超过0.6 mJ时,铝材表面不再有规则的光栅状结构,表面布满微米级孔洞,如图3(d)样本3表面SEM图像。扫描线间距越小相邻扫描路径上的脉冲重叠越高,标刻表面不再形成规则的光栅状结构,而是诱导表面产生了由球状颗粒组成的颗粒团簇,这种结构不同于文献[19]飞秒激光作用下形成的微米柱状(microcolums)结构,如图3(e)所示样本4表面SEM图像。该种球状颗粒表面附着有纳米絮状物直径在15~25 μm范围,图3(f)为图3(e)对应同一区域在放大至2000倍下的SEM图像。

样本4表面的微米级孔洞结构能够增大母材比表面积,使入射的光线不断发生折射形成光陷作用,而附着于微米颗粒表面不规则的纳米结构会引起一个频带下的等离激元共振现象[19],而对入射光各频率分量均形成吸收作用。多种吸收机制共同作用使激光标刻后的表面反射率降低,可见光频带内对入射光均匀吸收,进而使CCD采集到的图像灰度较低显现黑色。而样本1表面沟壑较浅不能够有效的形成光陷作用,可见光范围内的表面反射率较高在46%至50%,采集图像显现较浅的灰色。样本2、3虽然有较深的沟壑或孔洞结构但堆积的颗粒表面较光滑,可见光波长范围内的反射率分别在27至31%和30%至36%,远高于样本4,采集图像灰度也高于样本4。显然,由以上分析可知激光能量诱导铝材生成的表面微纳米结构使可见光频带内反射率降低是使标刻样本呈色的关键因素。

4 结 论

针对Nd∶YAG脉冲激光器打黑Al99.7铝材料表面呈色机理进行了研究,通过对不同标刻效果样本进行表面反射率测定,结合表面SEM图像及EDS分析,可以得出以下结论:

(1)Nd∶YAG脉冲激光能够打黑Al99.7铝的主要因素是:激光诱导铝材表面生成的不规则微纳米结构引起的光学吸收作用降低了可见光频带范围光线的反射率。

(2)标刻表面微米级孔洞结构及纳米级絮状结构越丰富,对可见光波长范围内的光线吸收能力越强,标刻表面颜色越深得到的图像灰度越低。

[1] LI Juan,SU Guanqun,LIU Limei.Research on DPM technology standardization status quo and development suggestion[J].Standard Science,2009,(10):32-35.(in Chinese)

李娟,苏冠群,刘丽梅.DPM技术标准化发展探析[J].标准科学,2009,(10):32-35.

[2] GUO Zhiguo,LIU Xiaodong,NI Yu.Applied research of laser marking in Code Bar[J].Laser Journal,2004,25(3):72-73.(in Chinese)

郭治国,刘晓东,倪宇.激光标刻在条码技术中的应用研究[J].激光杂志,2004,25(3):72-73.

[3] LI Xiashuang,HE Weiping,LEI Lei,et al.Process and optimal parameter domain of laser marking two-dimension code[J].Chinese Journal of Lasers,2014,41(7):78-84.(in Chinese)

李夏霜,何卫平,雷蕾,等.激光标刻二维码工艺及最优参数域研究[J].中国激光,2014,41(7):78-84.

[4] QIU Huadong,LU Changhou,XIAO Rujing.Laser parameters influence in direct-part marking barcodes on aluminum alloy[J].Chinese Journal of Lasers,2011,38(8):95-99.(in Chinese)

邱化冬,路长厚,肖如镜.激光参量对铝合金直接标识条码的影响[J].中国激光,2011,38(8):95-99.

[5] K Dou,RL Parkhill,J Wu,et al..Surface microstructuring of aluminum alloy 2024 using femtosecond excimer laser irradiation[J].IEEE Journal of Selected Topics in Quantum Electronics,2001,7(4):567-578.

[6] A Y Vorobyev,Chunlei Guo.Femtosecond laser blackening of metals[J].Midwest Symposium on Circuits & Systems,2009:905-908.

[7] A Y Vorobyev,V S Makin,Chunlei Guo.Brighter light sources from black metal:Significant increase in emission efficiency of incandescent light sources[J].Physical Review Letters,2009,102(23):234301.

[8] O Benavides,L de la Cruz May,A Flores Gil,et al.Experimental study on reflection of high-intensity nanosecond Nd∶YAG laser pulses in ablation of metals[J].Optics & Lasers in Engineering,2015,68:83-86.

[9] L Lazov,A Atanasov,N Angelov.Investigation of the role of certain factors affecting the contrast in laser marking[J].Contemporary Materials,2011,2(1):13-17.

[10] C Leone,S Genna,G Caprino.AISI 304 Stainless steel marking by a Q-switched diode pumped Nd∶YAG laser[J].Journal of Materials Processing Technology,2010,210(10):1297-1303.

[11] A Lehmuskero,V Kontturi,J Hiltunen,et al.Modeling of laser-colored stainless steel surfaces by color pixels [J].Applied Physics B,2010,98(2):497-500.

[12] W Jangsombatsiri,J David Porter.Laser direct-part marking of data matrix symbols on carbon steel substrates[J].Journal of Manufacturing Science & Engineering,2007,129(3):583-591.

[13] Zhigui Ou,Min Huang,Fuli Zhao.The fluence threshold of femtosecond laser blackening of metals:The effect of laser-induced ripples[J].Optics & Laser Technology,2016,79:79-87.

[14] LIU Zhongmin,ZHANG Qingmao,GUO Liang.Influence of laser process parameters on color obtained by marking[J].Chinese Journal of Lasers,2014,41(4):121-127.(in Chinese)

刘忠民,张庆茂,郭亮,等.激光工艺参数对打标彩色效果的影响[J].中国激光,2014,41(4):0403011.

[15] Z L.Li,H Y Zheng,K M Teh,et al.Analysis of oxide formation induced by UV laser coloration of stainless steel[J].Applied Surface Science,2009,256(5):1582-1588.

[16] BAI Feng,FAN Wengzhong,LI Yangbo,et al.Influence of overlapping rate of focused femtosecond laser spot on the silicon surface colorization[J].Chinese Journal of Lasers,2016,43(7):141-147.(in Chinese)

柏锋,范文中,李阳博,等.光斑重叠率对飞秒激光硅材料表面着色的影响[J].中国激光,2016,43(7):141-147.

[17] LI Xiashuang,HE Weiping,LEI Lei,et al.Laser direct marking applied to rasterizing miniature Data Matrix Code on aluminum alloy[J].Optics & Laser Technology,2016,77:31-39.

[18] ZANG Yannan,NI Xiaowu.A quasi-steady state model of liquid expulsion induced by millisecond pulsed laser[J].Journal of Optoelectronics·laser,2015,(9):1835-1842(in Chinese)

臧彦楠,倪晓武.毫秒激光致铝熔融液体准稳态喷溅的模型[J].光电子·激光,2015,(9):1835-1842.

[19] H Tao,X Tan,L Diao,et al.Extending femtosecond laser fabrication of micro- and nanoscale structures from a planar to non-planar metal surface[C]//Bin Chen.International Conference on Manipulation,Manufacturing and Measurement on the Nanoscale.IEEE,2012:1-4.