HB与ISO标准中渐开线圆柱齿轮胶合承载能力计算标准比较

2018-03-23梁作斌陈聪慧

郭 梅 ,梁作斌 ,陈聪慧

(1.中国航发沈阳发动机研究所,沈阳110015;2.中国航发航空发动机动力传输航空科技重点实验室,沈阳110015)

1 引言

胶合破坏是高速重载齿轮常见故障之一[1]。出现胶合损伤后,会使齿面摩擦力增大,功率损耗增加,齿面温度急剧升高,同时齿形破坏,振动加大,严重影响传动性能。

针对圆柱齿轮胶合承载能力评估方法,国际标准化组织(ISO)和各工业国家都颁布了相应的标准,其中使用较多的是ISO标准[2-3]、美国齿轮制造协会(AGMA)标准[4]。ISO标准采用闪温法(现行版本ISO/TR 13989-1:2000)和积分温度法(现行版本ISO/TR 13989-2:2000)两种评估方法,AGMA标准采用闪温法。闪温法基于沿啮合线的接触温度变化,用齿面瞬时最大点温度评估胶合承载能力;积分温度法基于沿啮合线的接触温度的加权均值,取齿面温度的平均值评估胶合承载能力。国内依据ISO标准编制了航空工业标准(HB)[5]和国家标准(GB)[6-7]。1984年航空发动机行业在ISO标准的积分温度法基础上进行了适应性修改,编制了HB/Z 84.4-1984标准[5]。该标准根据当时国内技术实现能力对ISO标准进行了部分内容改动,并针对国内常用齿轮材料和使用工况进行了胶合温度测试试验,提供了胶合温度。1986年郑州机械研究所将ISO标准转化为GB,除做了一些编辑性修改外,技术内容与ISO标准等同,对应ISO现行标准分别是GB/Z 6413.1-2003和GB/Z 6413.2-2003。

随着国际项目合作和技术交流的日益增加,国内引进了国外齿轮系统设计分析软件,如SMT公司的Masta软件[8],Romax公司的Romax Designer软件,KISSsoft公司的KISSsoft软件[9]等。由于这些软件是基于ISO、AGMA或DIN(德国标准化学会)标准的专业软件,其分析结果与国内相应标准分析结果不能简单对照,因此了解两者之间的差异对正确评估齿轮强度成为必需。本文从公式和修正系数的含义及取值的差异,分析和比较HB与ISO标准关于圆柱齿轮的胶合分析方法的差异,并通过实例比较计算结果的差异大小。

2 胶合承载能力评价方式对比

HB和ISO标准均用胶合温度与积分温度之比即安全系数来评价胶合承载能力。HB计算公式为:

式中:ϑint为积分温度,ϑsint为胶合温度,Sintmin为最小安全系数。

ISO标准计算公式为:

式中:Θint为积分温度,Θints为胶合温度,Ssmin为最小安全系数。

两个标准对最小安全系数的设定方法不同:ISO标准建议当Ssmin<1.0为高胶合危险,1.0≤Ssmin≤2.0为中等胶合危险,Ssmin>2.0为低胶合危险;HB推荐最小安全系数为1.2。

3 计算公式对比

3.1 积分温度计算公式对比

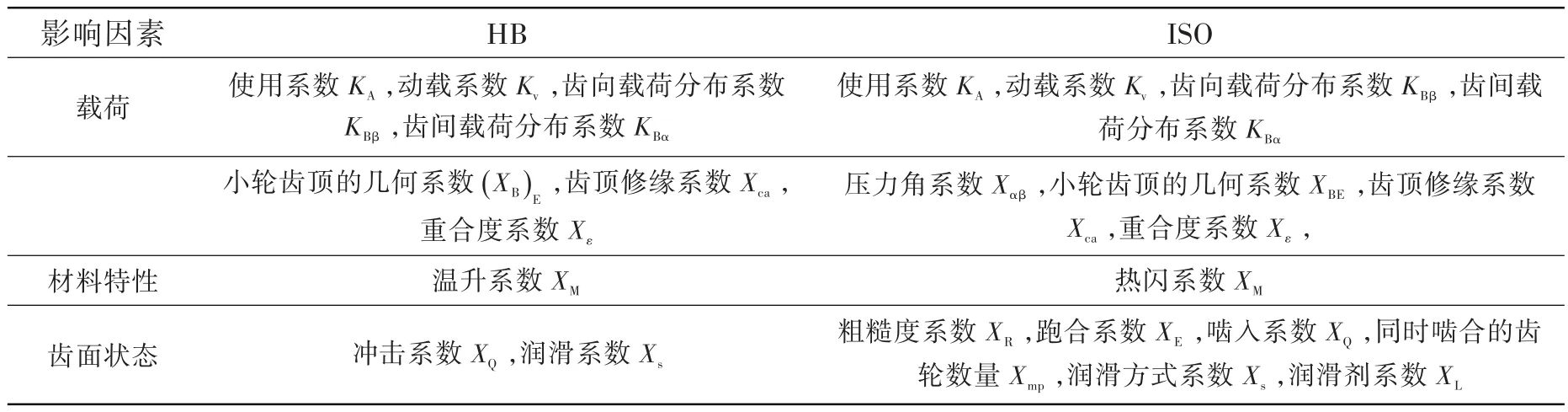

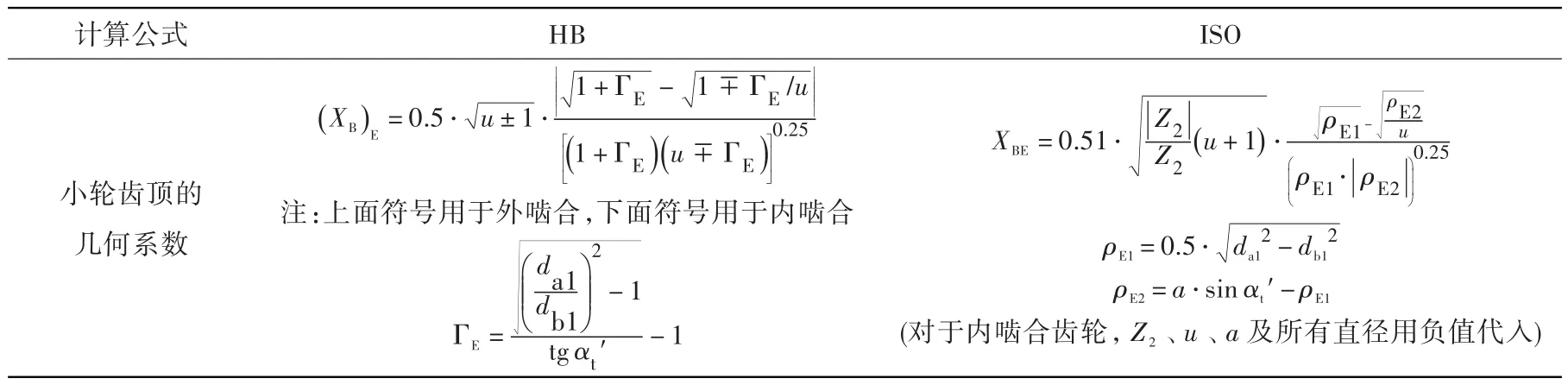

两个标准计算齿轮积分温度基本思想相同,均是将本体温度(齿轮、润滑油组成的系统在热平衡状态下的轮齿温度)与加权后的平均温升相加,并且在计算时将载荷、几何参数、材料特性、工作环境等因素用修正系数考虑,相关计算公式如表1所示。由于两个标准所引入的修正系数不完全相同,对修正系数进行分类比较,如表2所示。一些修正系数虽然作用相同,但计算公式不同,如表3所示。

HB计算公式中:C2为加权数,ϑoil为润滑油温度,C1为使齿轮温度增加的系数,Xs为润滑系数,ϑflaE为小齿轮齿顶E点的瞬时温升,Xε为重合度系数,XQ为冲击系数,Xca为齿顶修形系数,XM为温升系数,为小轮齿项E点的几何系数,v′为节圆上的线速度,a′为啮合中心距,Ra为齿面粗糙度算术平均值,ηm为润滑油在本体温度时的动力粘度,v∑c为大小齿轮节点线速度在齿廊切线方向上的分量之和,ρredc为节点处的综合曲率半径,Ft为名义切向力,b为齿宽,KA为使用系数,KBβ为齿向载荷分布系数,KBα为齿间载荷分配系数,KBγ为螺旋线载荷分布系数。

表1 胶合承载能力计算公式Table 1 Formulae adopted in scuffing load capacity calculation

表2 修正系数含义比较Table 2 Comparison of coefficients

表3 有差异修正系数公式对比Table 3 Comparison of formulae for coefficients

ISO计算公式中:C2为加权数,Θoil为喷油温度,C1为考虑了热转换条件的常数,Xmp为同时啮合的齿轮的数量,Xs为润滑方式系数,Xε为重合度系数,XM为热闪系数,为小轮齿顶几何系数,Xαβ为压力角系数,KBγ为螺旋线载荷分布系数,v为分度圆线速度,XE为跑合系数,a为啮合中心距,XQ为啮入系数,Xca齿顶修缘系数,vΣc为大小齿轮节点线速度在齿廊切线方向上的分量之和,ρredc为节点处的综合曲率半径,ηoil为油温下的动力粘度,XR为粗糙度系数,XL为润滑剂系数,Ft为名义切向力,b为齿宽,KA为使用系数,Kv为动载系数,KBβ为齿向载荷分布系数,KBα为齿间载荷分配系数。

通过计算公式和修正系数的对比可以看出,HB与ISO对于胶合承载能力分析存在以下差异:

(1)ISO计算单位轮齿载荷(WBt)时,比HB单位轮齿载荷(WBt)多引入动载系数,这对计算结果会产生较大影响。

(2)两个标准摩擦因数的计算公式不同,且ISO中比HB多引入粗糙度系数和润滑剂系数两个修正系数,其中润滑剂系数在矿物油取值为1时对航空产品不会产生影响。

(3)ISO标准中本体温度计算时考虑了同时啮合的齿轮数量的影响。如果设计结构中存在这种形式的啮合关系,计算结果会存在较大差异。

(4)ISO在计算小轮齿顶闪温时,比HB多压力角系数和跑合系数两个修正系数。压力角系数会影响变位齿轮分析结果,跑合系数会对未进行磨合的齿轮产生较大影响。

(5)两个标准中小轮齿顶的几何系数计算公式不同,会产生一定影响。

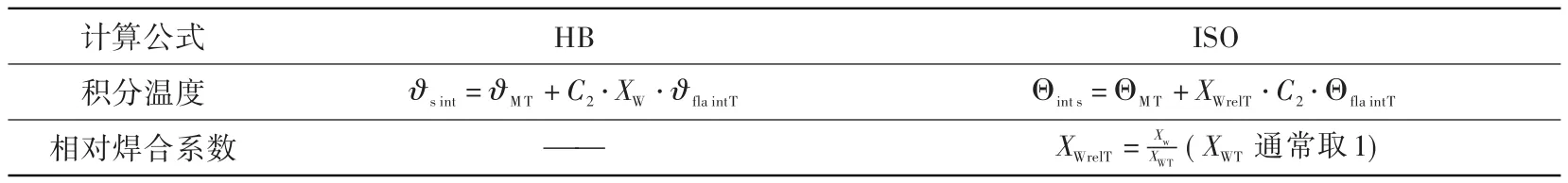

3.2 胶合温度计算公式对比

ISO胶合积分温度计算公式如表4所示。两个标准的胶合温度计算公式相同,均用不同齿轮-油组合试验确定试验齿轮本体温度和平均闪温,但由于试验设备、齿轮、试验条件不同,提供的胶合温度不同。HB在CL-100试验机[10]上,用12C2Ni4A材料齿轮在HH-20、4104、4109、4051等润滑油润滑条件下测量。ISO在FZG、Ryder试验机上,用不同粘度的润滑油润滑条件下测量,并提供载荷与温度的计算公式根据实际情况综合确定。

表4 胶合积分温度对比Table 4 Comparison of formulae for integral temperature

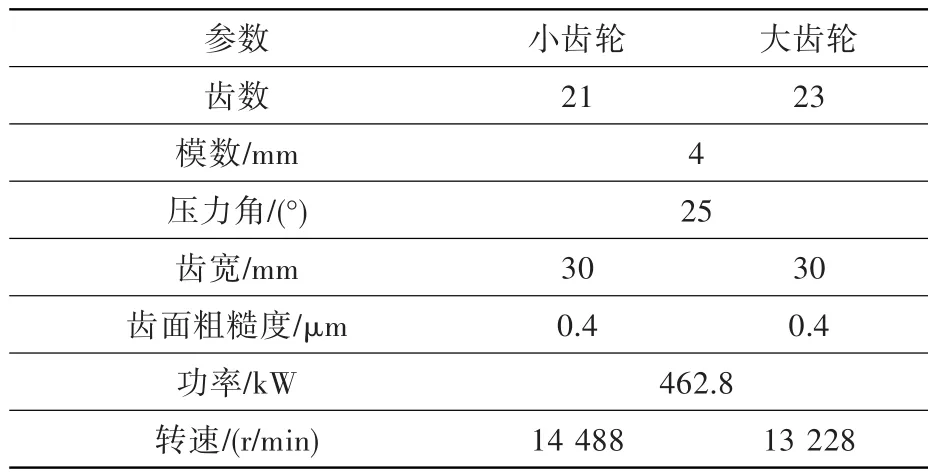

4 齿轮实例计算与分析

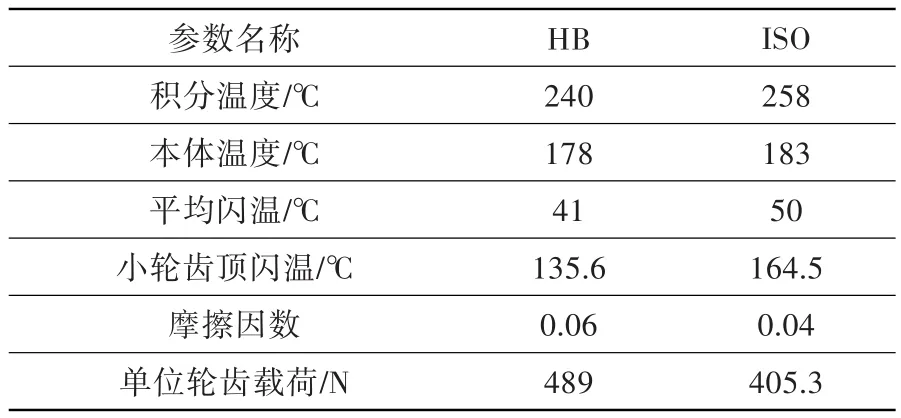

为比较两个标准计算结果差异进行了实例计算,齿轮参数如表5所示。齿面温度及载荷计算结果如表6所示,修正系数计算结果如表7所示。从计算结果可以看出:ISO标准计算的摩擦因数小于HB;ISO标准中单位轮齿载荷公式比HB多考虑了动载系数,使得其积分温度明显比HB的大。

表5 实例齿轮参数Table 5 Parameters of gears

表6 实例计算结果Table 6 Results of calculation

表7 修正系数计算结果Table 7 Values of coefficients

5 结论

(1)ISO标准比HB考虑的影响因素更全面,引入的修正系数更多,导致计算结果存在差异。主要是由于单位轮齿载荷计算公式的差异,导致相同条件下ISO标准齿面温度计算值更大。受同时啮合的齿轮数量和跑合系数影响,如果同时啮合的齿轮多于一对或未经跑合的齿轮,计算结果会存在较大差异。

(2)HB中胶合温度只提供了12Cr2Ni4A齿轮在四种不同油品润滑条件下的数据,对于目前常用材料的指导性不足,需根据实际使用材料开展构件测量试验,提高设计分析的准确性。

[1]陈聪慧.航空发动机机械系统常见故障[M].北京:航空工业出版社,2013:191—228.

[2]ISO/TR 13989-1:2000,Calculation of scuffing load ca⁃pacity of cylindrical,bevel and hypoid gears-part 2:inte⁃gral temperature method[S].

[3]ISO/TR 13989-2:2000,Calculation of scuffing load ca⁃pacity of cylindrical,bevel and hypoid gears-part 1:flash temperature method[S].

[4]AGMA 925-A03,Effect of lubrication on gear surface dis⁃tress[S].

[5]HB/Z84.4-1984,航空渐开线圆柱齿轮胶合承载能力计算[S].

[6]GB/Z 6413.2-2003,圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第2部分:积分温度法[S].

[7]GB/Z 6413.1-2003,圆柱齿轮、锥齿轮和准双曲面齿轮胶合承载能力计算方法第1部分:闪温法[S].

[8]SMT公司.Masta培训手册[M].北京:SMT公司,2007:15—50.

[9]唐进元,刘继凯,雷敦财,等.基于Romax与Kisssoft软件的齿形优化设计与分析[J].机械传动,2011,35(2):2—3.

[10]GB/T 13672-1992,齿轮胶合承载能力试验方法[S].