基于尺寸链原理的样品转移过程容差设计与分析

2018-03-22傅丽佳王卫军郑云青

傅丽佳,刘 洲,王卫军,郑云青

(上海宇航系统工程研究所,上海201109)

1 引言

我国探月工程分为“绕、落、回”三个阶段,三期工程“回”即指月球自动采样返回[1]。作为嫦娥5号探测器关键机构之一,在完成轨道器与返回器组合体(简称轨返组合体)与上升器的在轨对接之后,转移机构须将装有月壤的样品容器从上升器转移到返回器样品舱内指定位置,为返回器实现样品容器的返回打下基础。

这种采用先通过月球轨道交会对接、然后进行样品转移的方式与美国的有人月面采样返回[2]和苏联的无人月面采样方式[3]均不同。 根据探测器系统论证和设计结果,整个转移过程涉及上升器、轨道器、返回器等多器,行程长达620 mm,且需适应上升器与轨返组合体对接后的对接精度、轨道器与返回器的位置偏差、转移过程中的各类加工安装精度及高低温下的结构变形等。为保证转移通道通畅,需对转移过程进行容差设计。

本文采用尺寸链公差计算方法[4⁃6],根据转移过程分阶段进行转移导向精度分析及计算,通过精度分配迭代及容器受力分析,获得导向精度最优设计结果,并通过转移容差试验验证容差设计与分析的正确性。

2 容差分析对象

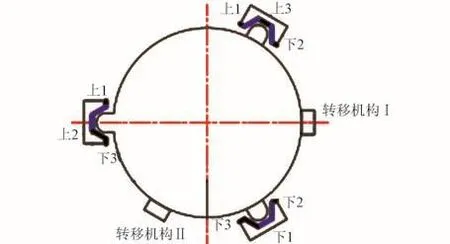

样品转移过程是在完成对接功能后,通过轨道器主动件的2套转移机构,依靠转移通道上的3套导向结构对样品容器进行位姿约束,将图1所示的样品容器从上升器经过轨道器,最后转移至返回器样品舱内。导向结构如图2。

图1 样品容器示意图Fig.1 Diagram of the sample container

图2 导向结构示意图Fig.2 Diagram of the guide structures

导向块为梯形槽结构(安装在被动件、主动件、样品舱上),导向条为半圆式结构(安装在样品容器上)。转移机构与导向结构的布局见图3。

初始状态样品容器安装在上升器上,转移机构安装在轨道器主动件上,如图4所示。两套转移机构与+Y向的夹角均为60°。正常工况下两套转移机构共同工作完成转移任务。当一套转移机构故障时,另一套转移机构也可单独完成转移任务。

图3 导向结构与转移机构的布局Fig.3 Layout of the guide structures and the trans⁃fer mechanism

图4 转移机构在主动件上布局图Fig.4 Layout of the transfer mechanism

3 容差设计与分析

3.1 容差设计

转移过程容差设计与分析主要考虑几何尺寸相容性要求,保证在主动件与被动件的对接精度、轨道器主动件中心与返回器样品舱中心的位置偏差和零件自身的加工及装配精度(导向块、导向条安装及加工精度、高低温变形等)下不出现机械干涉,实现导向精度设计。三段导向安装在不同的位置,相互独立,且彼此之间存在一定的距离。因此容差分析与导向精度设计时分单独导向阶段和联合导向阶段两种情形开展。

3.1.1 单独导向阶段

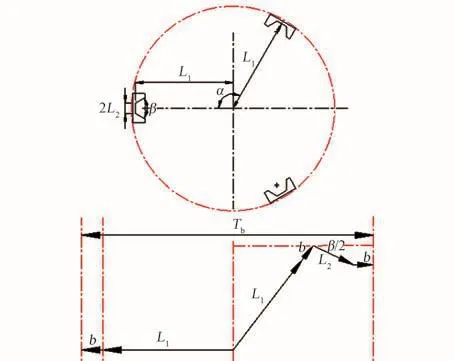

单独导向阶段的导向精度需满足导向块之间精度包容样品容器导向之间精度。以被动件导向为例,其与样品容器位置关系如图5。

根据图5,可知被动件导向精度要求如式(1):

式中Tb为被动件导向之间尺寸精度,Tr为样品容器导向之间尺寸精度。样品容器导向尺寸链见图6。被动件导向尺寸链如图7所示。

图6 样品容器导向条之间尺寸链[7⁃8]Fig.6 The dimensional chain between guide struc⁃tures of the sample container

图7 被动件导向块之间尺寸链[7⁃8]Fig.7 The dimensional chain between guide struc⁃tures of the passive component[7⁃8]

考虑导向结构的加工精度、高低温变形等,被动件单独导向阶段精度设计要求如式(2):

式中ΔT为温度变化引起的最大变形量。

3.1.2 联合导向阶段

根据轻小型对接机构设计方案及整器系统布局设计结果,主动件与被动件的对接精度为0.5 mm,远小于返回器样品舱中心相对轨道器主动件中心的位置偏差5 mm,因此联合导向阶段容差设计主要考虑轨道器主动件中心与返回器样品舱中心的位置偏差以保证转移通道的通畅性。

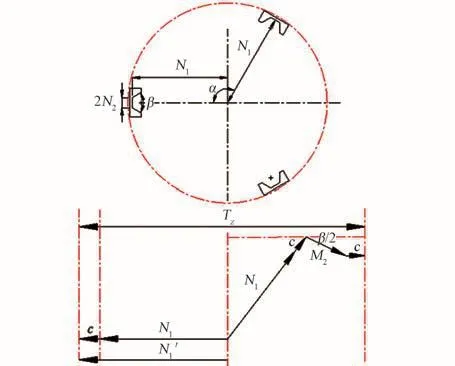

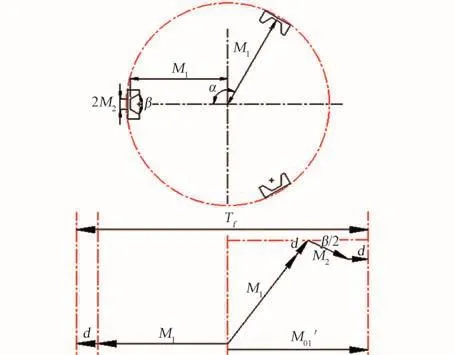

假定轨道器主动件中心与返回器样品舱中心的偏差出现在左侧,转移机构位置安装如图3所示,且II号转移机构不工作,I号转移机构工作。在该状态下,样品容器受到转移作用力后产生姿态偏转。为了减小样品容器的姿态偏转,需保证导向精度尽可能小。假设极限情况——在轨道器主动件导向与返回器样品舱导向共同导向阶段样品容器呈直线状态进行转移。此时样品容器导向右侧与返回器样品舱导向右端接触,样品容器导向左侧与轨道器主动件导向左侧接触,位置关系示意图见图8。

图8 联合导向要求位置示意图Fig.8 The requirement on location of the combined guide parts

根据图8所示导向精度要求如式(3):

式中M01′为返回器样品舱右侧导向与样品舱中心之间精度,N1′为轨道器主动件导向左侧与主动件中心之间精度,Dz为轨道器主动件与返回器样品舱中心的偏差,ΔT为温度变化引起的最大变形量。主动件导向尺寸链如图9所示,返回器样品舱导向尺寸链如图10所示。

图9 主动件导向块之间尺寸链[7⁃8]Fig.9 The dimensional chain between guide struc⁃tures of the actuator

图10 返回器样品舱导向块之间尺寸链[7⁃8]Fig.10 The dimensional chain between guide struc⁃tures of the return capsule

考虑导向结构的加工及安装精度、高低温变形等,间隙设计要求设计如式(4):

3.2 容差分析

由于转移机构为偏心安装,样品容器受力后姿态必然产生偏转,因此须结合转移过程中样品容器的受力进行转移容差分析,避免出现转移通道通畅但转移推力要求无限大的情况。考虑最恶劣的工况,即1套转移机构故障。样品容器在受力后产生姿态偏转,以轨道器主动件和返回器样品舱联合导向段为例,样品容器受力状态如图11所示。

根据受力平衡可以列写方程如式(5):

图11 单套转移机构在轨受力分析Fig.11 The on⁃orbit force analysis of a transfer mechanism

图中F12是转移机构提供的转移推力(驱动力);F1为左侧导向面的正压力,F2为右侧两个导向面的正压力合力,f1为左侧导向面的摩擦力,f2为右侧两个导向面的摩擦力合力,μ为摩擦系数;F3为转移机构非工作状态棘爪的阻力,F4为返回器样品舱内单向锁工作的阻力,F5、F6为返回器内锁定机构阻力;L1为转移机构非工作状态棘爪与返回器左侧之间精度,L2为返回器左侧导向与主动件右侧导向之间精度,L3为返回器左侧导向与转移机构工作状态棘爪之间精度,L4为转移过程中导向长度。

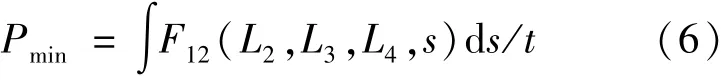

从公式(5)中可知,转移推力的大小取决于摩擦系数 μ、L1、L2、L3、L4,其中 L4为导向长度,当样品容器处于单独导向阶段时L4为导向块长度,当样品容器处于联合导向阶段时L4为样品容器导向条长度,所以L4随转移行程s的变化而变化;摩擦系数μ由材料和表面处理方式决定,L1、L2、L3为容差设计结果。因此在摩擦系数固定的情况下转移推力的大小取决于容差设计值。根据转移机构推力及转移行程可计算转移过程机构平均功率见式(6):

式中,s为转移行程,t为转移时间。

4 分析结果

通过上述分析可知转移容差的设计不仅影响样品转移过程的受力,且对转移通道的通畅性起决定作用,因此结合上述两点对导向精度进行分析。其中零件的加工及安装精度均按工程可实现的加工精度确定;高低温变形量的计算时考虑的温度范围为:样品容器温度范围-100~+100℃,被动件温度范围-120~+120℃,主动件温度变化-50℃ ~+50℃,返回器温度变化范围-30℃~+55℃。且被动件与样品容器的热环境条件一致,主动件与返回器的热环境条件一致,被动件与主动件考虑极限温差,主动件与样品容器考虑极限温差,返回器与样品容器考虑极限温差。主动件中心与返回器样品舱中心的位置偏差为5 mm。摩擦系数μ取0.3。

通过代入不同的导向精度计算转移过程中最大推力及转移机构平均功率,得出在不同的导向精度下转移过程推理随转移行程变化曲线如图12所示,转移机构平均功率如表1所示。

通过对比分析可知:

1)增大返回器样品舱导向精度可以降低最大驱动力的峰值;

2)减小返回器样品舱导向精度可以降低脱离主动段导向的驱动力峰值,但会导致主动段导向推力显著增大;

图12 导向精度变化对转移推力的影响Fig.12 The effect of guide precision on transfer force

3)减小主动段导向精度可降低转移机构平均功率。

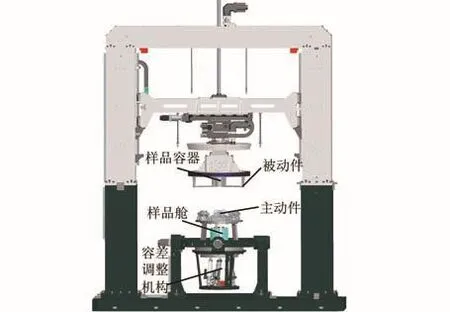

5 转移容差验证试验

转移容差能力验证试验通过样品容器模拟件、返回器模拟件配合转移机构进行转移功能试验过程模拟,试验台如图13所示。样品容器模拟件通过力加载伺服机构进行失重模拟,吊点设置在样品容器模拟件的质心位置,通过力传感器将驱动单元的钢丝绳输出拉力精确伺服到样品容器的重量,实现样品容器模拟件的失重状态模拟。返回舱样品舱模拟件安装在下平台的6自由度容差调整机构上,通过容差调整机构可调整返回器样品舱模拟件相对于主动件的中心偏差,模拟返回器样品舱中心相对于轨道器主动件中心的位置偏差。返回舱样品舱模拟件内部安装有导向结构、单向锁和锁定机构。通过导向结构对容器模拟件进行转移过程导向,通过单向锁实现容器模拟件进入样品舱后的单向运动,通过锁定机构实现容器到位后的锁定。

表1 容差对转移阻力的影响Table 1 The effect of tolerance on maximum resistance between guide structures

图13 转移试验设备示意图Fig.13 The equipment of transfer test

转移容差能力验证试验时,主动件与被动件先完成对接动作,然后控制器驱动转移机构动作完成样品转移过程,模拟样品容器在轨对接与转移的全流程动作。

转移容差验证试验进行了轨道器主动件与返回器样品舱中心偏差为5 mm下的转移试验。试验结果显示转移过程顺利,转移机构工作平稳,转移机构工作电流正常,且不同偏差下的转移电流及转移机构平均功率相差不大,验证了转移容差设计与分析的正确性。试验数据见表2。

表2 转移验证试验数据Table 2 Data of transfer verification test

6 结论

本文针对国际首次在轨自动样品容器转移过程的偏差适应性需求提出了基于尺寸链原理的样品转移过程容差设计结果,经试验验证,可以解决导向结构相互独立且位置偏差大的转移容差问题,并为探月三期工程实现样品容器在轨的顺利转移提供依据。该方法后续可用于其它深空探测的多器间大行程物品自动转移任务的容差设计。

(

)

[1] 叶培建,于登云,孙泽洲,等.中国月球探测器的成就与展望[J]. 深空探测学报,2016, 3(4):323⁃336.Ye P J,Yu D Y,Sun Z Z,et al.Achievements and prospect of Chinese lunar probes [J].Journal of Deep Space Explora⁃tion, 2016, 3(4): 323⁃336.(in Chinese)

[2] 张扬眉.国外无人采样返回任务概述[J].国际太空,2011(1): 18⁃19.Zhang Y M.An overview of foreign unmanned sampling and return task[J].Space International, 2011(1): 18⁃19.(in Chinese)

[3] 计都.苏联无人采样返回任务取得巨大成就[J].国际太空, 2011(1): 20⁃22.Ji D.Soviet unmanned sampling and return task has made great achievements [J].Space International, 2011(1): 20⁃22.(in Chinese).

[4] 何景熙.复杂尺寸链分析计算理论及应用[D].重庆:重庆大学,2003.He J X.The Theory and Application of Complex Dimensional Chain Analyses and Calculation[D].Chongqing: Chongqing University, 2003.(in Chinese)

[5] 杨一帆,庄仲禹.应用尺寸链原理计算夹具定位误差[J]. 机械研究与运用,1994(4):16⁃19.Yang Y F, Zhang Z Y.Application of dimension chain princi⁃ple to calculation of fixture positioning error[J].Mechanical Research and Application, 1994(4): 16⁃19.(in Chinese)

[6] 张春城.某产品基于尺寸链的精度设计[J].四川兵工学报, 2013, 34(11): 92⁃95.Zhang C C.A product design of accuracy based on dimension⁃al chain[J].Sichuan Ordnance Journal, 2013, 34(11): 92⁃95.(in Chinese)

[7] 任嘉卉.公差与配合手册[M]第3版.北京:机械工业出版社, 2013: 1100⁃1109.Ren J H.Handbook of Tolerances and Fits[M].3rdedition.Beijing: China Machine Press, 2013: 1100⁃1109. (in Chi⁃nese)

[8] 廖念钊.互换性与技术测量[M].第2版.北京:中国计量出版社, 1994: 174⁃189.Liao N Z.Interchangeability and Technical Measurement[M].2ndedition.Beijing: China Metrology Press, 1990:174⁃189.(in Chinese)

[9] 张开富.飞机部件装配误差累积分析与容差优化方法研究[D].西安:西北工业大学,2006.Zhang K F.Assembly Error Stack⁃up Analysis and Optimum Tolerancing for Aircraft Assembly[D].Xi’an: Northwestern Polytechnical University, 2006.(in Chinese)

[10] 李仲辉.飞机装配容差优化设计方法研究[D].南京:南京航空航天大学,2010.Li Z H.Research on the Methods of Tolerance Optimal Design for Aircraft Assembly[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.(in Chinese)