充气式再入与减速系统柔性热防护材料的热冲击试验

2018-03-22黄明星唐明章

曹 旭,黄明星,丁 弘,唐明章

(北京空间机电研究所,北京100094)

1 引言

充气式再入与减速技术(Inflatable Reentry and Descent Technology,IRDT)是一种新型弹道式大气再入技术,它利用充气形成的气动外形提供阻力,并由表面耐高温的柔性防热材料提供热防护,最后由自身的充气结构实现着陆缓冲从而安全到达地面。IRDT巧妙地将传统返回飞行器的热防护系统、降落伞减速装置和着陆缓冲/漂浮系统集成为一体[1]。图1为俄罗斯IRDT试验飞行器的结构示意图[2]。

图1 俄罗斯IRDT试验器结构示意图[2]Fig.1 Russia IRDT experiment system[2]

IRDT的关键技术涵盖了多个学科,其中最为关键的是柔性热防护材料技术[3]。传统再入式航天器的热防护系统(Thermal Protection System,TPS)一般使用刚性烧蚀性材料,而IRDT结构为了满足折叠包装要求,必须采用柔性材料,而一般柔性材料的耐温能力有限,因此开展先进耐高温柔性热防护材料的研制具有非常重要的意义。

柔性热防护材料应具备轻质、耐高温、柔性和可折叠等特点[4]。根据再入任务的不同,柔性TPS承受的热流密度约20~30 W/cm2,最高温度高达1000~1200℃[5]。俄罗斯使用了烧蚀性材料浸润硅基树脂,而美国多采用基于氧化铝纤维织物的多层隔热材料[6]。

本文根据充气式再入与减速系统的研制需求,基于美、俄等国的研制经验,研制3种柔性热防护材料试样,对这些试样进行热冲击试验,以初步验证材料的性能,从而为后续研制工作提供参考。

2 材料设计与制备

2.1 设计要求

根据一般的再入任务[7],从热防护出发,对柔性热防护材料的要求如下:

1)再入最大热流25 W/cm2;

2)再入温度1200℃;

3)最大热流的作用时间100 s;

4)面密度尽可能小,以降低结构的重量;

5)柔性可折叠。

2.2 材料结构及组成

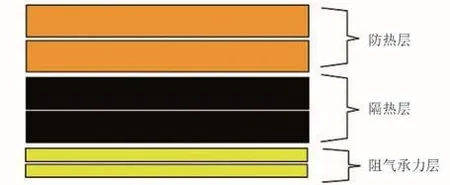

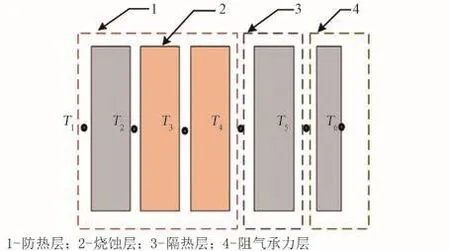

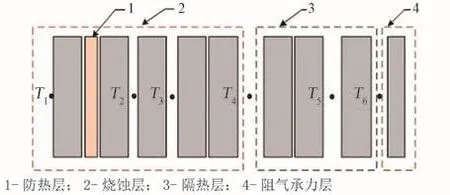

柔性TPS一般采用多层防热结构(Multi⁃Lay⁃er Insulator, MLI)[8],图 2 为典型的柔性 TPS 结构,从外到内分别为防热层(Outer Fabrics)、隔热层(Insulator Fabrics)、阻气承力层(Barrier Fab⁃rics)[9]。

图2 柔性TPS的结构设计[9]Fig.2 Flexible TPS constitution[9]

防热层位于TPS的最外面,承受最高的温度,主要用来阻隔热流,多使用高强轻质的柔性编织材料,如氧化铝纤维等[10]。本文采用美国3M公司的Nextel 440氧化铝纤维。为了提高防热效果,部分试样中增加了柔性硅橡胶烧蚀结构。

中间的隔热层承受的温度较防热层低,主要用来防止热量向内层传递,多使用无机隔热毡布、气凝胶等[11]。本文试验中采用气凝胶材料,此外,还获取到了一种氧化铝耐火棉,由于样品数量较少,未能制成隔热毡,用这种隔火棉作为填充物试制了一种试样。

阻气承力层用来承受飞行过程中的力学载荷并防止热流向内部气囊渗漏,保持充气结构的形状,多使用芳纶(Kevlar)织物和聚酰亚胺(Kap⁃ton)薄膜[11]。本试验暂不考虑气密性要求,因此只采用Kevlar织物作为该层材料。

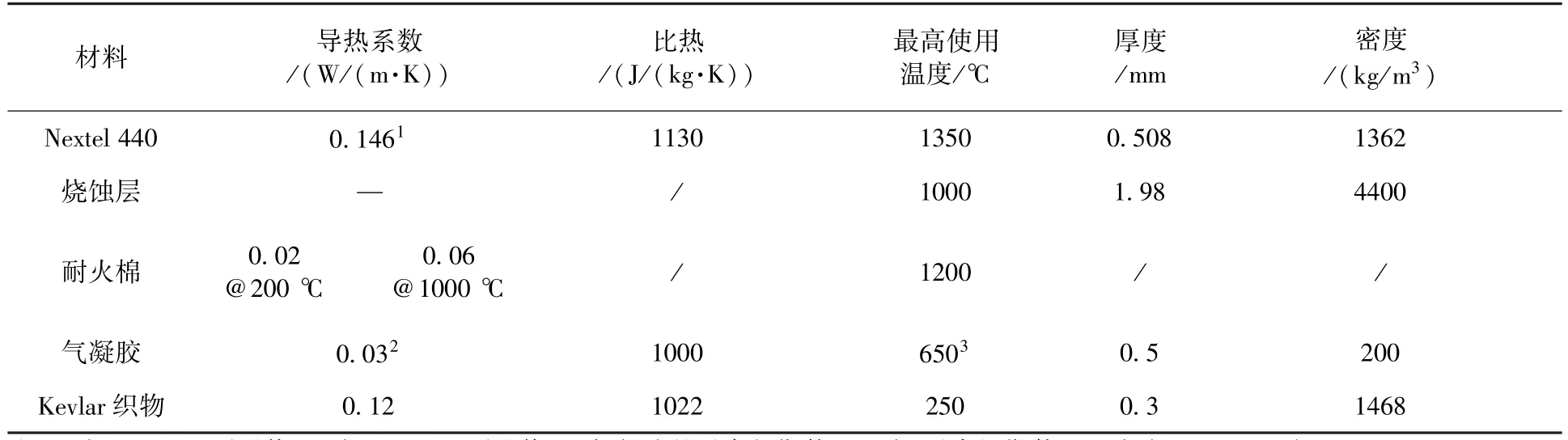

各备选材料的性能汇总如表1[11]所示。

2.3 材料制备

结合2.1节所述的设计要求,按照2.2节确定的结构和组成,通过热分析开展柔性热防护材料的设计和样品制备。柔性热防护材料的主要设计约束是温度、热流密度和持续时间。本文确定了3种方案,每种方案制备了1块试样,共3块试样,编号1~3号,如表2所示。其中1号试样由Nextel 440织物、气凝胶和Kevlar织物组成。在1号试样的基础上,2号和3号试样中分别增加了柔性烧蚀层材料和氧化铝耐火棉,同时调整了Nextel织物和气凝胶的铺层数量,主要目的是通过调整铺层数量和功能组成,对比验证综合防热效果。

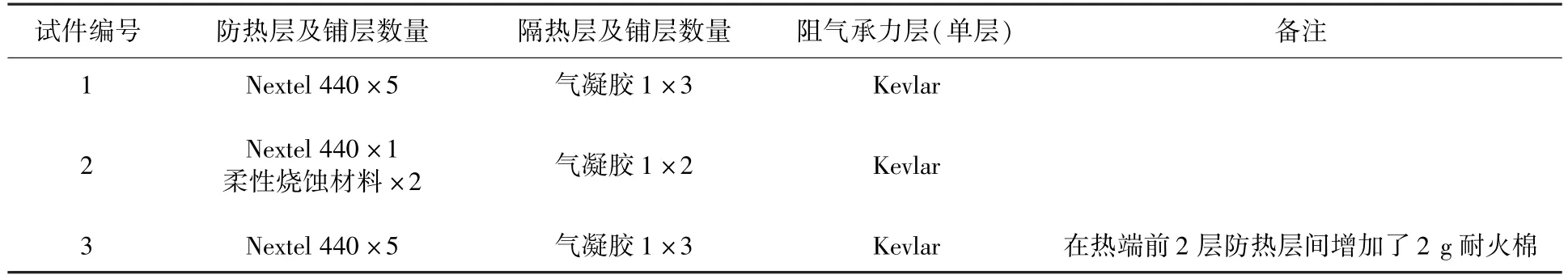

表1 柔性热防护材料各功能层技术参数Table 1 Parameters of flexible TPS materials

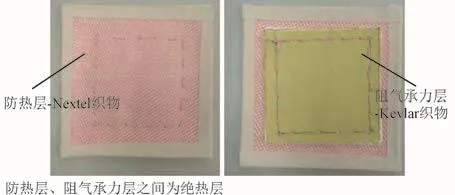

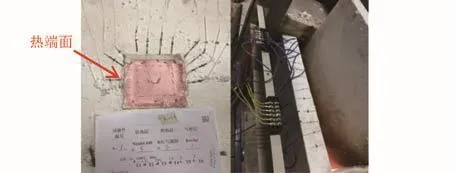

材料试样按照防热层、隔热层、阻气承力层的顺序缝合在一起,其中隔热层及阻气承力层的尺寸为80 mm×80 mm,为了满足试验工装的安装要求,防热层材料尺寸为110 mm×110 mm,试样的实物如图3所示。

图3 试验件照片Fig.3 Photos of experiment samples

3 热冲击试验

通过热冲击试验验证柔性热防护材料的热防护性能。试验条件模拟2.1节规定的要求,考虑试验设备的能力,试验模拟温度条件进行验证。采用加热设备使温度达到1200℃并保持稳定,而后对试样防热层(热端面)进行加热,此时试验开始,热量由防热层逐渐传递至阻气承力层,测量各层之间温度的实时变化。由于阻气承力层采用Kevlar织物,其长期使用温度为180℃,在250℃下、持续时间10 h,强度保持率超过80%[12]。考虑到IRDT系统经历高温环境的时间较短,将本试验结束(材料试样失效)的条件确定为Kevlar织物层的温度超过250℃,记录试验自开始至结束的持续时间,判断是否满足耐温要求。

3.1 试验设备

加热设备:试验采用 RMN⁃16⁃200型高温综合性能模拟试验机进行加热,最高温度达1600℃,升温速度5~10℃/min。

热电偶:试验温度采用铂铑合金热电偶进行测量,热电偶共6个,编号1#~6#。试验前,对热电偶进行标定。

数据记录:采用数据记录仪来显示并存储试验过程中各热电偶的温度变化及对应的时间,数据采集间隔为0.1 s。

表2 柔性热防护材料试验件组成Table 2 Constitution of flexible TPS samples

3.2 试验过程

试验前,在柔性热防护材料的防热层、绝热层、气密层之间布置热电偶。

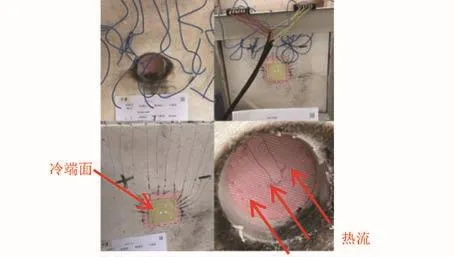

试验情况如图4所示,首先将柔性热防护材料试验件安装在试验工装上,通过高温综合性能模拟试验机将温度预热到1200℃,升温过程中在试验设备开口处安装隔热纤维板,以保持设备内部的热量不散失。当加热设备温度达到1200℃时,取出隔热纤维板,同时更换为安装有试验件的工装,对试验件进行加温,并开始计时。通过数据记录仪记录各热电偶的温度。试验后,把试验工装取出,并在加热设备开口处更换为原来的隔热纤维板,待试验件完全冷却后观察各功能层的变化。试验顺序为1号、2号、3号。

图4 热冲击试验过程Fig.4 Thermal shock test process

3.2.1 1号试验件

试验工装采用凹槽式固定纤维板,凹槽的深度约5 mm,试验件嵌入至凹槽中,材料试样与固定纤维板紧密贴合,尽量减小热流从试验件与固定纤维板之间进入。在各功能层之间布置6个热电偶,热电偶引线按顺序固定于试验工装表面,并与加热设备连接,最终与数据记录仪连接。试验件的热电偶在试验工装上的布置情况如图5所示,热电偶在1号试验件中各铺层间的分布规律见图6。

图5 试验件准备过程及热电偶安装情况Fig.5 Photos of sample preparation and thermocou⁃ple(TC) installation

图6 1号试验件热电偶分布规律Fig.6 Thermocouple installation in sample 1

3.2.2 2号试验件

根据1号试验件的试验过程,为了进一步减小热量通过防热层边缘进入到试验件各层之间,对工装进行了改进,采用开孔式固定纤维板,其他保持不变。试验件的热面贴在试验工装的冷面,加热设备的热量通过工装的圆孔对试验件进行加热,如图7所示。热电偶在2号试验件中各铺层间的分布规律见图8。

图7 2号试验件试验情况Fig.7 Experiment of sample 2

3.2.2 3号试验件

试验过程与2号一致,在1号试验件的基础上,3号试验件使用了耐火棉提高防热层的隔热能力,耐火棉的质量为2 g,均匀铺设在外面两层Nextel织物之间。3号试验件及热电偶分布规律如图9、图10所示。

图8 2号试验件热电偶分布规律Fig.8 Thermocouple installation in sample 2

图9 3号试验件及试验情况Fig.9 Experiment of sample 3

图10 3号试验件热电偶分布规律Fig.10 Thermocouple installation in sample 3

4 试验结果及分析

4.1 1号试件试验结果分析

热冲击试验后试验件的情况如图11所示。可以看出,试验件的防热层未发生损坏,颜色由红色变为氧化铝纤维的本色——白色,分析认为其使用的染色剂在高温下分解,隔热层的气凝胶变灰变脆,并且严重缩小变形,阻气承力层的Kevlar全部被烧坏,变成黑色粉末状,Kevlar燃烧过程产生的黑色粉末通过防热层边缘扩散出去,防热层边缘被染黑。

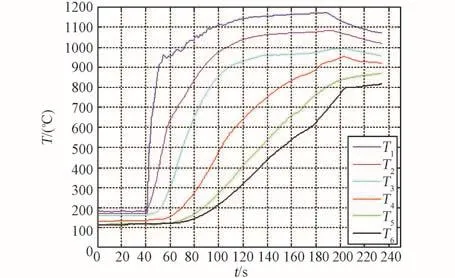

试验过程中各热电偶的温度变化曲线见图12,可以看出,试验从约第40 s开始,第79.8 s后第一层气凝胶热面开始失效,第96.8 s后阻气承力层开始失效,107.8 s后阻气承力层完全失效,大约在158.8 s隔热层三层气凝胶都已经失效,约190 s关闭高温综合性能模拟试验机,试验结束。根据试验数据,从开始加热至试验件失效,持续时间约67.8 s。

图11 1号试验件加热后的各功能层照片Fig.11 Photos of function layers after experiment in sample 1

图12 1号试验件各层热电偶温度变化曲线Fig.12 Temperature curves of various TCs in sam⁃ple 1

4.2 2号试件试验结果分析

加热后的试验件如图13所示。2号试验件在试验过程中,阻气承力层由于温度过高发生燃烧,并起明火。隔热层的气凝胶加热后变硬变脆,并收缩成碎片;烧蚀层材料热面烧蚀后碳化变黑,冷面变硬开裂;防热层Nextel织物的中心区域由于烧蚀层烧蚀碳化而变黑,其它区域的颜色由红色变为氧化铝纤维的本色白色。

图13 2号试验件加热后的照片Fig.13 Photos of function layers after experiment in sample 2

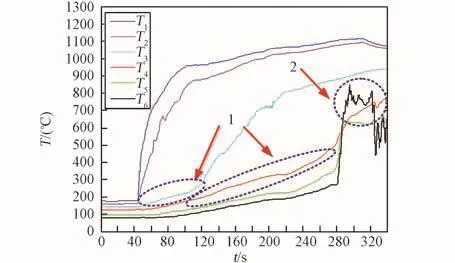

各热电偶的温度变化曲线见图14,可以看出,第44.4 s开始对试验件进行加热,此时,试验件表面温度迅速上升,第177.6 s隔热层气凝胶开始失效。第237.6 s阻气承力层的Kevlar开始失效,第265.4 s阻气承力层完全失效,在第280 s左右,阻气承力层Kevlar的温度突然迅速增大,温度甚至超过了隔热层内部温度,说明阻气承力层有燃烧情况,这与试验观察到的起明火现象一致,大约在340.4 s,气凝胶完全失效。从开始加热至试验件失效持续时间约121 s。

图14 2号试验件各层热电偶温度变化曲线Fig.14 Temperature curves of various TCs in sample 2

4.3 3号试件试验结果分析

试验后的3号试验件见图15。可以看出,在试验过程中阻气承力层并没有燃烧起明火,但由于最终温度过高,Kevlar变黑碳化。隔热层的气凝胶并未变硬变脆,也没有发生明显变形缩小,说明该层的实际温度低于分解温度。防热层Nextel440织物受热区域的颜色由红色变为氧化铝的本色白色,纤维层仍然完好,防热织物及耐火棉都未发生明显变化,说明Nextel织物和耐火棉满足使用要求。

各热电偶的温度变化曲线见图16,可以看出,各热电偶温度均是随着时间的推移较平缓地增加,说明耐火棉起到了较好的防热效果。第46 s试验开始,对试验件进行加热,第一层Nextel温度迅速上升,第150.6 s隔热层气凝胶开始失效,第160 s柔性热防护材料完全失效,大约在第268.6 s,隔热层三层气凝胶都已经失效。从开始加热至试验件失效持续时间约114 s。

5 讨论

5.1 工装对传热的影响

图15 3号试验件加热后的照片Fig.15 Photos of function layers after experiment in sample 3

图16 3号试验件各层热电偶温度变化曲线Fig.16 Temperature curves of various TCs in sample 3

本次试验采用了两种工装,分别是凹槽式工装、开孔式工装。凹槽式工装可以尽量减小柔性热防护材料冷面与空气的接触,减小由于温度过高而起明火的可能。根据图12记录的温度变化曲线,其隔绝了柔性热防护材料冷面与空气的对流传热,影响了阻气承力层散热,导致温度上升较快。

采用开孔式工装,加热热流通过工装上的开孔传递至柔性热防护材料表面,虽然仍有部分热流通过试验件与工装之间的间隙进入试验件,但整体的横向热流较小。此外,这种试验方式与实际的再入飞行过程类似,即试验件的冷面直接与大气接触,可以通过对流散热,整体散热效果更好。

5.2 缝线针眼对传热的影响

柔性热防护材料各层由Nextel缝线缝合而成,缝线针眼由防热层热面穿透到阻气承力层冷面。

根据试验结果,对于处于热流中的缝线针眼,无论是Nextel织物、气凝胶还是Kevlar织物,针眼附近的加热情况与试样其它地方没有差别,说明缝线针眼对整个柔性热防护材料的影响很小。

5.3 烧蚀层对防热效果的影响

为了提高试验效果,2号试验件在1号试验件的基础上增加了烧蚀层。从图14中可以看出,相比于其它试验曲线(图12、图16),采用烧蚀层的柔性热防护材料的温度变化曲线会有一个明显的吸热过程(图14中的区域1、2),当完全烧蚀后,温度迅速升高。其中阻气承力层温度突然急剧增大,甚至超过了T5,说明Kevlar开始燃烧起火,与试验中观察的现象一致。

从试验曲线还可以看出,在阻气承力层将要起火燃烧时,Kevlar的温度约为300℃,还未到其燃点。此时,T4、T5、T6曲线都有温度变化速率增大的拐点,说明引起Kevlar燃烧的原因有可能是烧蚀层产生的物质燃烧。

5.4 耐火棉对防热的影响

在1号试验件的基础上,3号试验件在外部两层Nextel织物之间均匀铺设了质量为2 g的耐火棉,其它设计相同。根据试验结果,没有加耐火棉的1号试验件,除防热层未烧坏,其它材料都严重烧毁变形,而3号试验件,隔热层气凝胶未发生损坏,说明增加耐火棉能迅速提高柔性热防护材料的防热性能。

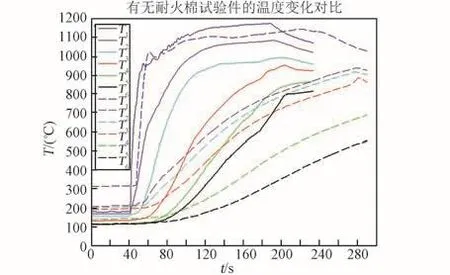

图17是有无耐火棉试验件的温度变化曲线对比,其中虚线表示有耐火棉试验件的温度变化曲线。可以看出,1号、3号试验件的热电偶分布规律相同,有耐火棉的3号试验件的T2温度明显小于无耐火棉1号试验件的T2温度。

6 结论

1)1号试样在1200℃的高温下,持续约68 s即损坏,2号、3号试样在其基础上增加了烧蚀层和耐火棉铺层,耐温能力显著提高,持续时间达到121 s、114 s,能够满足使用要求;

图17 有无耐火棉试验件的温度变化曲线Fig.17 Temperature curves with or without refrac⁃tory cotton

2)采用烧蚀材料作为隔热层,在有氧环境下可能会产生可燃物质,造成起火现象,对其他功能层造成影响,温度快速升高,且烧蚀材料的密度较大,不利于热防护材料的轻质化设计;

3)防热层采用的Nextel系列氧化铝织物耐高温性能良好,在1200℃下除颜色变化外,无明显损坏,但气凝胶的耐温极限为650℃,超过该温度,气凝胶快速收缩变形、破坏,造成热防护材料的隔热能力显著下降,最终失效;

4)采用耐高温的耐火棉作为隔热材料的隔热效果较好,可考虑将其制成隔热毡作为柔性热防护材料的隔热层。

本次试验采用加热炉作为加热设备,只能模拟试验的最高温度,无法对热流加载进行精确控制,在试验结束后,无法立即快速降温以便取出试样,对试验造成了不利影响。后续试验可对试验方法进行改进,如:改进试验工装、增大试验件尺寸,使试验方法更接近一维传热模型;采用更精确的加热设备,模拟再入飞行器的实际热流或温度曲线等。

(

)

[1] 曹旭,王伟志.空间充气式气动阻尼结构柔性防热材料研究初探[C]//中国宇航学会返回与再入专业委员会2010年学术交流会,成都,2010:523⁃530.Cao X, Wang W Z.Preliminary study on flexible thermal pro⁃tection materials of space aerodynamic decelerator structures[C] //2010 Seminar of Return and Reentry Specialized Com⁃mittee of China Society of Astronautics, Chengdu,2010: 523⁃530.(in Chinese)

[2] Wilde D,Walther S,Steckling M,et al.Inflatable reentry and descent technology(IRDT)[C]//2nd International Sym⁃posium of Atmospheric Reentry Vehicles and Systems, Arca⁃chon, France, 2001: 1⁃9.

[3] 夏刚,秦子增,张晓今.充气防热罩技术发展现状[J].导弹与航天运载技术, 2002(1): 19⁃24.Xia G,Qin Z Z,Zhang X J.Development status of inflatable thermal shield technology[J].Missiles and Space Vehicles,2002(1): 19⁃24.(in Chinese)

[4] 王伟志.充气展开式新型空间回收技术展望[J].航天返回与遥感,2004, 25(1):1⁃5.Wang W Z.Forecast of the new type inflatable deployment space recovery technology[J].Spacecraft Recovery& Remote Sensing, 2004, 25(1): 1⁃5.(in Chinese)

[5] 黄明星,王伟志.充气式再入柔性热防护系统热流及结构研究[J]. 航天器工程,2016,25(1): 52⁃59.Huang M X,Wang W Z.A study on heat flux and structure of inflatable reentry thermal protection system[J].Spacecraft Engineering, 2016, 25(1):52⁃59.(in Chinese)

[6] 曹旭.Al2O3纤维在空间充气式气动阻尼结构中的应用[J]. 航天返回与遥感, 2010,31(5): 16⁃21.Cao X.The application of Al2O3fibers in space inflatable aerodynamic decelerator structures[J].Spacecraft Recovery& Remote Sensing, 2010, 31(5): 16⁃21.(in Chinese)

[7] 卫剑征,谭惠丰,王伟志,等.充气式再入减速器研究最新进展[J]. 宇航学报, 2013,34(7): 881⁃890.Wei J Z, Tan H F, Wang W Z, et, al.New trends in inflata⁃ble re⁃entry aeroshell[J].Journal of Astronautics, 2013, 34(7): 881⁃890.(in Chinese)

[8] Lichodziejewski L,Kelley C,Tutt B,et al.Design and tes⁃ting of the inflatable aeroshell for the IRVE⁃3 flight experi⁃ment[C] //53rd AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference, Honolulu:AIAA, 2012: 1⁃11.

[9] Del Corso J A,Bruce W E,Liles K A,et al.Thermal analy⁃sis and testing of candidate materials for PAIDAE inflatable aeroshell[ C] //20th AIAA Aerodynamic Decelerator Systems Conference,2009.

[10] Hughes S J, Ware J S, Del Corso J A, et al.Deployable aeroshell flexible thermal protection system testing[C]//AIAA Aerodynamic Decelerator Systems Technology Confer⁃ence and Seminar,2009.

[11] 3M corporation.3M Nextel Ceramic Fibers and Textiles:Technical Reference Guide[M/OL].http://www.mmm.com/ceramics.

[12] Dupont Corporation.Kevlar Technical Guide[M/OL].ht⁃tp://www.dupont.com/products⁃and⁃services/fabrics⁃fibers⁃nonwovens/fibers/brands/kevlar.html.