锻件毛坯淬火心部硬度不足的原因分析案例

2018-03-21张军改河北东安精工股份有限公司

文/张军改·河北东安精工股份有限公司

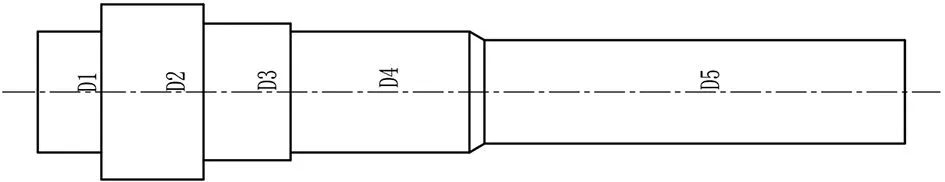

在实际生产中,锻件厂家和其客户之间经常发生因无法判定供需双方责任,而产生各种质量纠纷的事件,锻件厂家认为自己供货各项指标均合格,而其客户在后续加工中出现某些质量问题却找不到原因。我公司也曾发生过类似的事件,图1是我公司为某客户生产的汽车变速箱齿轮轴毛坯,材质为20CrMnTiH,客户后续淬火时硬度达不到规范要求,遂对毛坯进行端淬试验,其检验结果低于规范要求,则认为这是导致淬火硬度不足的原因,要求退货。接到客户反馈后,我们对此展开了调查,最终找到了问题的真正原因。

图1 输出轴毛坯

锻件淬火硬度的影响因素

原材料

(1)材质影响。在实际生产中,因管理不善造成原材料混料,本应是合金钢的,因混料错用成碳钢或其他钢号的钢材,致使淬火硬度不合格。还有可能在设计时,因选择钢材不当,使淬火硬度不能满足预期要求。

(2)显微组织的影响。原材料的显微组织不均匀也会造成局部硬度不足或出现软点。

(3)材料末端淬透性的影响。原材料末端淬透性越高,淬火硬度就越容易提高。

淬火工艺

(1)加热温度和保温时间的影响。对于亚共析钢来说,加热温度低(在Ac1与Ac3之间)、保温时间不足,钢不能完全奥氏体化,铁素体不能完全融入奥氏体,淬火后,得到的组织为铁素体和马氏体,而非均匀一致的马氏体,使硬度低于纯马氏体组织。这种现象多发于温控装置失灵、仪表指示出现偏差或炉温不均匀的情况。

(2)淬火介质对于冷却速度的影响。冷却介质选择不当,将影响冷却速度,从而影响淬火硬度。冷却能力差的介质,冷却速度慢,奥氏体在冷却过程中转化为珠光体类组织,得不到马氏体,使工件硬度降低。一般水比油冷却能力强,油比气冷却能力强。

(3)淬火介质温度对于冷却速度的影响。冷却介质温度越高,冷却速度越慢,冷却能力越差,工件硬度越低。

(4)装炉量及装炉方式的影响。装炉量越大,需要的加热和冷却时间越长,在加热温度、保温时间和冷却时间相同时,装炉量越大,硬度越低。装炉方式对加热和冷却能力也有较大影响,工件与工件之间间隙越大,越容易透热和冷却,同样条件下,硬度会越高;工件与工件之间越密集,越不容易热透和冷透,硬度就越低。

试验方法

(1)原材料端淬方法的影响。如果未按国家标准进行末端淬透性试验,或者供需双方端淬试验方法不同,将会影响端淬结果,甚至会因结果误差过大,不能给淬火提供正确的参数指导,导致后续淬火工艺调整错误,影响淬火硬度。

(2)淬火后硬度检验方法的影响。不同的试验方法,对试样的要求不同,例如:试块镶嵌法适用于维氏硬度,而不适用于洛氏硬度。如果洛氏硬度使用了镶嵌试块,则对结果影响较大,出现误判。另外,直接读数和通过硬度转化得出的结果也有较大的差异。

问题排查

原材料

(1)原材料材质。我公司使用的是客户指定材料,不存在材料选择错误。又经过对我公司和钢材供应厂家的追溯,认为没有混料的可能,因此,排除用错材料的因素。

(2)原材料显微组织。我公司产品是经过楔横轧制和等温正火后供货的,楔横轧可以细化晶粒,等温正火可再次细化晶粒,不易出现大小晶粒问题;同时,经过抽样检验,也未发现大小晶粒现象,因此,该因素也可以排除。

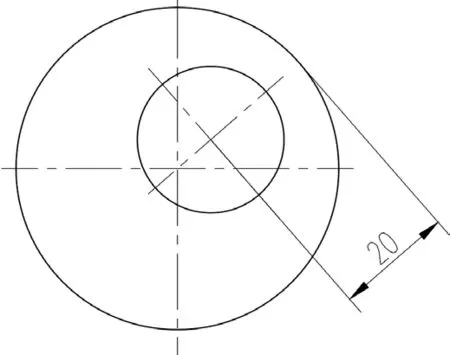

(3)原材料端淬。客户反馈,取样2件,端淬结果分别为:J9=28.3HRC和29.2HRC,不符合规范要求的J9=30~36HRC。于是我们分别进行了调查:查进厂材质单,端淬为J9=30HRC,符合规范要求;将客户返回的一件产品送有资质的单位进行端淬试验,结果为30HRC,符合规范要求;以往发货材质单查验,端淬分别为30HRC、31HRC、32HRC、33HRC等,其中30HRC的材料未反馈淬火硬度不足,说明并不一定是端淬低导致的淬火硬度不足。于是我们同原材料厂家到客户现场进一步核查原因,经与客户深入沟通,发现供需双方存在差异:客户在产品中取样,钢厂在原材中取样;客户正心取样,钢厂偏心取样(见图2、图3);客户未经正火,直接淬火,钢厂先正火再淬火;客户加热保温时间40分钟,钢厂和标准加热保温时间均不低于50分钟,这些差异再加上操作和读数等因素,可能导致端淬结果存在差异。

图2 正心取样

工艺方面

(1)客户淬火工艺。真空炉氮气冷却渗碳淬火,先将工件加热到渗碳温度960℃,然后,冷却到淬火温度880℃,再将工件传送到氮气冷却室冷却至室温后取出。渗碳加热室有测温装置,冷却室没有测温装置,因此无法控制工件到达冷却室的温度和冷却室中冷却介质的温度,进而无法控制冷却速度。

(2)工艺参数选择依据。每批产品到货后,未根据端淬调整淬火工艺参数,而是先试验6件产品,合格后,按此工艺批量渗碳淬火,批量生产的装炉量是96件。

(3)进一步与客户交流得知,通过减少装炉量和改变冷却介质(将氮气改为油冷)是可以提高硬度的,只是车间担心增加成本,降低产量,从而减少收入。

图3 偏心取样

据以上分析认为存在如下问题:(1)氮气冷却能力差是硬度提不上去的主要原因,在这种冷却方式下,应根据端淬高低,调整工艺参数。(2)冷却室没有温控装置,无法控制温度和冷却速度,可能会导致工件硬度低。(3)6件试验品淬火和96件批量淬火需要的加热时间和冷却时间显然不同,如果用同样的工艺,势必造成批量淬火时的硬度偏低。

试验方法

试样对硬度的影响。客户进行洛氏硬度试验时,采用的是试块镶嵌法,如图4所示,即用热压镶嵌法将试样镶嵌到树脂中,然后再按洛氏硬度试验方法,对试样施加150公斤力后读取硬度值,该做法不符合GB/T230.1规定的将试样平稳地放在刚性支承物上的要求,洛氏硬度是通过压痕深度读数的,树脂和钢材的硬度和弹性均不同,在150公斤力的作用下,有树脂镶嵌块和直接用钢试样产生压痕肯定不同。

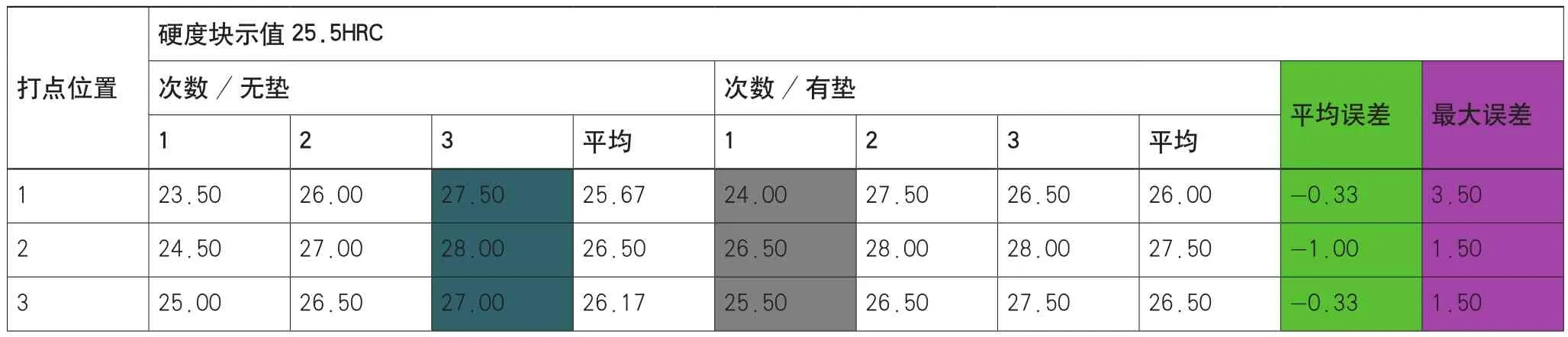

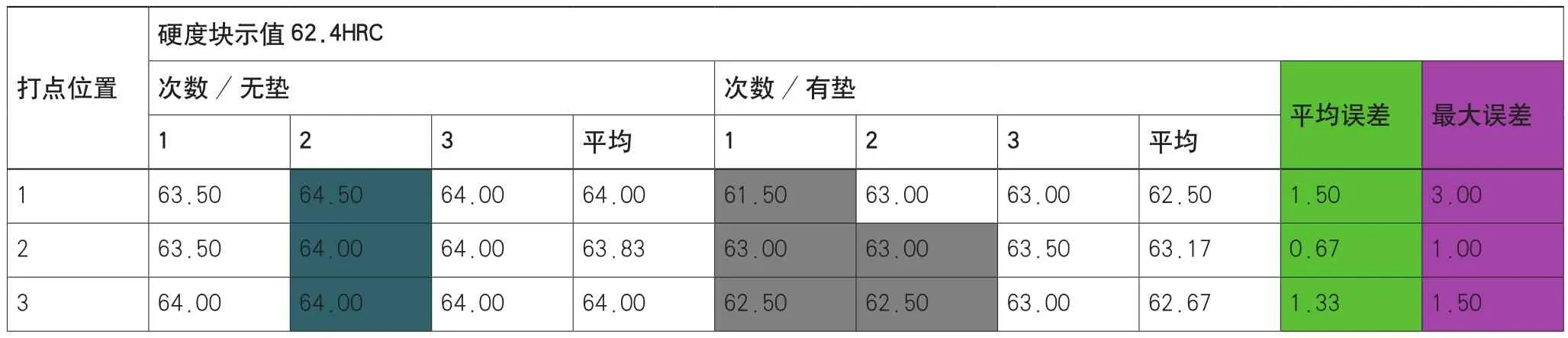

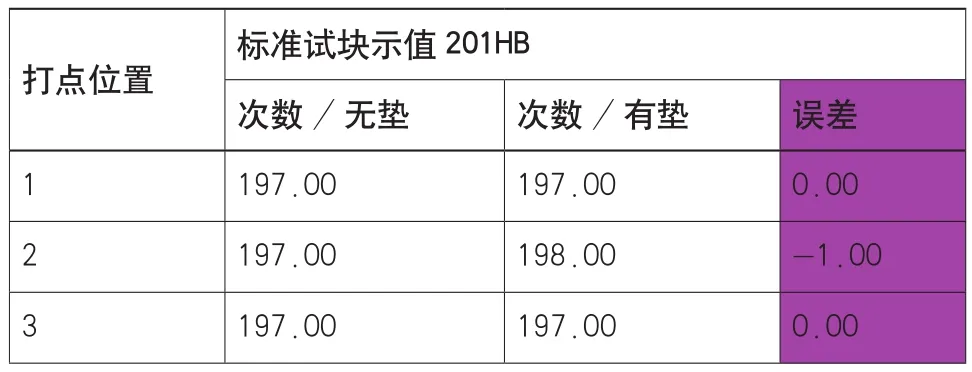

为验证镶嵌法的误差,我公司用硬质树脂垫在试样下模拟客户镶嵌试样在洛氏硬度计和布氏硬度计(模拟维氏硬度计)做了4组试验,洛氏硬度计分别使用示值为25.5HRC和62.4HRC两个标准试块进行模拟试验,共计模拟3组数据,每组数据3个位置,每个位置分别用加树脂垫和不加树脂垫的标准试块打3个点,共计打点54个,整体误差在-4~3HRC,见表1~表3。布氏硬度计用示值为201HB的标准试块做了一组试验,最大误差1HB,见表4。

图4 试块镶嵌法

表1 洛氏硬度试验对比(第一组数据)

表2 洛氏硬度试验对比(第二组数据)

由于洛氏硬度计测量第一组数据时是在硬度计停用一段时间后测量的,有些不稳定,用了一段时间后,打第二、第三组数据时,硬度计基本稳定,且均呈现出加垫硬度值低于不加垫硬度值的趋势(误差在10%左右)。而布氏硬度加垫与不加垫误差很小(千分之五)。由此可以验证,洛氏硬度计不适用于镶嵌试块,如果必须加镶嵌块,则需要先在维氏硬度上打硬度,再转化为洛氏硬度。客户用镶嵌试块直接打洛氏硬度是偏低的。

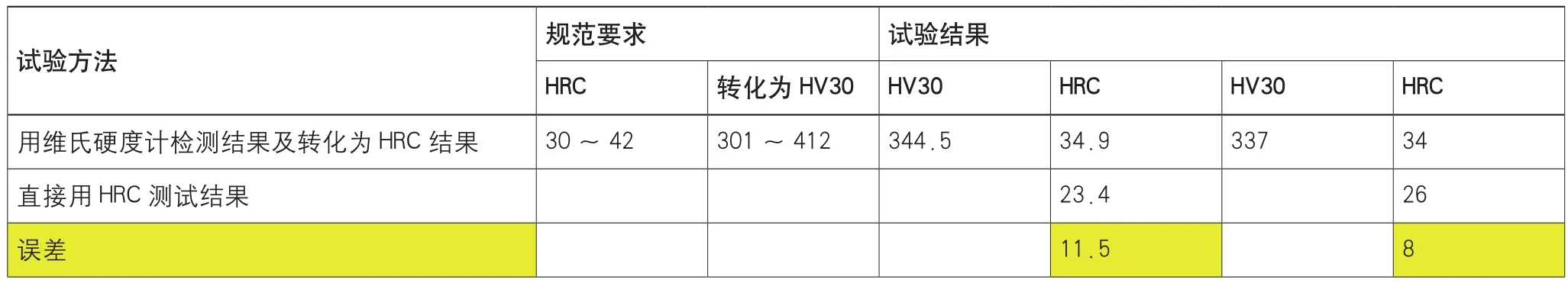

硬度转化误差。客户直接用洛氏硬度计打硬度和用维氏硬度计打硬度后转化为洛氏硬度,误差在10HRC左右,见表5。也就是说,如果用维氏硬度打硬度后再转化为洛氏硬度,其结果是符合规范要求的。因为维氏硬度试验时加载力为30公斤力,比洛氏硬度的150公斤力小得多,对树脂的影响比较小,而且维氏硬度标准GB/T4340.1规定可以用镶嵌试块方法进行维氏硬度试验。

表3 洛氏硬度试验对比(第三组数据)

表4 布氏硬度试验对比

表5 直接用HRC读数与HV30读数后转为HRC对比

原因确定

影响端淬结果的主要因素

(1)供需双方端淬试验取样时机不同,一个是原材料,一个是楔横轧产品。

(2)端淬试样取样位置不同,钢厂在原材料中偏心取样,客户在楔横轧后的毛坯中正心取样。

(3)端淬工艺流程不一致。钢厂严格按标准规定流程:取样→正火→淬火→打硬度。客户:取样→淬火→打硬度。

(4)加热温度和保温时间不一致。钢厂加热和保温时间不低于50分钟(一般1小时以上),客户40分钟。

影响齿轮轴淬火硬度的主要因素

(1)工件传送过程温降的影响。工件在渗碳炉传送到冷却室有一定的距离,在此期间温度会降低,降低多少无法测量。

(2)温度控制的影响。冷却室没有测温装置,无法控制工件初始冷却温度和冷却速度,也无法控制冷却介质的温度。

(3)冷却介质的影响。氮气的冷却速度比油和水都慢,因此在遇到端淬数值低的产品时,必须减少装炉量,以提高冷却速度。

(4)装炉量的影响。用6件产品试验的淬火工艺作为96件批量淬火工艺是不合适的,6件冷却速度要比96件高的多。

硬度检验方法会对检验结果有影响

(1)镶嵌试块不能用于洛氏硬度试验,否则影响检验结果,硬度整体趋势偏低。

(2)用维氏硬度转化为洛氏硬度比直接用洛氏硬度计检验结果高。

结论

(1)试样制取时机、取样位置、端淬工艺流程、工艺参数等均可能对端淬结果有影响,因此,供需双方应经常对标。

(2)试块镶嵌后,不能用洛氏硬度计直接读数,可用维氏硬度转化为洛氏硬度,否则会造成误判。

(3)渗碳淬火时,应安装测温装置,确保温度和冷速受控。

(4)渗碳淬火时,应根据原材料的端淬、装炉量的多少、冷却介质的冷却能力等实时调整工艺参数。

(5)不能用试样淬火工艺代替批量淬火工艺。