传动轴滑动叉锻造成形工艺优化

2018-03-21郭艳珺许昌中兴锻造有限公司

文/郭艳珺·许昌中兴锻造有限公司

针对滑动叉的模具结构,制坯模具采用组合式凹模镶块结构,节约模具材料和费用;预锻和终锻模具改用机械压力机用模具,滑块导向精度高,保证了锻件的形状和尺寸精度。采用优化后的成形工艺进行生产试制,单个滑动叉锻件料耗减少0.20kg,材料利用率由原来的82%提高到90%,采用局部加热方式,电加热损耗降低,模具寿命提高2倍左右。

随着汽车工业的迅猛发展,汽车性能不断提高,对汽车零部件的质量和成本提出了更高的要求,带动汽车零部件锻造行业朝着自动化、高效和节能环保等方向发展。汽车传动轴上的叉形件数量大、品种多,常见的叉形件有万向节叉、轴叉、突缘叉和滑动叉等,而滑动叉与十字轴、万向节叉或突缘叉、轴管等连接构成汽车传动轴,广泛应用于轿车、装载车和起重机等各种车辆的动力传动系统。

目前,国内多数锻造企业采用水平分模的开式模锻工艺生产传动轴叉形类锻件,但存在材料利用率低、电加热损耗大和产品成本高等诸多问题。由于滑动叉锻件杆部较长,通常需要制坯工艺,与短轴类叉形锻件成形工艺有所不同,对于如何提高长轴类叉形锻件的材料利用率,国内的研究报道还很少见。虽有相关文献提出了立式预锻、杆部热挤成形的预锻成形方法,能够有效提高长轴类叉形锻件材料利用率、生产效率和模具寿命等,但存在的问题是长轴类叉杆部需要设计拔模斜度,而且锻件出模困难,模具需要额外设计顶出装置,同时锻件采用全加热方式,电加热损耗高等问题并未得到有效解决。因此,研究探索滑动叉锻件的先进锻造工艺技术,对我国汽车零部件行业的发展具有重要意义。

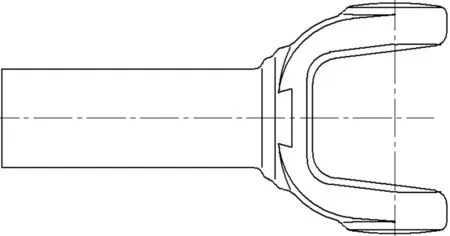

传统锤锻工艺生产出的滑动叉锻件如图1所示,针对滑动叉传统锤锻工艺中存在的材料利用率低、电加热损耗大、模具寿命低和产品成本高等问题和不足,本文提出了平锻制坯和热模锻相结合的联合锻造成形工艺方法,并通过有限元模拟技术和实际试制生产验证,最终生产出耗能低、耗料低、生产效率高的合格锻件。

图1 滑动叉传统锤锻件

图2 滑动叉锻件简图

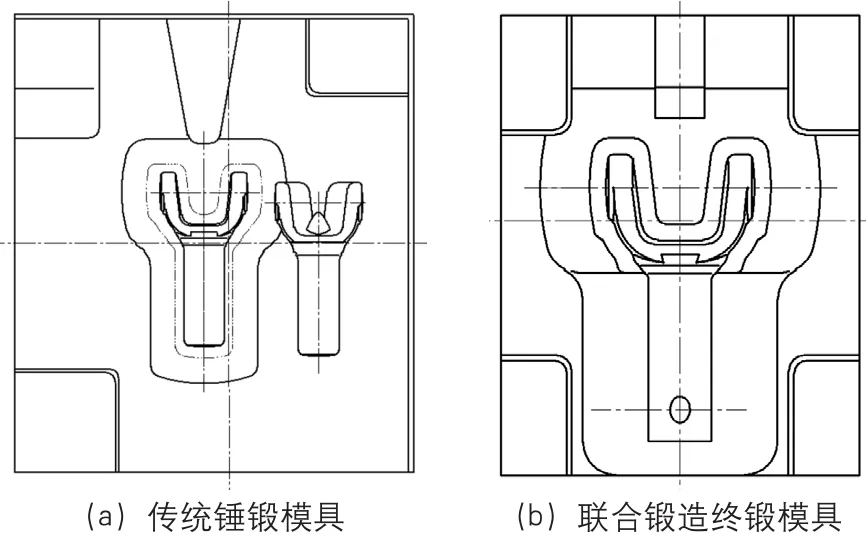

图3 滑动叉模具结构图

工艺分析及优化

传动轴滑动叉锻件形状基本相同,杆部细长,头部分叉,属于叉形类锻件。本文以某型号滑动叉锻件为例,锻件简图如图2所示。材料为45钢,锻件质量重约1.8kg。锻件长172mm,杆部直径为φ38mm;头部叉口内宽57mm,并存在一定斜度。通过工艺分析和计算,该型号滑动叉锻件形状复杂系数为0.278,形状较复杂,且锻件杆部较长,需要制坯工艺,其传统生产工艺采用模锻锤设备,锤锻模具结构如图3a所示,选用规格直径为φ55mm坯料才能满足叉部成形要求,且杆部坯料需多次压扁成形。滑动叉锻件的传统锤锻工艺流程为:下料→感应加热→锤锻压扁制坯→预锻→终锻→切边等。滑动叉杆部压扁量公差波动性大,容易造成尺寸超差,需增加下料重量来弥补由于放料偏差所造成的废品问题;同时锤锻工艺具有模具成本高、材料利用率低、工作环境较差和设备噪声大等缺点。

为解决滑动叉传统锤锻工艺中存在的上述问题,并保证锻件完全充满型腔,采用“平锻制坯,热模锻预终成形”的联合锻造工艺,其终锻模具结构如图3b所示。该锻造工艺选用规格与滑动叉杆部直径相等的圆形棒料。在成形过程中,锻件杆部不发生变形,所以采用局部感应加热技术对锻件叉部坯料进行加热即可,电加热损耗显著降低,而且终锻件杆部少无毛边,能够有效提高材料利用率;同时采用平锻镦粗制坯工艺,制坯形状完全由模具型腔决定,制坯精度得到提高。同时对改进后的成形工艺建立了有限元模拟,优化制坯件尺寸和形状,减少试制成本和修模次数。

有限元模拟

有限元模型参数设置

本文采用热力耦合的刚粘塑性有限元模型,忽略滑动叉成形过程中的弹性变形。滑动叉属于轴对称锻件,故本文选用1/2模型为研究对象,以降低模拟计算量。模拟分析过程中坯料材料选用45#钢,始锻温度为1050℃,定义为塑性体;模具材料选用H13钢,模具预热温度为250℃,不考虑模具变形;模具与坯料之间采用石墨乳润滑,坯料与模具之间采用剪切摩擦类型,摩擦系数选为0.3;由于坯料、模具与周围环境存在热交换,坯料与模具之间热传导系数设置为11N/s/mm/℃;待建立好坯料和模具的三维有限元模型后进行成形模拟即可。

平锻制坯

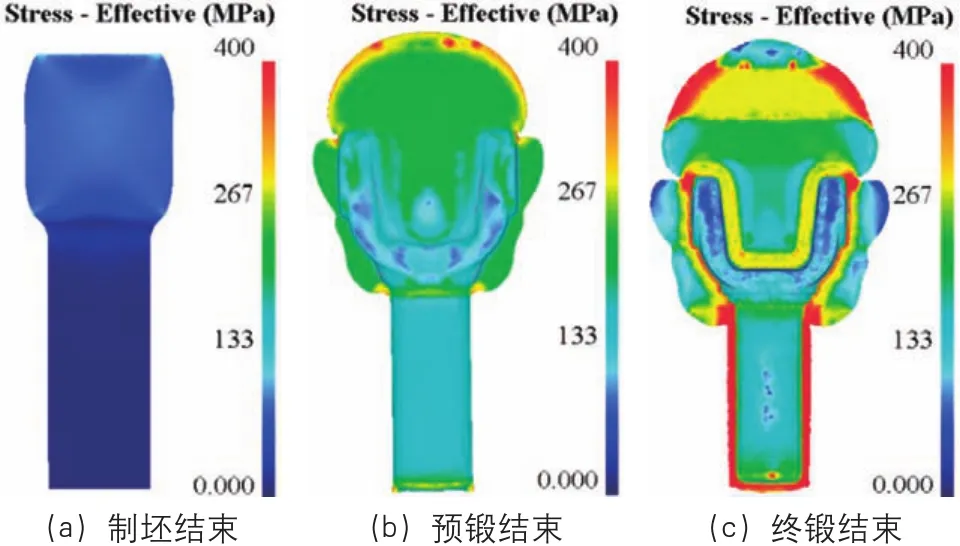

通过前面对滑动叉成形工艺进行分析,改进后的制坯工序为平锻制坯,这主要由坯料局部成形方式决定。图4a为滑动叉制坯工序结束时的等效应力分布图,坯料头部的成形过程类似于圆棒料简单的镦粗过程,且坯料头部等效应力为90MPa左右,明显大于杆部的等效应力。由图5a分析可知,随着坯料头部镦粗过程的进行,制坯工序所需成形力是逐渐上升的,得到制坯工序最大成形力为9.22×104N,故实际选择400t平锻设备即能满足生产要求。

图4 滑动叉等效应力分布图

图5 滑动叉载荷—行程曲线

预锻

预锻在滑动叉成形工艺中的主要作用是利用预锻型腔的劈料台成形出滑动叉锻件头部的叉形和中间过渡法兰的聚料。在该工序中,制坯后的锻件材料在预锻模腔中进行分配,该工序设计的优劣直接决定能否生产出合格的滑动叉锻件。通过数值模拟,可以直观地了解坯料预锻过程中金属流动情况、等效应力、应变和成形载荷变化等情况,便于工序优化设计。

图4b为滑动叉预锻工序结束时的等效应力分布图,锻件两叉部内档处的坯料等效应力大于叉部本身的等效应力,杆部的等效应力最小,且滑动叉锻件本身各处等效应力相接近,没有出现突变情况。图5b所示为锻件预锻过程成形力的变化情况,可知其成形过程明显分为三个阶段:头部坯料劈料阶段、叉部填充阶段和飞边形成阶段,飞边行程结束时成形载荷最大,此时载荷为8.89×106N。

终锻

终锻是滑动叉锻件成形工艺的最后一个工序,预锻件没有充满的部位在这里完成最终成形,故终锻工序决定着滑动叉终锻件的尺寸和形状。

图4c为滑动叉终锻工序结束时的等效应力分布图,终锻件本体等效应力分布规律与预锻件的相似,均是叉部内档坯料应力最大而杆部等效应力最小,叉部本身等效应力次之,这主要是因为在成形过程中,在成形力作用下叉部内档坯料向叉部和过渡法兰处流动,而杆部基本不发生塑性变形,从结果可以看出,锻件完全充满,叉部内档飞边较头部其余部位大。图5c为锻件终锻过程成形力的变化情况,可知终锻过程的成形载荷变化趋势与预锻阶段相同,该阶段最大成形载荷为1.09×107N。

表1 传统锤锻工艺和联合锻造经济效益对比

图6 滑动叉锻件实物

工艺对比分析

生产验证

为了验证滑动叉联合锻造工艺能否成形出传动轴滑动叉锻件,因此根据模拟结果设计模具并实际生产验证,实验结果如图6所示。图6a和图6b分别为终锻工序后和切边后滑动叉锻件实物图。图6a为滑动叉终锻件实物图,金属流动情况与模拟结果(图4c)基本吻合;从图6b可以看出,切边后的锻件叉部和杆部过渡法兰区域充满良好,且锻件本体无折叠、压伤等缺陷存在,经检验,符合产品质量要求。

经济效益对比分析

滑动叉传统锤锻工艺与优化后的联合锻造工艺对比结果见表1。由表1可知,滑动叉联合锻造工艺在模具寿命、产品质量、生产效率和成本等方面都有显著地改进和提升,故有着明显的经济效益和参考意义。

结论

采用联合锻造工艺已成功生产出合格的滑动叉锻件,为传动轴滑动叉锻件成形提供了有益的参考,此工艺具有以下优点:(1)滑动叉锻件下料重量减少,材料利用率由原来的82%提高到90%;(2)坯料采用局部加热方式,电加热损耗降低;(3)联合锻造工艺的锻造模具寿命提高了2倍左右;(4)杆部单边机加工余量减少0.5mm,且杆部尾端面不存在拔模斜度,便于机加工定位,提高了机加工生产效率。