某空压机装配线生产平衡仿真及优化研究

2018-03-20许文秀李君吴金卓

许文秀,李君,吴金卓

0 引言

目前,作为中国经济主要支柱的制造业伴随着全球经济的快速发展也呈现出快速发展的态势。然而,与此同时,许多制造企业也面临着来自全球的冲击,因此如何减少生产成本,提高各制造商的自身竞争力受到了广泛关注[1]。国内外学者在求解生产线平衡问题(Assembly Line Balance,ALB)方面进行了许多研究。例如,Helgeson等人提出了求解ALB问题的阶位算法[2],将作业元素按位阶高低进行排序,在分配时按照位阶高先分配原则来进行,结果表明,通过该原则能有效地减少工作站数量。Ramaseh等人对多阶段生产过程的运输批量问题进行研究[3],从运输批量、搬运成本及库存成本三者关系的角度分析如何降低生产物流成本。在国内,王爱虎等人应用研究、设施规划及物流线路设计等方法[4],对某条以手工作业为主的生产线进行优化。赵光周等人对某卷烟厂进行调研[5],从原材料采购到最后出厂配送至各烟草店为止的整个烟草生产、分销活动进行优化,最终完成符合卷烟生产制造特点的整体物流方案设计。本文运用Flexsim软件建立空压机车间装配线计算机仿真模型,并采用启发式平衡法对空压机车间生产物流系统进行优化研究,最终确定空压机车间生产物流系统优化方案,以达到成功降低设备空闲率,提升生产物流车间的运行效率,降低运营成本的目的。

1 装配生产线平衡问题

装配生产线即按规定技术标准及要求,将一系列零部件按既定工艺过程,通过必要设备进行组装,最终组装成产品的生产组织形式[6-7]。装配生产线的生产形式是在实行大规模批量生产的制造业中所必需的。因此,对于装配生产线的平衡研究是必要的[8]。装配线平衡,即解决在一定生产工艺条件下,遵照既定节拍将现生产工序进行重新划分、调整,进而使得所有工作站负荷均衡,使得所有工作站都处于满载状态运作[9-11]。实际上,对装配生产线进行平衡优化就是一系列优化组合过程[12]。装配生产线平衡对生产线影响很大,最直接的影响就是生产效率[13]。因此,如何及时发现装配生产线问题,并对其优化以解决装配生产线不平衡问题是十分迫切的。本文采用启发式平衡法以生产节拍为研究对象,结合作业元素组成优先顺序图,根据特定作业单元分配原则进行求解,以达到对装配生产线优化的目的。

2 基于Flexsim的空压机车间装配流水线仿真

本文以某公司空压机车间直线型装配流水线为研究对象,对某型号空压机的装配过程进行实地数据采集。采用Flexsim进行建模,建模过程可以归纳为五步:布局设置、定义“流”、参数设定、模型运行及结果分析[14-15]。

2.1 建立仿真模型

在车间实际生产时,每个工作地要完成该工作地全部加工活动。首先,将零部件等运送到相应工作地,在每个工作地完成相应装配活动,然后通过流水线运输至下一工作地,直至封箱打包。本文的建模思想是:该型号空压机装配线共有16个工作地,以工作地为基本单元建立模型,使零部件从第一个工作地开始,遍历装配生产线上所有工作地,直至产品装配完成,模拟整个装配活动。另外,为设备设定一系列属性和规则,如加工时间、设备调整时间、设备故障发生率和工人操作等,来模拟实际生产过程中装配线上工件的移动和加工行为。具体建模过程如下。

2.1.1 布局设置

根据该型号空压机的工艺流程图和空压机车间布局平面图,可以直接建立工艺流程仿真模型。模型中包括1个Source、1个Sink、16个Processor、14 个 Conveyor。

2.1.2 定义“流”

依据实际元素的相互关系,设置模型中各对象间的逻辑关系,再连接相应端口。用“A”键连接实体对象,代表各临时实体流动方向,即工件的运动方向。用“S”连接中心端口,即Task Executer和 Fixed Resource。

2.1.3 参数设定

在模型中,每个实体的参数设置如下。

Source参数设置:为了化简模型,用“Source”让气罐源源不断供应。设该装配线“瓶颈”工位作业时间是40 s,由于装配生产线节拍受到“瓶颈”工位约束,所以一个气罐供应时间设置为40 s。

Processor参数设置:在模型中创建Processor实体用来对各临时实体进行操作,模拟工件加工过程。在本模型中总时间延迟分为预置时间和处理时间两部分。本文将所需数据整理成标准格式,将模型所需的各类参数存放于独立的Excel表格中,并在模型开始运行之前将表1中参数导入到Flexsim全局表中,各Processor可按表格中数据运行。

表1 实体处理时间与预置时间表Tab.1 Entity processing time and preset schedule

Conveyor设置:在实际生产过程中,只有一个Conveyor,除第1、11、14工位外,其余各工位皆在装配生产线上完成。在模型中,所有加工装配活动皆由Processor完成,由Conveyor送至下一Processor。Conveyor总长度为30 m,在模型中被不同Processor分开,除工作地10-11、14-15间的传送带为5 m外,其余长度为1 m。Conveyor的速度采用默认的速度1m/s。

Operator参数设置:由于装配线上需要工人对各工件进行加工,用Operator表示装配线上进行作业的工人。为了避免工人行走时间长而产生误差,将Operator中的最大速度进行调整。设置后即可消除工人行走时间而造成的误差,所有Operator皆按照此方法进行操作。

Sink设置:为了化简模型采用Sink对象来删除已生成的产品,以降低模型中运行对象数量,提高模型运行速度。本文中对Sink采用默认参数。

2.2 运行模型及仿真结果分析

用Flexsim软件建立该型号空压机装配线仿真模型,完成模型相关参数设置后,进行编译和运行操作。利用控制器设置模型模拟装配生产线1d工作状况,即仿真模型的运行时间为28 800 s,仿真时间与实际时间比为5:1。点击编译后运行模型。

目前为止工作地7的加工时间占56%,空闲时间占38%,预置时间占6%。

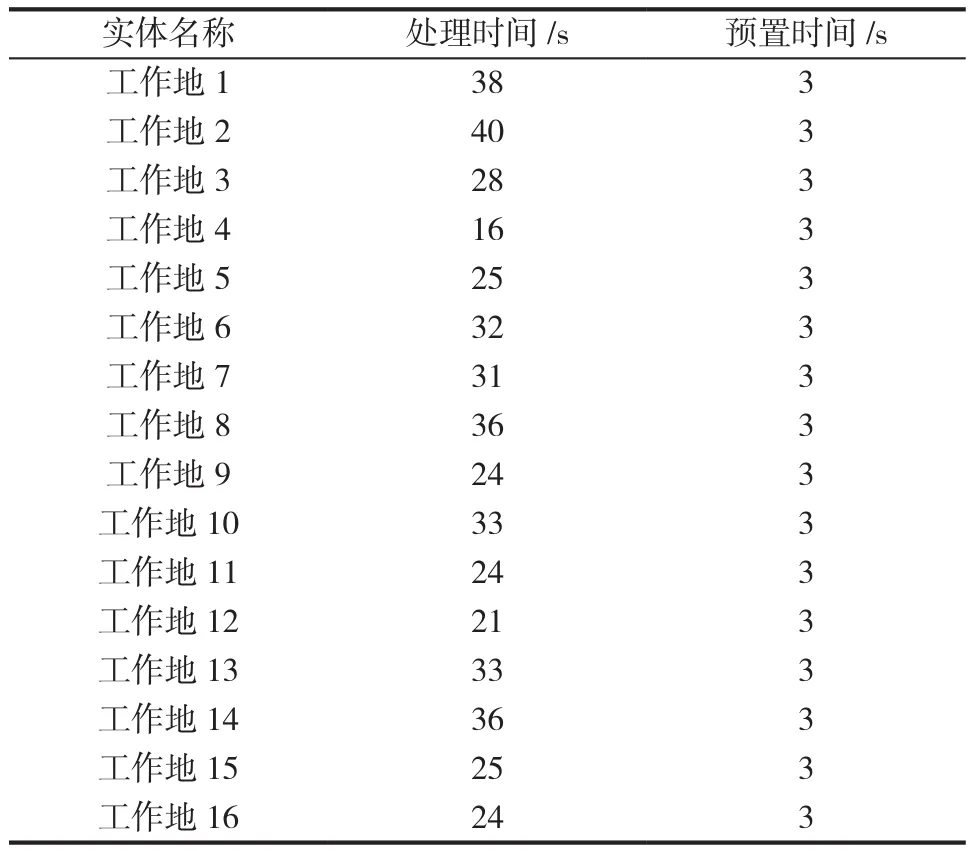

在模型全部运行完成后可以生成相应的统计报表,并存储于外部的Excel中,根据Excel表格中的数据作出相应的统计图,如图1所示。

图1 改善前各工作地繁忙率统计图Fig.1 Improvement of the busy rate chart of the former work stations

结合统计图1可得出,在一天8 h的工作条件下,工作地2的Processing占该工作地总时间的92.88%,而工作地4的Processing只占到总时间的37.06%,其他各工作地的工作时间约在40%~88%,各地的繁忙程度差别较大。另外,从阻塞率来看,除工作地1以外各工作地都没有发生阻塞情况,表明装配生产线上没有发生超载现象。结合各工作地的闲置率,发现该型号空压机装配线各工作地时间安排不合理,各工作地还有闲置生产力待挖掘,需要对工作地作业内容进行调整。因此需要利用启发式平衡法对装配线进行各工作地作业内容重新规划,调整生产节拍,提高生产效率。

3 运用启发式平衡法对装配流水线进行优化

通过对该型号空压机装配流水线进行仿真分析,发现其存在某些工作地满负荷工作,而某些工作地闲置时间较多,各工作地繁忙不均问题。这不仅导致了装配生产线上生产力浪费现象,也会造成工人的不平衡感。通过启发式平衡法对装配线作业元素进行重新分配,在满足生产节拍条件下,降低各工作地空闲时间,提高生产设备及工人的效率,并实现各工作地平衡。

3.1 启发式平衡法的步骤及分配原则

启发式装配线平衡法具体操作方法是:首先,根据订单需求量来计算生产节拍,并求出满足要求的最少工作地数量;其次,从第一个工作地开始选择待分配作业,并在满足生产节拍及工艺要求等制约的条件下,将尽量多的作业元素分配到当前工作地,直至没有符合条件的作业元素为止;然后依照此方法将余下作业元素安排到各个工作地当中,将所有作业元素都分配至各工作地;最后,验证平衡后的装配线是否合理[16-17]。

根据该型号空压机装配工艺顺序及各作业元素作业时间及产量需求,日产量需要达到850台,可确定节拍为34 s。根据装配流水线启发式平衡过程,将所有作业元素合理安排到工地中,装配流水线的启发式平衡过程如下:

工作地1:先将作业元素1安排到第一工作地中,其作业时间为10 s,生产节拍为34 s,工作地1的剩余时间为24 s;再分配作业元素3,其作业时间为11 s,剩余13 s;再分配作业元素2,作业时间10 s,剩余3s;分配作业元素4,作业时间4 s,超出节拍,应将其取出放入其他工作地。分配作业元素5,作业时间3 s,剩余0 s,无剩余时间,至此工作地1的作业元素分配完毕。

工作地2:从余下的作业元素中挑选作业元素,先选取作业元素6,作业时间13 s,剩余21 s;分配作业元素7,作业时间9 s,剩12 s;分配作业元素8,作业时间7 s,剩余5 s;分配作业9,作业时间11 s,超出节拍时间,因此作业9应安排到至其他工作地;分配作业元素4,作业时间4 s剩余1 s。至此剩余的空闲时间不能满足任意一个作业元素要求,至此工作地2的作业元素完毕。开始对下一工作地进行安排。

工作地3:分配作业元素9,作业时间11 s,剩余23 s;分配作业元素10,作业时间6 s,剩余17 s;分配作业元素11,作业时间6 s,剩余11 s;分配作业元素12,作业时间6 s,剩余时间6 s;分配作业元素13,作业时间12 s,超出生产节拍,作业13分至下一工作地;分配作业16,作业时间4 s,剩余2 s。无再可分配的作业,工作地3的作业元素分配完毕。

参照前3个工作地的平衡方法,将其余作业元素安排到剩余的工作地中,直到所有作业元素全部被安排为止。由于各工作地的分配过程与前3个相似,不再逐个描述。

3.2 优化后模型及仿真结果分析

根据优化后的装配流水线模型,对原模型进行修改,建立优化后的空压机装配线仿真模型,对模型内各项参数进行设置,同样以一天时间为基准,运行模型,以验证优化效果。

在仿真过程中,并没有出现制品堆积情况,说明优化后装配线符合实际生产情况。优化后工作地7的处理时间占总时间的84%,闲置时间占8%,预置时间占8%,对比优化之前(56%和38%)都有改善。

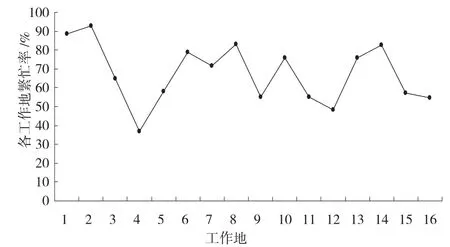

图2 改善前后工作地负荷对比图Fig.2 Improve the work load comparison map before and after

图2 是改善前后各作业地作业时间的对比图,其中实线表示的是改善前的情况,虚线表示的是改善后的情况。从图2中可更加直观的看出在经过平衡后各工作地的负荷区域平衡状况。除了最后一个工作地封箱堆垛外(由于其作业性质,属于搬运活动,劳动强度较大,为保证工人体力得到及时恢复,适当地增大闲置时间是符合实际的),各工作地的作业效率均在70%以上。从空闲时间的角度看工作地11的闲置率最高30.87%,但相比于优化前的最高闲置率55.99%,下降了25%。各工作地闲置率都有所降低,结合阻塞率情况,说明各工作站的生产潜力进一步被挖掘,且没有超载现象发生。

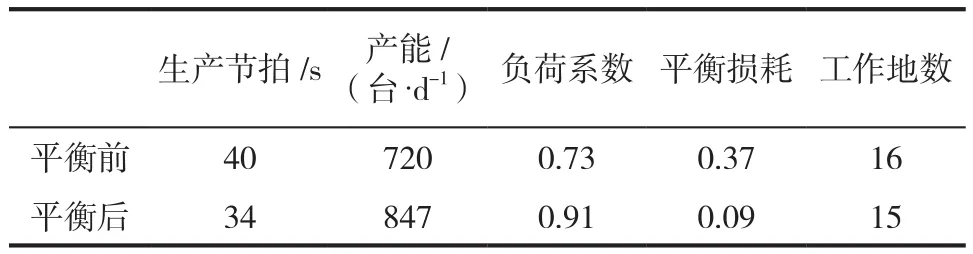

根据平衡前后的生产数据汇总成平衡前后生产数据对比表,见表2。

表2 平衡前后生产数据对比表Tab.2 Comparison table of production data before and after balance

从表2可以看出,经过平衡后装配线的节拍由40 s降低至34 s,降低了15%;日产由原来的720台/d,提升至847台/d,提升了17.6%;负荷系数由原来的0.73提升至0.91,提升了0.18;平衡损耗由0.37降低至0.09,降低了0.28;减少了一个工作地,工作地数为15个。

综上所述,通过装配流水线的仿真—优化—仿真这样的优化过程,装配线的平衡程度得到了有效地提高,各工作地的负荷基本一致,装配线得到了改善,降低了生产节拍,提升了产能和生产效率。

4 结束语

本文从某公司空压机车间实际状况出发,运用Flexsim软件建立空压机车间装配线计算机仿真模型,发现了其中存在的问题,并采用启发式平衡法对空压机车间装配线生产物流系统进行优化研究。通过对其平衡后的各类生产数据进行分析,发现通过启发式装配流水线平衡后的装配生产线的生产节拍降低了6 s,日产能提升了17.6%,各工位间的繁忙率也趋于一致,使得装配线得到了较好的改善。

由于时间有限,本文对实际生产物流系统进行了简化,因此还有许多需要完善的地方。本文仅考虑了单一品种生产情况下的装配线平衡问题,但是由于空压机产品装配过程的相似性,所以实行混流生产可以提高产量,降低生产成本。在今后的研究中,还需要对混流式装配线优化平衡的问题进行研究。

[1]钱雄文.多工站装配线平衡问题的研究与优化[D]. 上海:上海交通大学, 2012.

[2]Helgeson W B, Birnie D P. Assembly line balancing using the ranked positional weight technique[J]. The Journal of Industrial Engineering, 1961, 12(6): 394-398.

[3]Ramaesh R, Fu H, Fong D. Lot streaming in multistage production system[J]. International Journal of Production Economics,2000, 66(3): 199-211.

[4]王爱虎. 应用基础工业工程理论改善手工装配线的布置方式[J]. 工业工程与管理, 2004, 9(5): 42-47.

[5]赵光洲, 杨启成. 卷烟生产物流系统的优化设计及管理研究——以红塔生产物流为例[D]. 昆明:昆明理工大学,2008.

[6]杨祥龙, 王飞, 冯允成. 仿真优化理论与方法综述[J]. 计算机仿真, 2009, 17(5): 1-5.

[7]Bowman E H. An assembly line balancing by linear program[J].Operation Research, 1960, 8(3):385-389.

[8]Bennett G B, Byrd J J. A trainable heuristic procedure for the assembly line balancing problem[J]. AIIE Transactions, 1976,8(2): 195-201.

[9]Thomopoulos N T. Line balancing-sequencing for mixed-model assembly[J]. Management Science, 1967, 14(2): 859-875.

[10]王芸凤,刘明周,于宝证. 求装配线平衡问题的混合遗传算法[J]. 合肥工业大学学报, 2013, 28(6): 45-48.

[11]芩昊, 蔡三发.装配生产线的平衡改善[J]. 上海管理科学,2016, 27(5): 16-17.

[12]凌琳,刘明周,葛茂根,等. 计及漂移瓶颈的时变物料配送路径优化[J]. 机械工程, 2015, 51(23): 133-143.

[13]孙书伟, 胡国清. 基于RFID物联网的离散型车间物料输送系统研究[J]. 现代制造工程, 2014, (11): 25-30.

[14]葛安华, 隋珊珊, 刘栋. 基于Flexsim的鼓风机叶轮加工系统仿真[J]. 森林工程, 2007, 23(4): 30-32.

[15]石宇强, 肖素梅, 杨婷婷. 基于经典IE与Flexsim的生产物流系统优化[J]. 机械制造与自动化,2009, 38(2): 15-23.

[16]李军, 谢秉磊, 郭耀煌.非满载车辆调度问题的遗传算法[J]. 系统工程理论与实践,2000, 20(3): 235-239.

[17]纪寿文. 货运车辆优化调度方法[J]. 公路交通科技, 2003,20(6): 109-112.