某纯电动轿车动力系统匹配设计及CRUISE仿真研究

2018-03-20崔淑华迟云超

崔淑华,迟云超

0 引言

纯电动汽车的车载动力源为驱动电机和动力电池,动力性和经济性是主要的性能指标之。汽车的动力性主要是由汽车的最高车速、加速时间以及最大爬坡度[1]。合理的对其动力系统关键零部件的参数进行匹配不仅可以满足纯电动汽车整车的动力性要求,还可以提高纯电动汽车的续驶里程,提高汽车的经济性能。

对纯电动汽车的动力单元即驱动电机、动力电池等关键部件的选型与参数计算,纯电动汽车电池、驱动电机以及传动系各组成部分之间匹配程度,是影响汽车动力性的重要因素,也是提高汽车综合性能并推动汽车节能的重要举措之一[2]。

AVL CRUISE 软件可以实现对复杂车辆动力传动系统的仿真分析和快速搭建各种复杂的动力传动系统模型,并可同时进行正向或逆向仿真分析[3-4]。通过建立系统的数学模型和仿真模型并对其实际工作状况进行仿真分析,能够很好地预测各种条件下的系统性能,从而不但可以事先灵活地调整设计方案,合理优化参数,而且可以降低研究费用,缩短开发周期[5-6]。

本文应用CRUISE建立整车模型,对研究对象的动力系统参数匹配设计进行仿真分析,从而验证动力系统参数匹配的可行性和合理性。

1 动力系统匹配设计

选取某一款对动力性有较高要求的纯电动汽车进行设计研究。本文所研究的纯电动汽车整车主要技术参数值见表1。

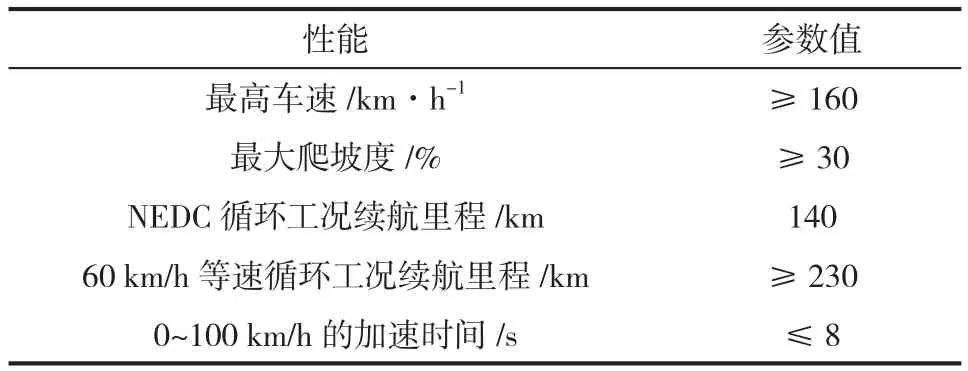

参考国家纯电动车的试验标准[GB/T 19596-2004],再结合市场生产要求,提出了本文对纯电动汽车设计的性能指标,见表2。

表2 性能要求Tab.2 Performance requirements

1.1 驱动电机的参数匹配

电动汽车驱动电机功率应能满足电动汽车对最高车速、最大爬坡度以及加速时间的要求[7]。

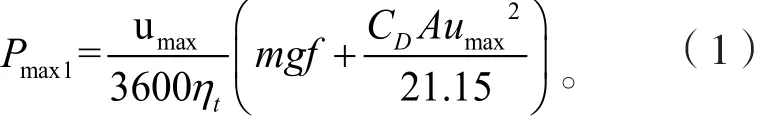

(1)由最高车速umax确定最大功率Pmax1。

最高车速是指在良好的路面(混凝土和沥青)上汽车能达到的最高行驶速度。考虑最高车速的情况下,车辆在平坦路面上受到的阻力主要是空气阻力和滚动阻力,因此该工况下可得汽车的功率平衡方程式为:

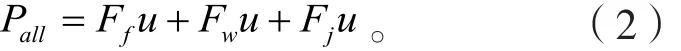

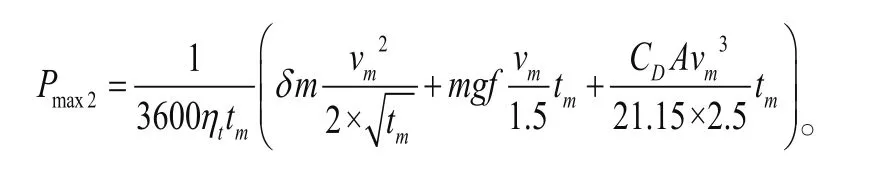

(2)根据加速性能确定最大功率。

依据动力学方程,其加速过程总功率为

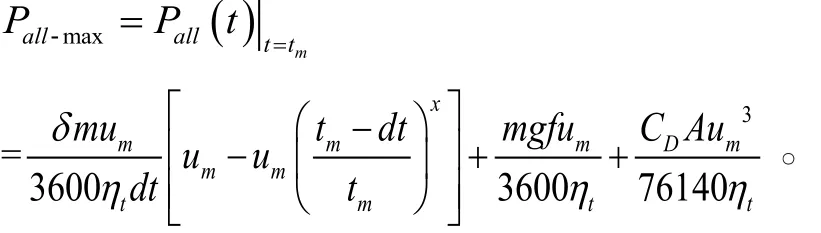

加速末时刻汽车的输出功率达到最大。因此,加速过程最大功率为

式中:mu为末速度;mt为加速时间。

加速末时刻的最大功率与其平均功率接近,因此,对上式进行积分求,可表示为

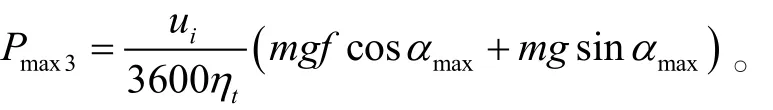

(3)根据最大爬坡度计算最大功率max3P 。

在车辆爬陡坡时由于车速较低,不考虑车辆的空气阻力和加速阻力,爬坡时的功率公式为:

式中: ui为爬坡过程的均速度,取30 km/h。

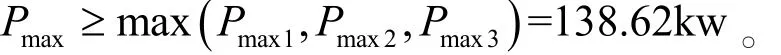

将整车参数代入上述各公式得出 pmax1=52.02 k w,pmax2=138.62 k w, pmax3= 5 3.44kw综合考虑以上动力性指标要求,该纯电动汽车动力系统功率需求应满足:

驱动电机的额定功率可根据峰值功率求得,可根据公式(3)求出:

电机的过载系数一般按λ=1.5~2[8]计算,本文中λ取2。代入公式(3)则相应的电机的额定功率

根据计算结果和电机厂商的生产能力,最后确定选择美国Clean Wave电机,额定功率90 kw,峰值功率为150 kw。

纯电动轿车为满足160 km/h的最高车速要求,结合实际电机产品类型,选择驱动电机的最高转速为n峰=15 000 r/min。驱动电动机的最高转速与它的额定转速的比值也称电机扩大恒功率区系数β,一般取2~3[9],驱动电机最高转速和额定转速的关系为

这里的β取2,因此驱动电机的额定转速应在3 750 ~10 000 r/min[8]。结合目前实际驱动电机产品型号,额定转速确定为7 500 r/min。

驱动电机的额定转矩可由电机的额定转速与额定功率求得,计算公式为:

式中:T 为驱动电机的转矩,Nm

将参数带入公式(5)计算驱动电机的额定转矩T额=115 Nm,电机具有短暂的过载能力,根据前面提供的过载系数λ最后确定电机的峰值转矩T峰=215 Nm。

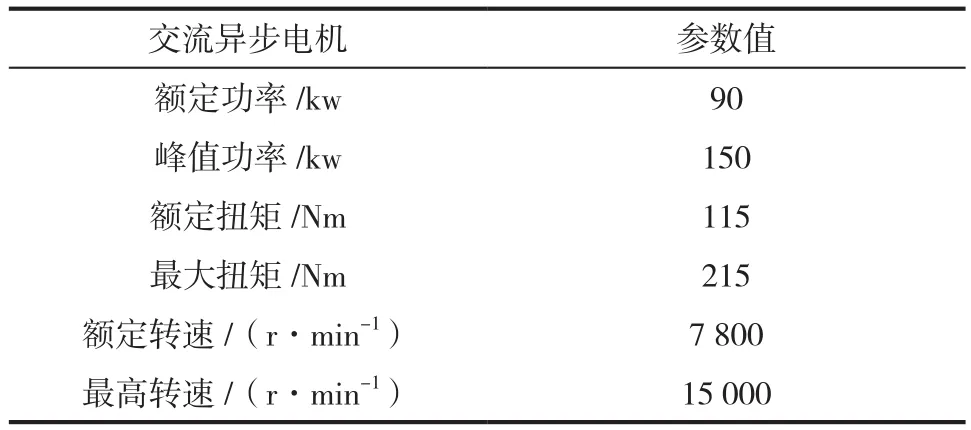

根据计算结果,结合驱动电机产品实际,确定本设计所需驱动电机的性能参数见表3。

表3 驱动电机参数Tab.3 Drives the motor parameters

1.2 动力电池参数匹配

动力电池组电压级别与电机工作电压相匹配,确定为380 V。其次,根据设计目标,以60 km/h匀速行驶230 km为达到续航里程的要求对动力电池参数进行匹配[9]。

匀速行驶时纯电动汽车需求的功率为

式中:u=60 km/h,带入P=5.51 kw。

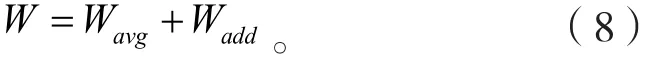

纯电动车的需求能量:

计算得到avgW =23.88 kwh。

式中:addW 为电动附件所耗的电量(总量的20%),将参数代入上述公式得W=29.85 kwh。

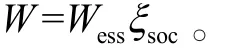

式中:essW为电池组实际释放能量;socξ为电池组有效放电容量系数,一般取0.8,计算得essW=37.31 kwh。

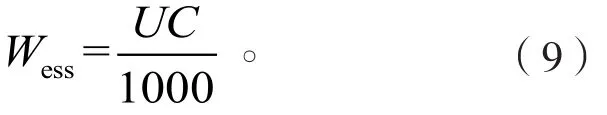

根据电池总能量可以求出电池容量,计算公式:

式中:U 为电池组工作电压;C为电池组的容量。计算电池容量C=98.18 Ah。

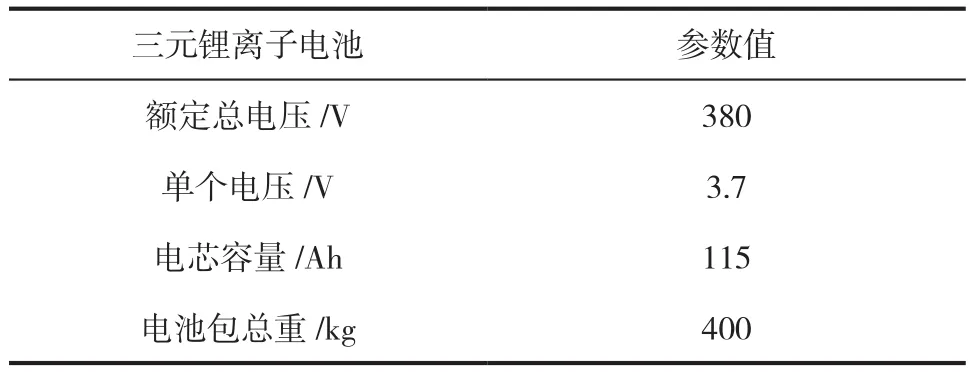

选择的动力电池为三元锂离子电池,根据厂家现有产品的规格参数,确定仿真车型的动力电池参数见表4。

表4 动力电池参数Tab.4 Dynamic battery parameters

1.3 传动系速比的匹配

汽车传动系传动比的选择对汽车的动力性与燃油经济性有很大影响。纯电动车也是如此,必须充分考虑到满足这两个基本性能的要求。传动比主要是变速器和主减速器速比匹配的确定。最大传动比主要取决于最大爬坡度,最小传动比主要取决于最高车速[10-12]。

(1)最小传动比的确定

考虑到驱动电机特性及转速、驱动力、车速的关系,以最高车速和电机最高转速确定最小传动比。

(2)最大传动比的确定

考虑三方面的问题:最大爬坡度、附着率及汽车最低稳定车速。当主减速器速比已知时,变速器最大传动比即为一档传动比[13]。忽略汽车爬坡时的空气阻力,汽车的最大驱动力应为:

即

将整车参数代入公式(10)、(11)计算得:imax≤ 1 1.62,imin≥ 9 .81。结合制造商条件和实际产品的规格,确定总传动比=11.32。

目前纯电动汽车产品,尤其是小型的轿车车型上采用了固定速比的一档减速器与主减速器共同起到对电机输出的减速增扭作用[14-15],所以本文选取一档变速器为仿真目标。

根据车速与传动比关系,用最高车速确定主减速器的传动比为i0=1,即ig=11.32为固定速比的减速器。

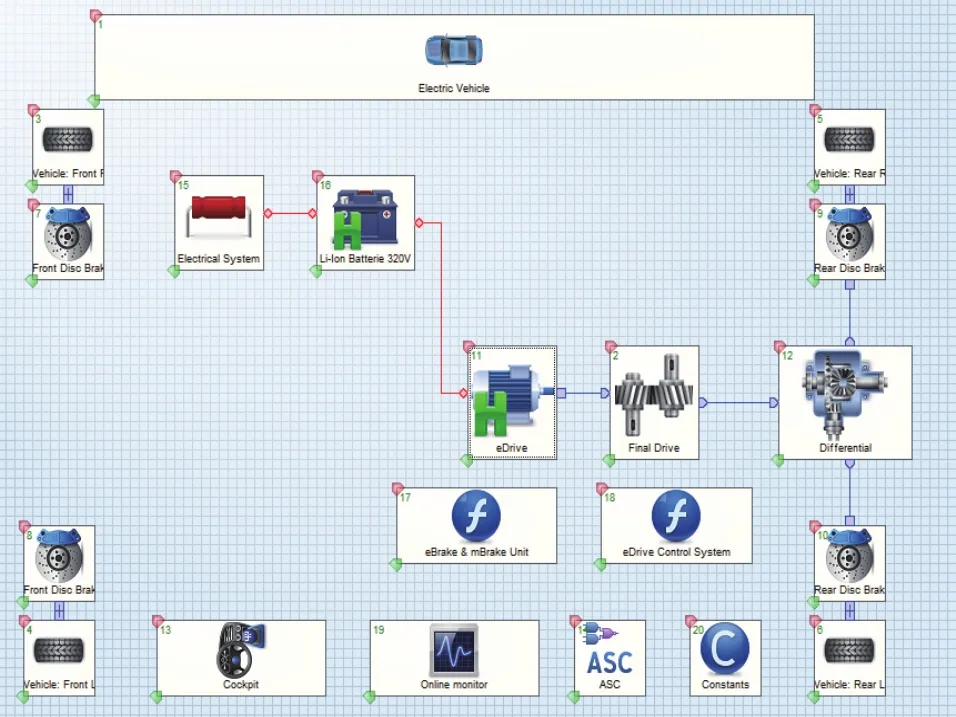

2 CRUISE 整车模型建立与仿真研究

2.1 整车模型的建立

应用CRUISE软件对汽车的动力性、经济性、制动性以及排放性能进行仿真分析,建立的整车模型如图1所示,关键部件仿真设置参数如图2所示。

图1 整车模型的搭建Fig.1 Construction of vehicle model

2.2 整车仿真结果分析

2.2.1 经济性仿真分析

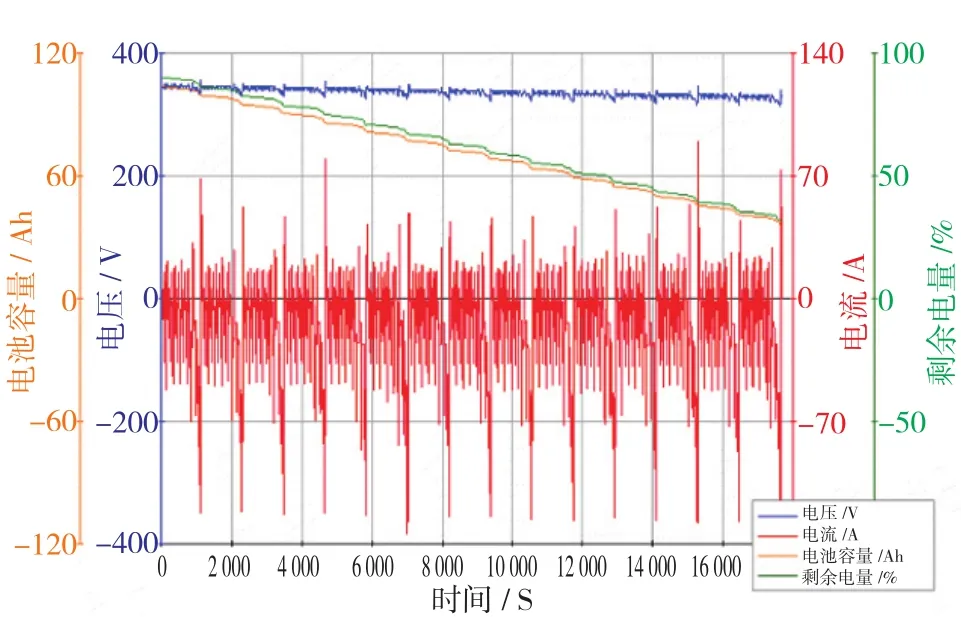

循环工况仿真分析。采用了(NEDC)循环工况和60 km/h等速工况模拟行驶进行仿真分析,SOC仿真曲线如图2所示,循环工况仿真结果如图3所示。目标车辆行驶平顺性良好,SOC下降曲线稳定,并且停车时SOC没有明显的突变,停车时电机随即停止运行,不消耗能量,减少动力源做无用功,做到真正的节能减排[16-17]。

图2 (NEDC)循环工况电流、电压、SOC仿真变化曲线Fig.2 Curve of current, voltage and SOC of circulating operating conditions

图3 (NEDC)循环工况仿真结果Fig.3 (NEDC) simulation results of cycle conditions

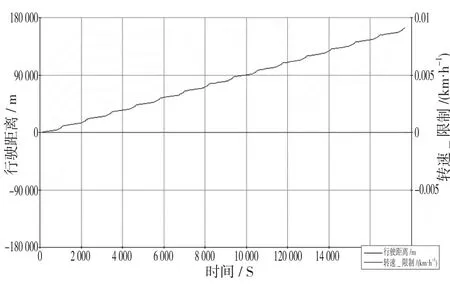

两个循环工况均以动力电池剩余电量SOC为起始条件,考虑到动力电池的充放电特性,在CRUISE仿真任务中设置电池的SOC从90%为起始。两个循环工况均顺利完成,通过整个循环工况汽车行驶的总距离来观察整车续航里程,各循环工况仿真结果如图4所示。

图4 60 km/h等速工况循环仿真结果Fig.4 Cycle simulation results of 60 km/h constant speed condition

2.2.2 动力性仿真分析

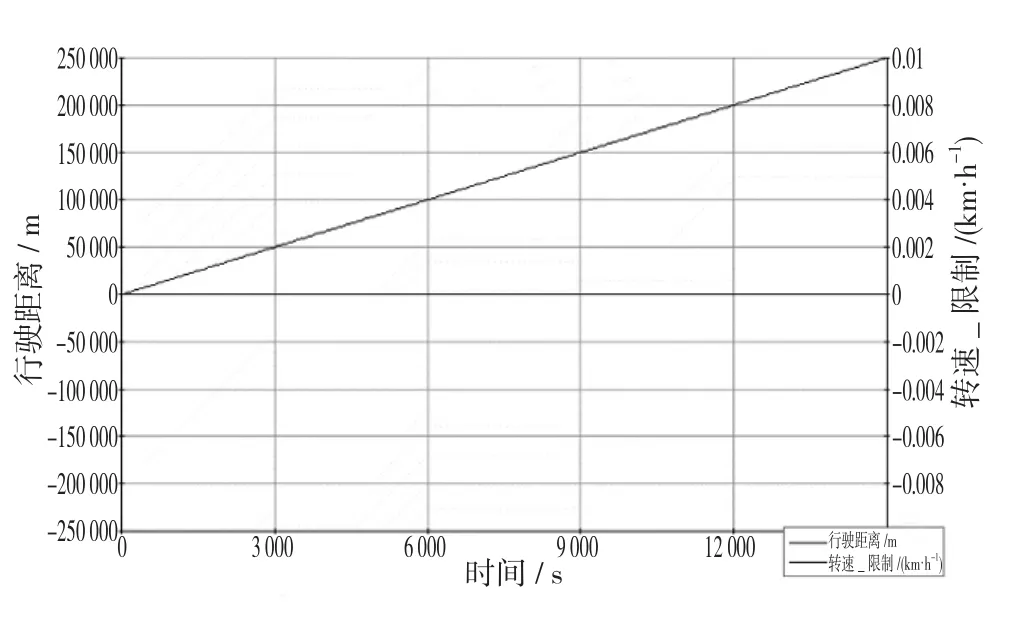

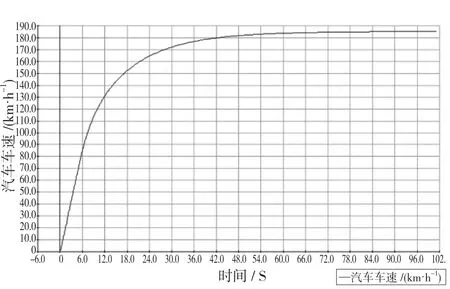

(1)百公里加速时间仿真分析。由电机外特性可知,基速之前电机恒转矩工作,并且以最大转矩输出;基速之后电机恒功率工作,平缓达到最大有效功率。根据所选驱动电机的转矩、转速,预设达到最大的动力性结果,通过cruise软件仿真result报告可知,该车辆在全负荷加速任务下,起步加速至100 km/h所用时间为7.39 s。仿真结果如图5所示。

图5 百公里加速Fig.5 100 km acceleration

(2)最高车速仿真分析。CRUISE仿真结果如图6所示。得到车辆的最高车速为180 km/h,达到设计目标。

图6 最高车速仿真结果Fig.6 Top speed simulation results

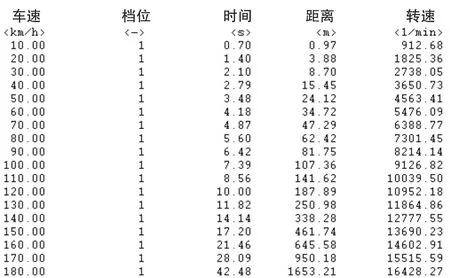

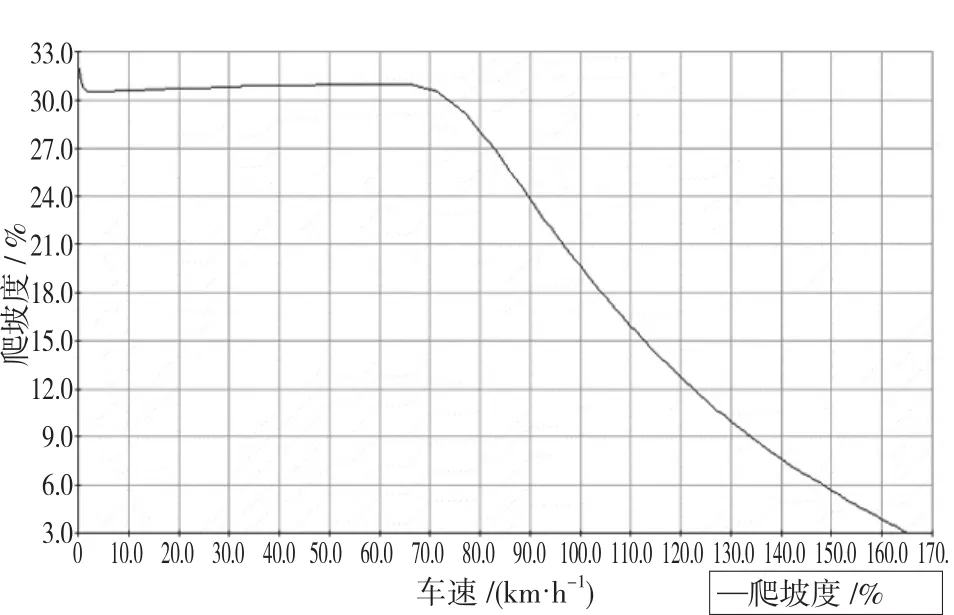

(3)最大爬坡度仿真分析。根据国家电动车试验标准[GB/T 19596-2004],爬坡试验整个仿真过程中曲线变化平缓无明显波动。仿真结果如图7所示。

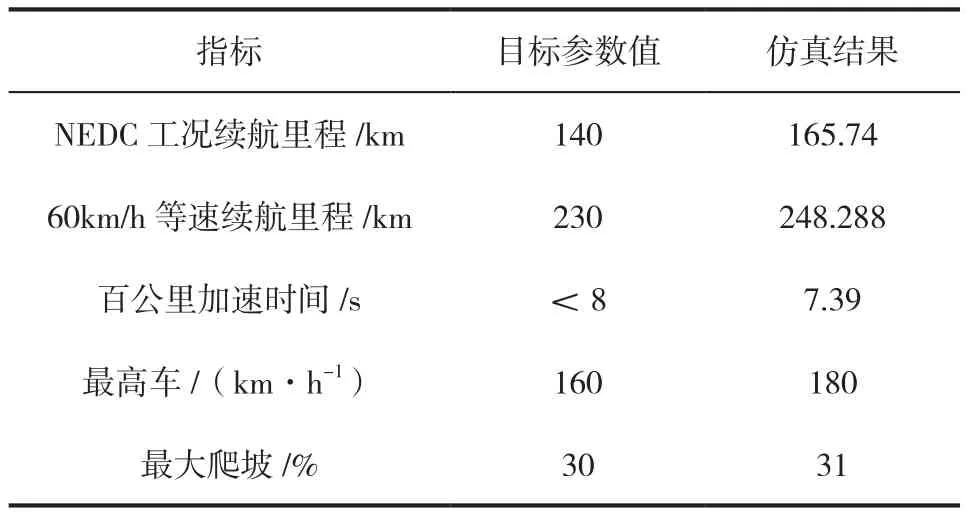

2.2.3 整车仿真结果与目标参数对比分析

通过AVL CRUISE 软件建立模型,进行仿真行驶并得到仿真结果,与目标参数进行对比分析,仿真结果均以超过设定目标参数值。

图7 爬坡度仿真结果Fig.7 Simulation results of gradient

表5 整车仿真结果与目标车型参数对比表Tab.5 Comparison table of vehicle simulation results and preset target parameters

3 结论

本文以某纯电动车的动力需求为目标,完成了动力系统参数的匹配计算,应用 CRUISE 软件建立整车模型,进行了循环工况、百公里加速时间、最高车速以及最大爬坡度的仿真分析。通过将仿真结果与目标值对比分析,验证匹配方案的合理性与可靠性。

[1]王志福. 电动汽车电驱动理论与设计[M]. 北京:机械工业出版社, 2012.

[2]周胜. 纯电动汽车动力性及经济性分析[D]. 长沙:湖南大学,2013.

[3]AVL cruise version 3. 0 user's guide[G]. AVL LIST Gmb H,2005.

[4]刘振军, 赵海峰, 秦大同. 基于CRUISE的动力传动系统建模与仿真分析[J]. 重庆大学学报:自然科学版, 2005,28(11):8-11.

[5]高大威, 金振华, 卢青春. 基于Matlab的燃料电池汽车动力系统仿真[J]. 系统仿真学报, 2005, 17(8):1899-1901.

[6]Autoni Szumanowski原. 混合电动车辆基础[M]. 北京理工大学出版社, 2001.

[7]余志生.汽车理论[M].北京:机械工业出版社, 2009:3-16.

[8]熊明洁, 胡国强, 闵建平. 纯电动汽车动力系统参数选择与匹配[J]. 汽车工程师, 2011(5):36-38.

[9]王立国.纯电动客车动力总成控制策略研究[D]. 长春:吉林大学, 2009.

[10]姬芬竹, 高峰, 周荣. 电动汽车传动系统参数设计和续驶里程研究[J]. 辽宁工程技术大学学报, 2006, 25(3):426-428.

[11]汪学明. 纯电动汽车传动系统参数优化的仿真研究[D].长春:吉林大学, 2009.

[12]郭孔辉,姜辉,张建伟. 电动汽车传动系统的匹配及优化[J].科学技术与工程, 2010,10(16):3892-3896.

[13]刘贵如, 王陆林, 张世兵, 等.电动汽车电子机械制动系统的研究与设计[J].安徽工程大学学报:自然科学版,2013,28(1):23-26.

[14]姜海斌. 纯电动车整车控制策略及控制器的研究[D]. 上海:上海交通大学, 2010.

[15]Ehsani M, Gao Y, Emadi A, et al. Modern electric, hybrid electric,and fuel cell vehicles: fundamentals, theory, and design[M].CRC Press, 2004.

[16]Miller J M. Propulsion systems for hybrid vehicles[M]. Peter Peregrinus Limited, 2004.

[17]蒋志伟.微型电动汽车性能参数匹配与仿真[J].林业机械与木工设备, 2017, 45(1):41-43.