浅析薄壁类零件加工

2018-03-20

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 前言

航空航天工业中广泛使用薄壁件,日常加工过程中不可避免地会遇到薄壁类零件,如继电器中骨架,衬套等。这类零件虽然结构相对简单,但加工过程中也暴露了很多问题。如何有效地解决产生的问题,成功地提高该类零件合格率是今后工作中重要方向之一。

一般认为,在壳体件、套筒件、环形件、盘形件、平板件、轴类和特殊形状的零件中,当壁厚与内径曲率半径(或轮廓尺寸)之比小于1:20时,称作薄壁零件。薄壁零件具有重量轻、节约材料、结构紧凑等优点,但其在加工中由于外形协调要求高,零件外廓尺寸相对截面尺寸较大,加工余量大,相对刚度较低等原因导致加工工艺性差,故多年来,薄壁零件一直存在加工变形、精度低等问题。

2 影响薄壁零件加工精度的因素

加工精度是零件加工后的实际几何参数(尺寸、形状和位置)与理想几何参数相符合的程度。薄壁零件加工中主要问题即加工变形问题,产生原因很多,与零件材料,零件结构以及生产条件等都有很大关系,主要表现在以下几个方面:

2.1 毛坯因素影响

薄壁零件材料选择范围较广,根据实际产品加工毛坯可以为塑料、不锈钢等材质。塑料、铝等材料自身刚性较低,加工过程中极易发生变形;同样,毛坯本身的形状误差,加工后也会映射到成品上。

2.2 切削热及切削力的影响

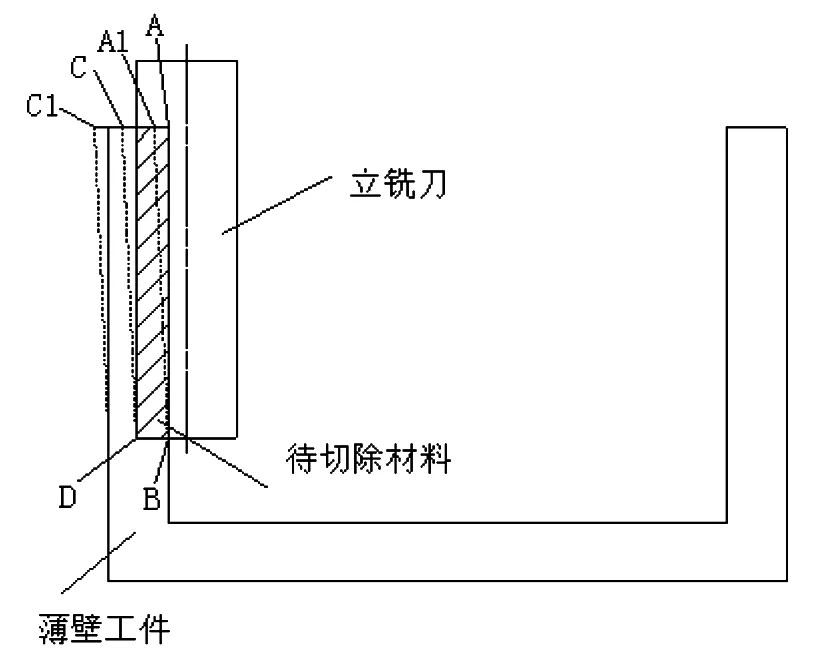

零件在加工过程中在切削力的作用下,将在各个受力方向产生相应变形,但影响最大的是误差敏感方向。车加工中,薄壁零件误差敏感方向主要为径向。车刀加工过程中对侧壁产生挤压,导致加工过程中受力部分变形。薄壁零件的铣削加工主要采用立铣,我公司铣床也以立铣为主。零件在切削力的作用下,工件的侧边会发生“让刀”的现象。如图1所示,薄壁零件上部刚性差,在加工过程中受切削力的作用产生弹性变形,A、C两点发生偏移,刀具仅仅切除A1、B、C、D部分的材料。加工完成后,零件弹性恢复,加工过程中的让刀产生残留部分造成加工误差。而对于薄板的铣加工,虽然加工中采用了真空吸盘,但在切削力的作用下,刀具和薄壁件的切削屏幕都不在正确位置上。

图1 让刀变形示意图

加工过程中,加工系统内部的摩擦热、切削热和外部的环境温度、阳光辐射等都会对零件产生影响。机床在加工过程中受热会导致主轴热变形,渐而影响加工精度。切削热是造成薄壁零件加工热变形的主要因素。切削速度、进给量都会影响切削热。因工件较薄、切削热会引起工件热变形,从而使工件尺寸难以控制。对于线膨胀系数较大的金属薄壁工件,如在一次安装中连续完成半精车和精车,由切削热引起工件的热变形,会对其尺寸精度产生极大影响,有时甚至会使工件卡死在夹具上。

2.3 装夹的影响

零件必须装夹在机床上才能进行加工,装夹过程中产生的夹紧力对薄壁零件的影响也比较明显。夹紧力发生在零件与夹具的接触区域上。理想的夹具不应该产生任何变形,但薄壁零件刚性不足,且多数情况想,夹具的制造或设计不合理。因此,工件在夹紧力作用下发生变形。

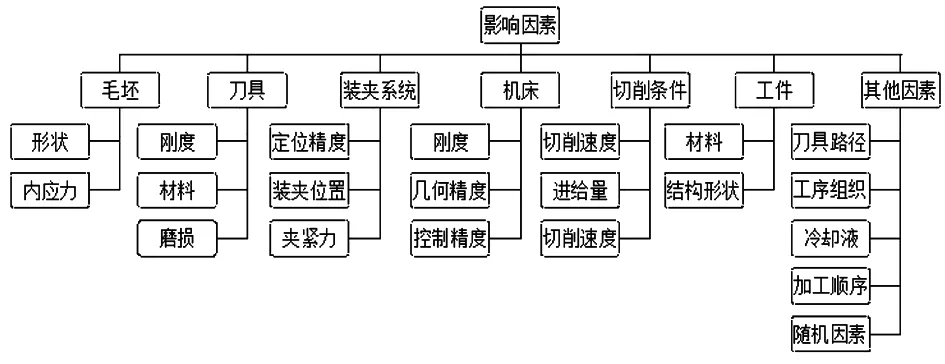

除了以上这些因素外,加工中产生的残余应力、机床自身刚度等都会对薄壁零件加工产生影响。薄壁零件加工中易受加工因素根本原因主要还是自身刚性不足,零件弹性变形造成。如图2影响薄壁件加工的因素简图:

图2 影响薄壁件加工的因素

3 提升薄壁零件加工质量的方法

通过分析可得影响薄壁零件加工精度的因素归根结底有一下三方面:1.加工过程中受力变形:薄壁零件因自身刚性差,加工过程中易受切削力,夹紧力等的影响,导致零件变形无法达到加工精度;2.受热变形:因零件壁薄,切削热引起零件热变形,使得加工过程零件尺寸难以控制;3.振动变形:零件在加工过程中,在切削力(特别是径向切削力)的作用下,很容易产生振动变形,此外机床自身刚度不好产生的振动也导致零件的尺寸精度、形状、位置精度和表面粗糙度无法达到要求。

针对以上三点,我们可以采取下列措施来控制薄壁零件加工:

3.1 提高零件刚度

薄壁零件自身刚度不足是造成加工难度大、精度差的主要原因。所以,提高薄壁零件刚度是消除工艺系统变形和振动、提高薄壁零件加工精度的关键。设计人员在涉及到薄壁零件的设计时,可以在不影响产品性能的条件下,在零件刚度较差的地方适当增加工艺肋或者增加热处理要求改变材料性能从而达到提高刚度的目的。

薄壁零件刚度差的根本原因是由于零件壁薄,也可以从工艺角度考虑增加壁厚,从根本上解决,提升零件刚度。工艺上经常采用胶粘、浇灌等方法来增强零件刚性和紧固零件。常用的增加壁厚方法:1.浇灌石蜡;2.浇灌石膏;3.应用低熔合金等。除了以上方法以外,加工中还应用明矾、低融塑料。在某些特使零件加工的中,还有应用硫磺、松香等材料的情况。近几年俄罗斯使用一种尿素树脂聚合物,零件加工中作为增强刚性的材料。该聚合物是由96%的尿素树脂和4%的硫酸钾组成。熔融温度134~140°。该种材料固化迅速,刚性好,粘结力强,溶解速度快,价格便宜等优点。可局部或整体地增强非刚性零件的刚性。加工完毕后,把零件加热或放入水中,聚合物可自行与零件脱开。但在加工中,不能用水剂冷却液。

3.2 合理安排工艺路线

薄壁零件加工过程中难免变形,应着力分析、研究和掌握其变形规律,从而分离出加工中的难点针对性的解决变形问题确保零件最后合格。零件一般的加工阶段可以划分为:毛坯准备-粗加工阶段-精加工阶段。对于易受切削力和夹紧力影响的薄壁零件,可以在粗、精加工之间增加一次或数次半精工,也可以适当增加时效处理工序。根据零件结构的不同,应采用合适的加工顺序。

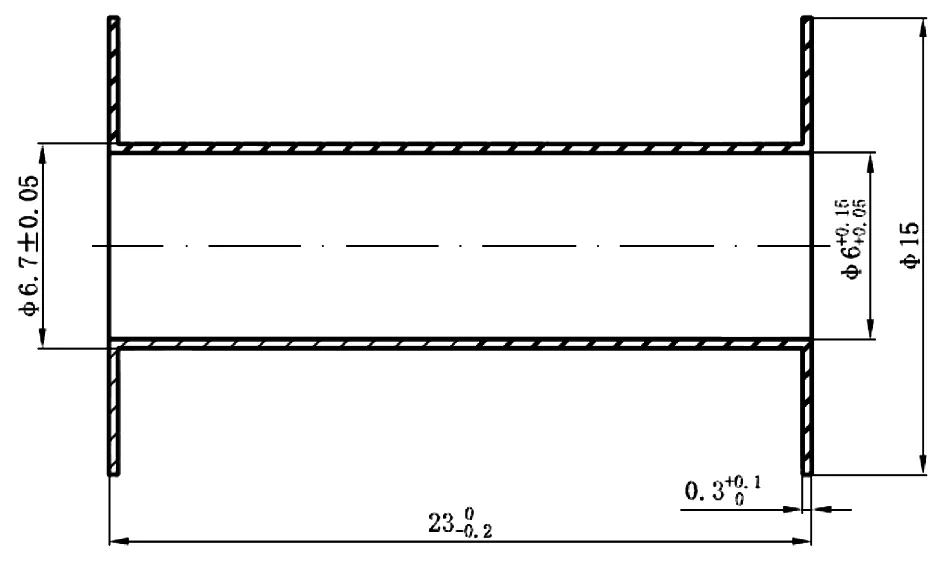

图3 某薄壁类零件

图3中的某个薄壁类零件,其材料为聚四氟乙烯。零件的单边壁厚较小,仅0.35mm,加工中由于夹持等外力因素影响容易造成零件变形。该零件加工时可以先加工一芯轴,骨架加工时先加工内孔,然后在加工时利用芯轴固定骨架,再加工骨架外圆达到要求。采用用芯轴做辅助支撑,再加工外圆的方法能有效避免切削力引起的变形。

3.3 适当的装夹

对于薄壁零件和其他一些很难找到合适夹紧点的零件,可以采取以下措施减小加紧变形:(1)增加辅助夹紧点和辅助支撑;(2)增加压紧件接触面积和分散着力点;(3)利用对称变形加工零件;(4)对于极薄的零件,可以设计专用的夹具加工。对于采用三爪卡盘加工的零件,可以对卡盘进行适当改进。将三爪卡盘的径向夹紧接触由线接触变为面接触,同时增加接触长度,使夹紧力均匀分布在工件上,减小工件变形。

除了上述方法外,切削过程中还应采用合理的切削用量控制薄壁零件的变形,如在粗加工中,背吃刀量和进给量取大些;精加工时,背吃刀量取小些。此外,精加工时尽量采用较高的切削速度,但不宜过高。合理选择冷却液,加工过程中冷却充分,这样也能有效减小零件的热变形,提高零件加工精度。薄壁零件加工中应多采用先进的加工技术,如高速切削加工,3D打印技术。高速切削加工现已应用于薄壁零件加工中,其有切削效率高、精度高、切削力小、无飞边毛刺,切屑易处理等优点。

4 总结

薄壁零件应用广泛,加工中稍不注意极易造成零件加工报废。通过对其加工过程影响因素进行分析,结合日常加工实际。总结出常用的解决薄壁零件加工难度大,易变形的问题,能够为机械加工提供某些解决该类零件加工的思路。

[1] 王志厚.薄壁零件加工中防止变形的措施.[J].宝成技术,1991.

[2] 林中. 提高薄壁零件加工精度的探讨. [J]机电技术,2008.

[3] 梁炳文. 机械加工工艺与窍门精选. [M].北京机械工艺出版社,2004.

[4] 曾志新,吕明. 机械制造技术基础. 武汉理工大学出版社,2010.