二维平面测量仪测量应用探讨

2018-03-20

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

连接器主要由插针、插孔、外壳以及基座零件组成。这些看似简单的零件,在生产及检验过程中,测量是一个不好应付的问题。虽然,在我们的零件加工工艺文件中规定了各种零件的各个尺寸检验要求,并编制了大量的检验规范,但在实施过程中,检验的有效性却存在很大的问题。如有很多规定的尺寸无法测量,在测量过程中,人为的因素很多,出现大量的错漏检现象等。

为此,公司引进了二维平面快速测量仪,此测量仪功能强大,具有自动快速测量,形位公差测量,辅助线测量,外螺纹测量,CAD比对测量等先进功能。

2 功能简介

进入设备主菜单后,我们首先看到的是如图1所示的功能界面,主要功能有连续测量、测量设定、统计分析、单品测量、测量设定结合等。

2.1 连续测量主要用于零件的批量快速测量,当测量设定好各个测量方法及特征后,零件就可以采用连续测量方式进行,测量结果还可以在测量后进行符合性自动判断。

图1 测量设备主菜单

2.2 测量设定主要用于零件的测量编辑,测量设定模式可以对各种测量方式及灯光控制等进行设定并自动记录,当设定好各种测量特征后,对测量过程进行注册并保存,下次测量时就可进行快速的测量。

2.3 统计分析主要用于测量结果的分析,可以帮助我们了解零件的精度及一致性。

2.4 单品测量主要是用于单个零件的测量,测量过程不能进行保存,只能一次测量。

2.5 测量设定结合主要用于长条形零件的测量,零件长度最长可测量150左右,测量的零件图像分为多段进行组合,设定好各个测量特征及方法后,对测量过程进行保证并注册图样,方便后续测量该零件是调用,并实现其高速测量之目的。

3 测量原理分析

此二维测量设备主要系统由照明子系统、光学成像系统、光源控制系统、机械运动系统、图像采集系统以及计算机组成。测量时,测量仪通过图像传感器获取被测物体图像信号,由影像测量软件对图像中需要测量的几何图元进行测量,从而实现对被物体的非接触测量。

在图像产生、传输和变换过程中,由于各种因素的影响,往往会使图像和被测量物体原始图像之间产生差异,这是所有影像测量仪以及投影测量仪共同的特点,在测量过程中测量仪还会受到各种噪声影响,物体表面毛刺影响,物体平行测量平行光阻影响等。因此,对图像测量之前要进行各种预处理,以降低各种因素对其测量精度的影响。

在实际测量过程,采用全影像测量方式,测量时主要成像方式为平行测量,平行测量的原理主要是将零件的轮廓采用平行投影的方式进行成像,并传输到电脑软件中进行测量处理。

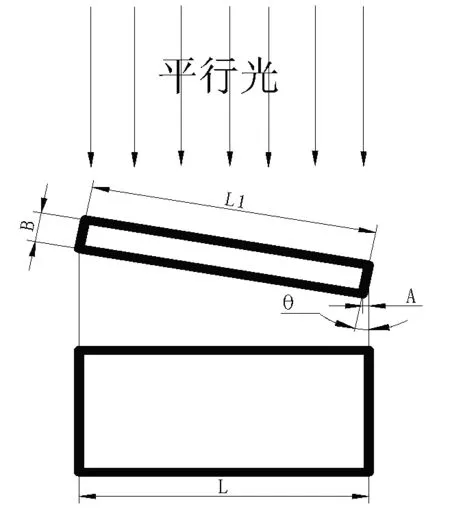

平行投影原理如图2所示。当零件理论上摆放和平行光垂直时,投影到测量仪中的长度尺寸L为实体原真实尺寸,即L=L1。

但当图形如图2所示的有一个角度θ时,长度L将会受到零件厚度(零件为圆柱时为直径)的影响。

L=L1*cosθ+2B*sinθ

图2 平行投影原理简图

从这个公式,我们可以看出,此类测量仪在其测量过程中,测量之前的影响因素对其测量结果的影响是非常大的。

在图像产生,传输和变换过程中,由于各种因素的影响,往往会使图像和被测量物体原始图像之间产生差异。因此,对图像测量之前要进行各种预处理,以降低各种因素对其测量精度的影响。

二维测量设备软件功能相当强大,电脑软件开发了多种应用功能,下面我们就其应用方面进行探讨。

4 测量应用探讨

4.1 从测量原理中,我们可能看出,零件测量时的摆放平与否是会产生对测量结果很大的误差的,如果不平,实际测量尺寸应按公式L=L1*cosθ+2B*sinθ计算,零件测量精度受其影响非常之大。

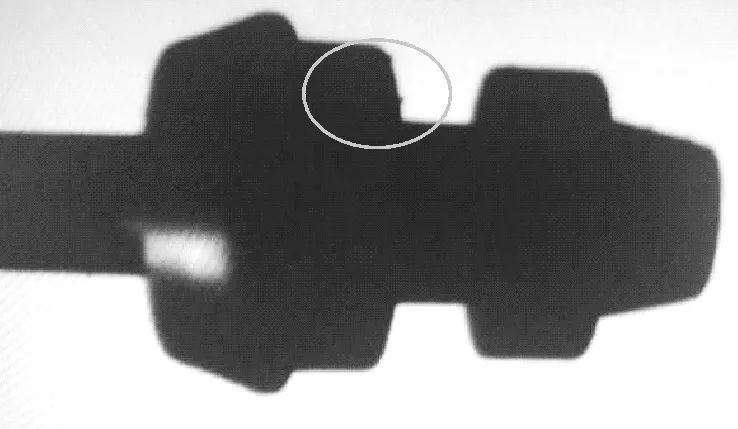

针体类零件在投影测量时,最大的一个问题就是测量精度不好控制,测量精度和测量方法及个人调整零件清晰度都会有很大的关系,如零件放不平,则会出现如图3所示的端面不是一条直线,而约带圆弧的形状,这样取出的测量直线段就会产生测量误差,严重时如图4所示的形状,严重影响零件的正常测量,导致测量仪软件的自动循边无法进行。

图3 零件投影轻微变形图

图4 零件投影严重变形图

上述情况在公司长期得不到解决,实际测量时只能依靠个人的感觉进行测量。如图4的形状根本就无法测量,图4零件小轴到台阶位置的R形状都没有显示出来,中间的槽成圆弧斜槽状,投影时无法找到测量位置。

针对此情况,我们设计了如下图5和图6所示的测量工装,图5为自由状态的工装,图6为装夹了零件的工装。此工装可以快速装夹,主要采用底部的V形槽对针体类零件进行定位,V形槽从大到小排列,可以适应外径0.2mm到8mm的外径零件,装夹时采用自动压紧的方式,当零件要装夹时,拉起拉杆,装入零件后,在弹簧的作用下,零件自动进行压紧。

本工装最大的特点是能快速装夹零件,适用范围广,对于平面定位的零件已能进行装夹,装夹零件后,零件平直度高,测量方便,测量时可以随意进行角度变换观察,测量零件一致性高,可以最大限度的减小人为因素的影响,测量精度可以得到很好的保证。

图5 测量夹具正面图

图6 测量夹具夹持零件图

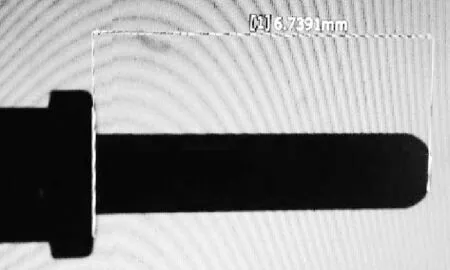

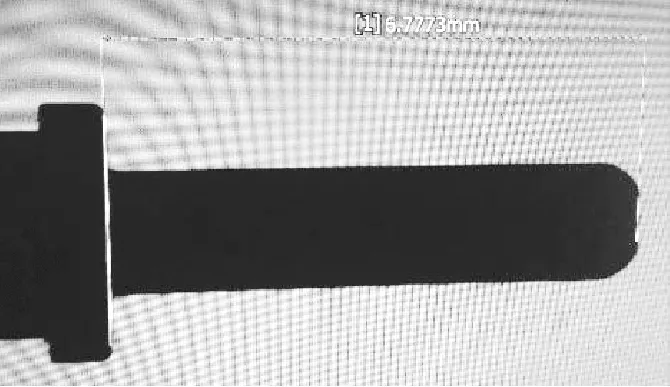

图7为没有使用工装对插针台阶长度的测量,测量尺寸为6.739,图8为使用工装后对同一插针进行测量的尺寸为6.777,二个数据相差0.038。可以看出,在没有使用工装的情况下,零件测量精度非常差。有了工装进行测量后效果改善非常明显。经采用工装配合二维平面测量仪测量10次,以及不同人员进行测量,零件一致性误差在0.005以内,零件的测量一致性得到大幅度提高。如不采用工装测量,误差在0.05以内,采用工装后,测量误差在0.005以内,测量精度提高10倍。

图7 使用工装前测量尺寸图

图8 使用工装后测量尺寸图

4.2 连续测量方式在生产过程中非常适用,在生产中,我们可以利用其对有100%要求检验的零件进行快速测量,还可以对混批的零件和尺寸超差的零件进行批量挑选。

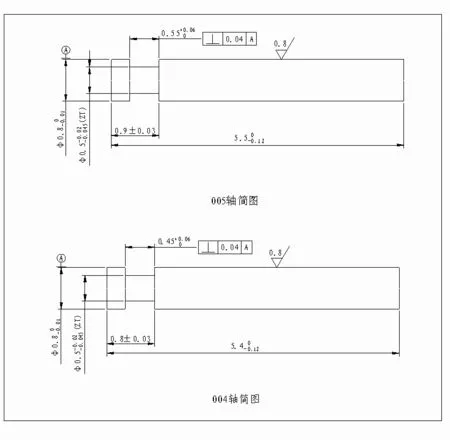

继电器004和005小轴如图9所示,005轴槽宽为0.55+0.06,台阶长0.9,总长为5.5,而004小轴槽宽为0.45+0.06,台阶长0.8,总长为5.4,二个轴的尺寸相差非常的小,且测量非常的困难,在加工过程中一旦出现混批则无法分类。

2014年10月,车间同时加工11403432批005小轴,数量2100件,11403431批004小轴2000件时,由于零件尺寸相当的接近,加工后,出现零件总长超差,004和005相互混有各自的零件,采用常规的方法无法测量槽宽,台阶长以及总长,零件面临报废的危险。

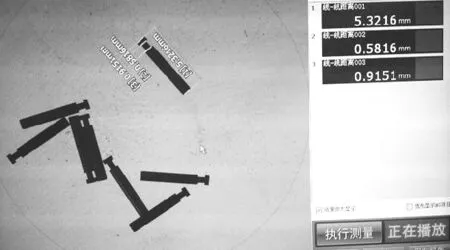

通过使用二维平面测量仪,利用其具有的测量记忆功能,对测量仪进行了研究,认为可以利用其记忆测量功能进行零件的挑选。测量结果如图10所示,测量时设置了零件测量方法并进行注册保存,零件可以随意摆放在平台上,由测量仪自动识别,测量一个零件只需按动一下测量键,不到1秒就测量完成,不合格的零件可以及时挑出,成功地实现了零件的快速测量挑选。

图9 小轴零件简图

图10 小轴零件实测效果图

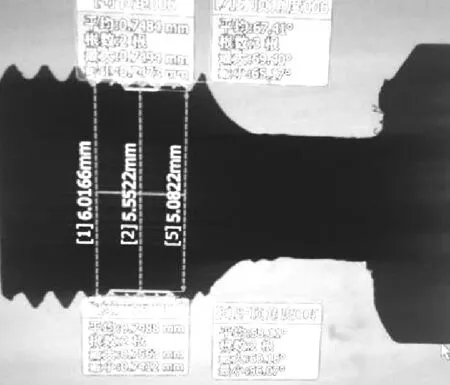

4.3 公司针体类零件测量时,主要采用游标卡尺测量长度,外径则用千分尺测量,零件台阶尺寸采用投影进行测量,零件的R和倒角尺寸则无法测量,长期由程序保证。由于零件小,很多尺寸无法测量,投影出来的尺寸精度差等。1/4以下小R测量,对R的测量公司一直是个大的难题,但利用此测量仪的R测量功能可以轻松的办到,对于宇航零件以及继电器小轴零件的加工起到了保障作用。

此种测量方法现广泛应用于公司继电器小轴,连接器插针、插孔外壳等的R测量,应用情况来看,具有测量迅速,精度高等特点。

4.4 外螺纹的测量,此测量由于和零件牙形的形状角度有很有大关系,当螺纹牙形角不合格时,螺纹中径就会受到很大的影响。故测量的中径在生产中更大的作用是参考作用,最终还是以螺纹环规为准,但在实际加工中,出现多次环规不合格的情况,利用本测量仪的螺纹测量功能检测,以及专业测量站最终检测,证明其检验的参考意义。

螺纹测量如图11所示。图中可以看出,螺纹的大、中、小径、牙型角等均给出了测量结果。

图11 螺纹实测效果图

4.5 空间尺寸测量,此类测量方式主要利用其测量仪的辅助线功能,按图示要求的尺寸进行空间尺寸测量,这种测量方式在以前的任何设备都是无法实现的。

此类测量方法可以应用在一些弯针的长度交点测量,外壳的空间尺寸测量等。

4.6 形位公差测量,此测量方式对公司最有用的是对称度测量,以及轮廓度测量,对称度的测量非常的方便好用。而轮廓度的测量,主要是采用比对法进行,将CAD图形输入后进行图形比对,这样就能轻松的测量出零件的轮廓度。

5 结论

通过二维平面测量仪测量应用,明显的提高了零件加工的可测量性能,并提高了零件的测量精度等级,此类方法已经达到了快速、方便、准确的测量标准。在公司未来将发挥很大的作用,公司一车间的零件检验有效性得到很大的提高。

[1] IM测量设定编辑器参考手册.

[2] IM-6600C系列用户手册.

[3] 自动影像测量系统关键算法 张舞杰,华南理工大学机械工程学院.